编者寄语:

利用光学量检测、电子束量检测设备及原子力显微镜联合进行的自动缺陷复检,可以以纳米级的分辨率在三维空间中可视化缺陷,成为纳米级成像设备在制造过程中的一个重要组成部分,被视为半导体行业中的理想技术。

明眼人不难看出,只用一类量测手段和工具无法在线量测工艺规范所要求的所有关键尺寸。两种光学量测手段,结合了原子力显微镜的三维无创成像,使自动缺陷复查对缺陷进行检测和分类成为可能。

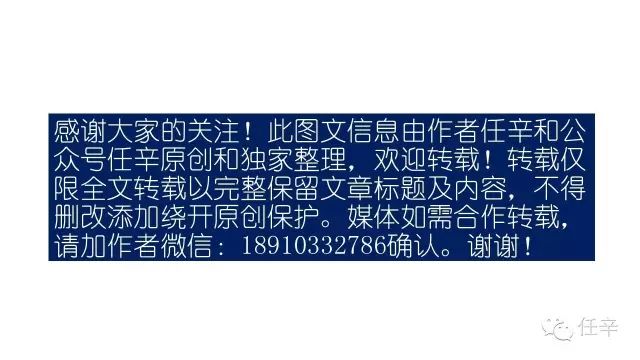

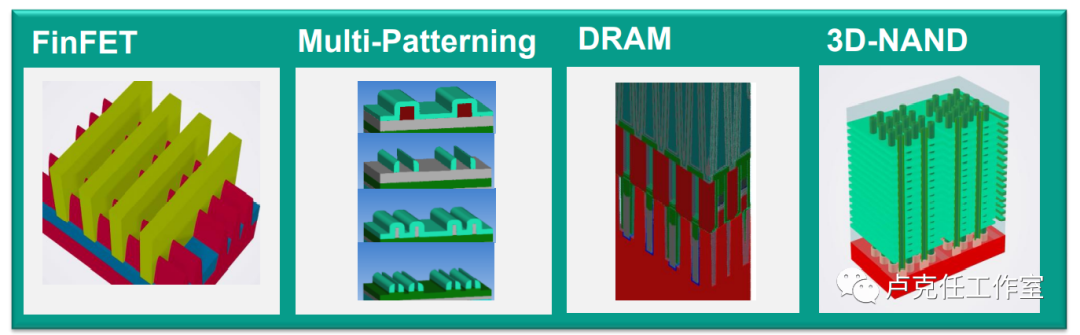

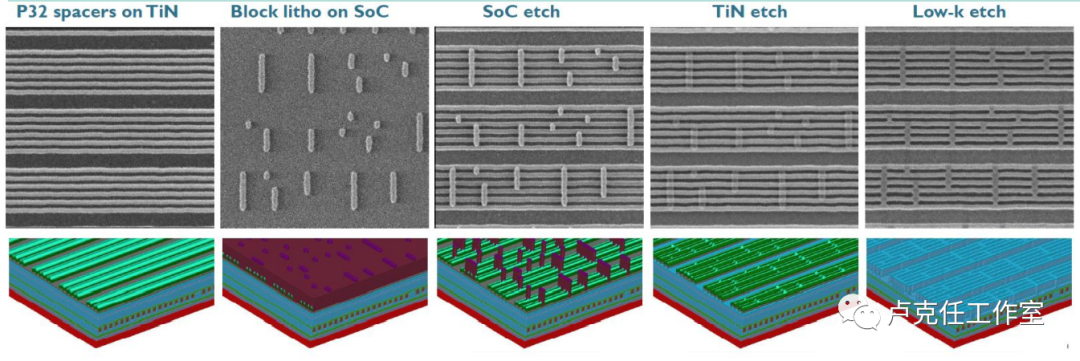

先进的半导体制造工艺,需要精确量测复杂结构上的多个复杂细节,随着FinFET、3D-NAND、Multi-Pattern、DRAM等令人乍舌的复杂沟槽结构的出现,以及IBM 骤然发布的GAA 2nm变态制程节点,例如侧壁角度 Side Wall Angle,轮廓 Profile,垫片宽度 Spacer Widths,垫片下拉 Spacer Pull-Down,外延接近 Epitaxial Proximity,基础/底切 footing /undercut,溢出/底部填充 overfill /underfill 等,而且所有这些特征的尺寸都需要控制在单微束埃的精度水平。

为了应对这些不断增长的量测挑战,晶圆厂没有比任何时候更加需要通过引入混合量测技术 Hybrid Metrology,联合使用来自多种设备类型的量测手段,以实现或改进一个或多个关键参数的测量,来彻底改变这一“怪兽”级别行业的尺寸及缺陷量检测功能的需求。

随着半导体行业步伐的加快,今天的量测要求比历史上的关键尺寸测量要全面得多,所以半导体晶圆制造行业已经采用了具有各种尺寸量测能力的手段:

非电子束光源的量测技术从物理规律的前后两端夹击,不断缩短靠近电子束的分辨率领地:

从下方而来的光学量测OCD设备,凭借激光器技术的突破和晶圆光刻光源EUV的降维下放量测(日本公司技术),还有在不需要高真空和对环境干扰比起电子束不敏感的先天优势,已经在28nm节点量测稳定发挥(以色列公司技术),并利用和飞秒等离子光刻技术(FPL)一个思维路线的脑洞,突破至14nm量测(新加坡公司技术30mW-1340nm/1320nm/1064nm),逐步逼近,最终和电子束量测领地短兵相接;

而从上方而至的物理探针量测AFM等工具,借助其天然的分辨特长,和来自隧道探针显微术 STM 量子力学的底蕴,借助其与纳米压痕光刻技术 NIL 一样的思维角度,轻松完成了已经成为电子束瓶颈的极限尺寸量测任务。

明眼人不难看出,只用一类量测手段和工具,已经无法在线量测工艺规范所要求的所有关键尺寸。

为了规避这种情况,工艺开发通常使用破坏性量测手段 - 横截面电子显微术 X-SEM,透射电子显微术 TEM 等进行尺寸表征(Thermo Fisher主要供货)。这些离线工具速度慢、成本高昂,并且采样和量测的整体通量低下,是不得已的选择。

电子束光刻 EBL 手段,自从其超级高手 MAPPER 和 EUV光刻 PK完败之后,一直怀才不遇,降维转战至量测领域,凭借其光刻血统,完成量测可以说是“手到擒来”;

晶圆Fab发展到65nm技术节点阶段,对以栅极宽度为典型对象的量测技术上,电子束手段以其独树一帜的分辨率、自动化、稳定性和高通量的特征,是无可争议,不能替代的独门武艺;

电子束缺陷检测设备厂家的竞争也到了白热化阶段;20年前异军突起的中国人技术和设备-汉民微测 HMI,凭借扎实的技术创新和对用户痛点的逐一攻克,借助一次Intel晶圆厂验证试机的良机,大秀肌肉,赢得了接下来多家IDM大厂的八成以上设备采购,竟将KLA这样的量测设备巨兽挤出了电子束市场,迫使他们暂时关闭了电子束量测部门。

但现在是时候电子束量检测设备低下高贵的头颅了,因为只有合体混动式量测技术和设备,才能把从不同工具获得的数据集合在一起,拿到量测对象的关键的优质的信息,更好地全面细致地了解晶圆的光刻及整体制造过程。

以OCD,Ebeam 和 AFM 这“三体”集成的横跨光源分辨率限制的混合式量测手段和设备,可以毫不夸张地成为晶圆量测的革命性方法,通过焊接三类工具的强项,可以分离每个单项工具中严重耦合的参数。

混合量测技术对晶圆关键尺寸和缺陷检测这支花朵实施了几种不同技术维度的交叉施肥。

特别需要承认的是:一个量测手段可以提供另两个无法拿出的样品信息,反之亦然。

这样的“三体”手段既可以从所有工具上获得相对独立的通用信息,也可将这“三体”相互交叉、引用以提高最终数据的准确性。

换句话说就是:参数之间的干扰相关性降低,从而获得了更好的准确性。

让我们把这个脑洞接着开大,就是发挥“三体”量测技术和设备工具的平衡术:由于混动量测技术结合了来自不同手段的信息,因此通常有一种更有效率的方法可以将每个手段按其所长分配给样品,来自一类工具和手段的数据可以与另一类交换,并以互补或协同的方式使用,在速度和测量精度方面提高其整体性能。

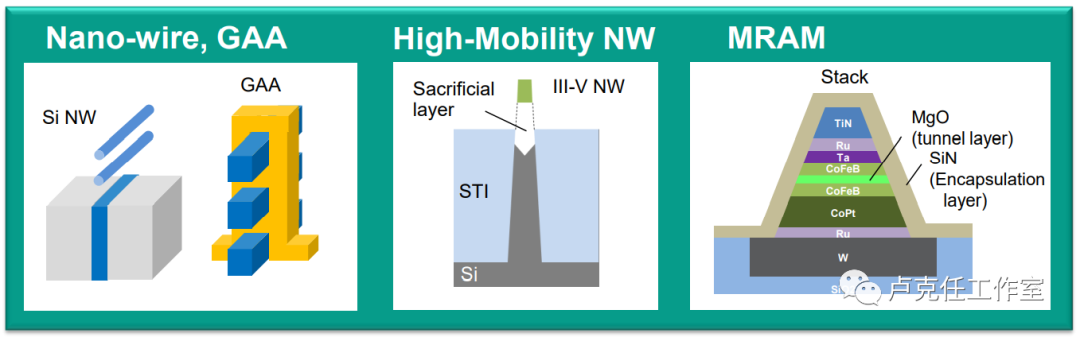

图中的仿真模拟算法描述了量测对象及虚拟混合量测生态系统,为我们显示了混合量测技术的引入是如何解耦两个几何参数 SWA 和 TCD 的,对比这两个参数在没有混合量测技术的情况下是如何以非物理方式耦合的。

伴随光刻工艺的不断进步,使生产更小的半导体器件成为可能。随着器件尺寸的减小,晶圆衬底上的纳米级缺陷已经对器件的性能产生了限制。因此对于这些缺陷的检测和分类需要具有纳米级分辨率的表征方法。由于可见光的衍射极限,传统的自动光学检测 AOI 无法在该范围内达到足够的分辨率,这会损害定量成像和随后的缺陷分类。

原子力显微镜 AFM 的基本原理是将一个小针尖(半径小于10nm)定位到与样品表面相互作用的位置,在扫描样品的同时,它还能感应到各种力。对于形貌测量,亚纳米分辨率(横向小于1nm,纵向小于0.1 nm)已是家常便饭,在合适的条件下还可达到真正的原子分辨率。

在针尖与样品相互作用过程中检测到的各种力,包括静电、磁力和化学耦合引起的吸引力和排斥力,形成了针对特定物理特性的优化模式。

前景广阔的新研究包括利用特征轮廓进行非光栅扫描以获取三维信息。最近的一个例子是在中心使用恒定角速度螺旋扫描,向扫描边缘过渡到恒定线速度,从而缩短了图像采集时间。其他建议的非光栅扫描策略包括旋转扫描、螺旋扫描、和二维利萨如斯扫描。

由于针尖处于近接触状态,其应用包括直接探测电场(静电力显微镜)、功函数差异(开尔文探针力显微镜)和磁场(磁力显微镜)。这些技术的横向分辨率已达到约10 nm至20 nm。

高速原子力显微镜将小型悬臂(具有低弹簧常数和高共振频率)、快速扫描仪和检测器以及振动控制结合在一起,以每秒10到20帧的速度(基本上是视频速度)对样品进行成像。

另一方面,使用原子力显微镜的自动缺陷复检 ADR 技术以 AFM 常用的纳米分辨率,能够在三维空间中可视化缺陷。因此,ADR-AFM 减少了缺陷分类的不确定性,是半导体行业缺陷复检的理想技术。

随着半导体器件依靠摩尔定律变得越来越小,感兴趣的缺陷 DOI的大小也在减小。DOI是可能降低半导体器件性能的缺陷,因此对工艺良率管理非常重要。DOI尺寸的减小对缺陷分析来说是一个挑战:合适的表征方法必须能够在两位数或一位数纳米范围内以高横向和垂直分辨率对缺陷进行无创成像。

传统上,半导体行业的缺陷分析包括两个步骤。

第一步称为缺陷检测,利用高吞吐量但低分辨率的快速成像方法,如扫描表面检测系统 SSIS 或 AOI。这些方法可以提供晶圆表面缺陷位置的坐标图。然而,由于分辨率较低,AOI和 SSIS在表征纳米尺寸的DOI时提供的信息不足,因此,在第二步中依赖高分辨率技术进行缺陷复检。

对于第二步,高分辨率显微镜方法,如透射或扫描电子显微镜、或原子力显微镜,通过使用缺陷检测的缺陷坐标图,对晶圆表面的较小区域进行成像,以解析DOI。利用AOI或SSIS的坐标图可以最大限度地减少感兴趣的扫描区域,从而缩短缺陷复检的测量时间。

众所周知,电子束可能会对晶圆造成损伤,所以更佳的技术选择应不能对晶圆产生影响。那么选择采用非接触测量模式的 AFM可以无创地扫描表面。不仅有高横向分辨率,AFM还能够以高垂直分辨率对缺陷进行成像。因此,原子力显微镜提供了可靠的缺陷定量所需的三维信息。

通过在悬臂末端使用纳米尺寸的针尖对表面进行机械扫描,AFM在传统成像方法中实现了最高的垂直分辨率。

除了接触模式外,AFM还可以在动态测量模式下工作,即悬臂在样品表面上方振荡。在这里,振幅或频率的变化提供了有关样品形貌的信息。这种非接触 AFM模式确保了以高横向和垂直分辨率对晶圆表面进行无创成像。

由于自动化原子力显微镜的最新发展,原子力显微镜的应用从学术研究扩展到了如硬盘制造和半导体技术等工业领域。该行业开始关注AFM的多功能性及其在三维无创表征纳米结构的能力。因此,AFM正在发展成为用于缺陷分析的下一代在线测量解决方案。

基于 AFM 的缺陷复检技术的最大挑战之一是将缺陷坐标从 AOI、或电子束设备转移到 AFM。

最初,用户在 AOI、电子束和 AFM 之间的附加步骤中在光学显微镜和电子显微镜上手动标记缺陷位置,然后在 AFM 中搜索这些位置。然而,这个额外的步骤非常耗时并且显著降低了吞吐量。

另一方面,使用 AFM 的自动缺陷复检从 AOI 或电子束设备数据中导入缺陷坐标。缺陷坐标的导入需要准确对准晶圆以及补偿 AOI、电子束设备和 AFM 之间的载物台误差。

具有比 AOI 更高位置精度的光学分析工具,例如Candela,可以减少快速中间校准步骤中的载物台误差。以下 ADR-AFM 测量包括在给定缺陷坐标处的大范围调查扫描、缺陷的高分辨率成像和缺陷分类。

由于自动化,测量过程中用户不必在场,吞吐量增加了一个数量级。为了保持纳米级的针尖半径,使多次后续扫描依旧保持高分辨率,ADR-AFM 采用非接触式动态成像模式。因此,ADR-AFM 可防止探针针尖磨损并确保对缺陷进行精确地定量复检。

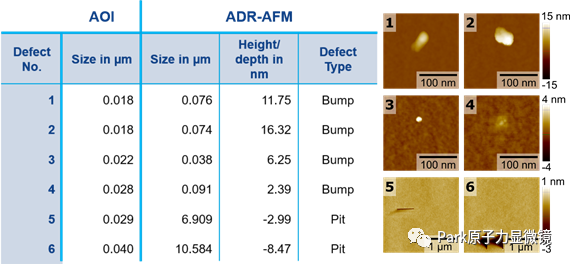

图:用AOI和ADR-AFM测定的缺陷尺寸的直接比较,见左侧表格。右侧显示了所有六种缺陷的相应AFM形貌扫描。突出的缺陷称为Bump,凹陷的缺陷称为Pit。

上图比较了 AOI 和 ADR-AFM 对相同纳米级缺陷的缺陷复检结果。AOI 根据散射光的强度估计缺陷的大小,而 ADR-AFM 通过机械扫描直接缺陷表面进行成像:

除了横向尺寸外,ADR-AFM 还测量缺陷的高度或深度,从而可以区分凸出的“bump”和凹陷的“pit”缺陷。缺陷三维形状的可视化确保了可靠的缺陷分类,这是通过 AOI 无法实现的。

当比较利用 AOI 、电子束和 ADR-AFM 确定缺陷的大小时,发现通过 AOI 或电子束估计的值与通过 ADR-AFM 测量的缺陷大小存在很大差异。对于凸出的缺陷,AOI 始终将缺陷大小低估了一半以上。这种低估对于缺陷 4 尤其明显。在这里,AOI 给出的尺寸为 28 nm ,大约是 ADR-AFM 确定的尺寸为 91 nm 的三分之一。

然而,在测量“pit”缺陷 5 和 6 时,观察到了 AOI 和 ADR-AFM 之间的最大偏差。AOI将尺寸在微米范围内的缺陷低估了两个数量级以上。

用 AOI 和 ADR-AFM 确定的缺陷大小的比较清楚地表明,仅 AOI不足以进行缺陷的成像和分类。

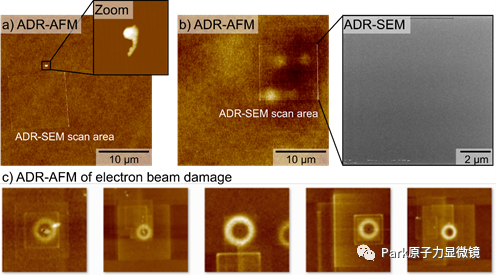

图:ADR-AFM 和 ADR-SEM 之间的比较,a) ADR-SEM 之前遗漏的凸出缺陷的 AFM 图像。ADR-SEM 扫描区域在 AFM 形貌扫描中显示为矩形。b) 低高度 (0.5 nm) 缺陷的成像,ADR-SEM 无法解析该缺陷。c) ADR-SEM 测量后晶圆表面上的电子束损伤示例,可见为缺陷周围的矩形区域。

除了ADR-AFM,还可以使用 ADR-SEM 进行高分辨率缺陷复查。ADR-SEM根据AOI数据中的DOI坐标,通过电子束设备测量进行自动缺陷复检,在此期间,高能电子束扫描晶圆表面。虽然电镜提供了很高的横向分辨率,但它通常无法提供有关缺陷的定量高度信息。

为了比较 ADR-SEM和 ADR-AFM的性能,首先通过 ADR-SEM对晶圆的相同区域进行成像,然后进行ADR-AFM测量,如上图所示。

AFM图像显示,ADR-SEM扫描位置的晶圆表面发生了变化,在图a中,AFM形貌显示为矩形。由于ADR-AFM中ADR-SEM扫描区域的可见性,图a说明 ADR-SEM遗漏了一个突出的缺陷,该缺陷位于SEM扫描区域正上方。

此外,ADR-AFM具有较高的垂直分辨率,其灵敏度足以检测高度低至0.5nm的表面缺陷。由于缺乏垂直分辨率,这些缺陷无法通过ADR-SEM成像,如图b所示。

此外,图c通过总结高能电子束对样品表面造成的变化示例,突出了电子束对晶片造成损坏的风险。ADR-SEM 扫描区域可以在 ADR-AFM图像中识别为缺陷周围的矩形。

相比之下,无创成像和高垂直分辨率使 ADR-AFM非常适合作为缺陷复检的表征技术。

随着现代技术中半导体器件尺寸的不断减小,原子力显微镜作为一种高分辨率、无创的缺陷分析方法在半导体工业中的作用越来越明显。

AFM 测量的自动化简化并加快了之前 AFM在缺陷表征方面低效的工作流程。

AFM自动化方面的进展是引入 ADR-AFM的基础,在ADR-AFM中,缺陷坐标可以从之前的AOI测量中导入,随后基于AFM的表征不需要用户在场。

因此,ADR-AFM可作为缺陷复检的在线方法。特别是对于一位或两位级纳米范围内的缺陷尺寸,ADR-AFM补充了传统的AOI,AFM的高垂直分辨率有助于可靠的三维缺陷分类。

非接触式测量模式确保了无创伤表面表征,并防止AFM 针尖磨损,从而确保在许多连续测量中能够维持高分辨率。

综上所述,混合量测技术和设备使晶圆厂能够成功量测目前难以使用单个工具可靠量测的复杂结构;通过执行混合量测技术,可以获得增强的量测性能,重拾晶圆量测顶到技术天花板而逐渐失去的信心,是晶圆量测手段和设备的未来。

(完)