平印、凸印、凹印、孔版印刷是常见的四大印刷方法。在孔版印刷中,应用最为广泛的是网版印刷,并从传统的广告标识、包装品、纺织印花延伸到电子、汽车、医疗等产业。

随着新型光电子器件的开发和其他新兴领域的发展,网版印刷因其可提供更有效的导电图案制作方法,并具有成本效益高、油墨墨层厚和环境友好等优点,逐渐被应用于传感器、加热器、射频识别标签、混合集成电路、光电显示器件等的制造中。这些应用需要将导电、介电和半导体材料制备成浆料或油墨精确沉积到各种柔性基底上,并对图案的线宽、套印精度及性能提出了更高要求。本文针对网版印刷在太阳能电池面板、3C 产品、汽车电子、电子陶瓷等电子领域中的应用展开介绍,并分析了网版印刷用导电银浆的流变性能。

网纱材料分类

用于网印产品的网纱材料主要有尼龙、聚酯纤维、不锈钢、镍等。

尼龙、聚酯纤维容易变形且有印刷图形精度差、厚度均匀性较难控制等特点,不适用于印刷质量较高的网印产品。而不锈钢网具有线径细且均匀、网纱厚度一致、拉伸度小、过墨性好等特征,印刷的图形质量较高,适合于电子行业的高精度图案的印制。但是不锈钢价格昂贵,通常仅用于高附加值产品的制造中。

网版印刷在新型电子器件领域的应用

1.硅太阳能电池

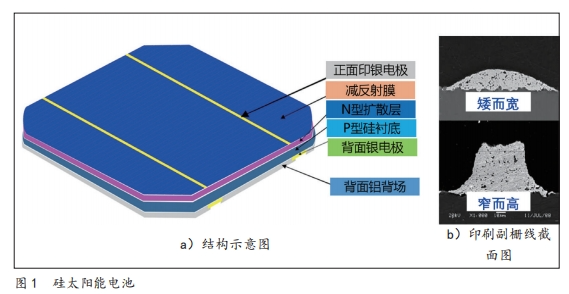

硅太阳能电池是能够吸收太阳光辐射并将太阳光转化为电能的半导体电子器件,广泛应用于发电及照明系统,具有可再生、无污染的特性,其结构如图 1a 所示。

硅太阳能电池的生产过程中极为关键的步骤之一是通过多次印刷在硅片的两面制造精细电路获得正银、背银电极,用于将光产生的电子导出电池。位于太阳能电池正面的电极栅线,起收集与传输电流的作用,电阻越小,电流越大,电池发电效率就越高。正面的电极栅线又可分为主栅线、副栅线。主栅线是直接接到电池外部引线的较粗部分,副栅线是为了将电流收集起来传递到主栅线的较细部分。由于栅线的线电阻是由电流通道上的最细处所决定,如果栅线高度和宽度不平整,振幅很大,势必造成银用量的浪费。

在同等用银量的情况下,如果栅线比较均匀,可以降低线电阻,使同样用量的银浆发挥出更大的电性能,从而提升电极银浆的使用效率。此外,为了提高太阳能电池的转换效率,应尽量减少电极栅线对太阳光的遮蔽,要求栅线越窄越好。因此,在同等银用量或成本的前提下,印刷后的电极副栅线需要尽量

窄而高(如图 1b 所示),且主栅线厚度均匀、波动小。

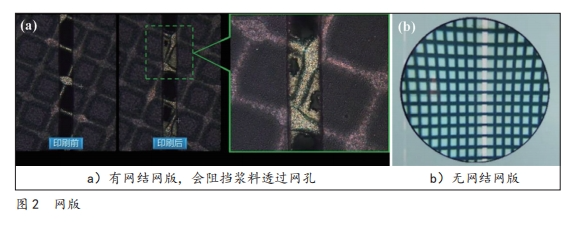

对于硅太阳能电池背银和背铝的印刷,由于实际印刷图形不复杂,对丝网的材料和参数要求不高,主要考虑印刷厚度即可,一般选用250 ~ 280 目的常规丝网即可满足要求。对于正银副栅线印刷,图案精细度高(≤50μm)、宽度误差小(±1μm),需要采用高目数、窄丝径的钨钢材质金属丝网,常用的有 430/13 和 380/14 两种规格。但目数越高,丝网越密,开口越小,浆料通过性越差。随着副栅线印刷用的网版开口变窄,网结会阻挡浆料透过网孔(如图 2a 所示),印刷线型均匀性差,会影响电池片的效率。

网结的遮挡会增强副栅线开口进一步变窄的趋势,所以光伏产品逐渐使用无网结网版。无网结网版就是在副栅线开口区域不存在网结(如图 2b 所示),只有垂直于副栅线的钢丝。通常采用两种技术路线实现:一种是采用正绷网,通过抽丝和比网格技术,将副栅线开口正好置于两个相邻经纱线之间,从而消除网结;另一种是基于电铸网版或钢板网作为网版材料。

采用无网结网版印刷导电银浆后再烧结制备副栅线,栅线电极的线宽比传统网版制备的低约20%,高度提升约 15%,高宽比提升25%左右,可以实现30μm以下线宽印刷并且线条平整度及线型更好,有效改善了断栅、虚印等问题,使电池片转换效率比传统网版提升了0.2% 左右。但无网结技术对浆料的导电能力与银浆外扩提出了更高的要求,浆料需具有较好的流平性、过墨性和塑性,而且根据网版设计浆料需维持较好的湿重水平,以及避免细栅印刷的节点发生。

2.触摸屏

触摸屏作为手机、平板等应用终端的关键零部件,市场需求和产业规模都在不断增长。它是以触摸方式实现人机交互的人机界面,可以使机器的配线简单化、标准化。

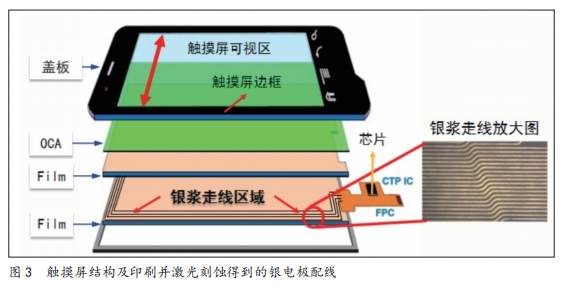

智能手机、平板电脑上画面的外侧为触摸屏边框,宽度一般为1 ~ 10mm,布有为实现触控机能的电极配线,如图 3 所示。如果采用 ITO 直接作为边框导线,会由于电阻过大导致灵敏度过低而无法达到感应芯片的驱动电流强度,所以需要通过印刷低电阻的导电银浆来作为电极线,将触控过程中产生的电流传递到芯片,通过测量电流的变化可以确定感触手指位置。

网版印刷技术制造触摸屏边框上的印刷电极配线的过程如下:首先通过网版印刷将触控银浆印刷在基材上形成 100μm 宽的线路,然后通过加热烘道使溶剂挥发并烧结银,最后通过激光刻蚀将部分银浆去除,得到 20μm 甚至 16μm 的线宽、间距,从而缩小了边框的宽度,满足全面屏对窄边框的要求。

3.电子陶瓷产品

在电子陶瓷产品的生产过程中,网版印刷已成为一项极为重要的工艺手段,例如厚膜陶瓷(TFC)、低温共烧陶瓷(LTCC)、高温共烧陶瓷(HTCC)、片式多层瓷介电容器(MLCC)等,都采用了网版印刷工艺,并要求电路中导体线条和线间距越来越小、分辨率越来越高,来提升电子封装的集成度和封装密度。

在制备LTCC时,利用网版印刷技术,按照电路设计要求将导电银浆转移到生瓷料带上形成电路层或互连通孔柱,采用复合钢丝网版作为网版。

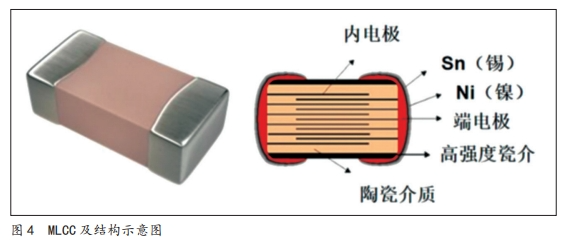

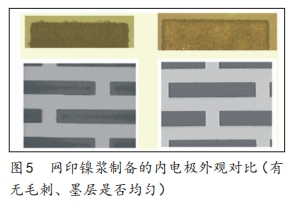

MLCC 是由印好的金属电极(内电极)与绝缘的陶瓷介质膜片以错位的方式叠合起来,形成多个电容器并联,经过一次性高温烧结形成陶瓷芯片,再在芯片的两端封上金属层(外电极),从而形成一个类似独石的结构体的电容(如图4所示)。从结构上看,内部电极通过一层层叠起来,来增大电容两极板的面 积,从而增大电容量。MLCC中的内电极可采用网版印刷镍浆的 方式制作,将镍电极浆料以一定规则印刷到流延后的陶瓷薄膜上。在确保电极覆盖率正常的前提下,电极层厚度越薄越好,这样单位高度内能堆叠的层数越多,产品的容量就会越高。同时,要求电极边缘清晰度高、无毛刺、墨层无漏白(如图5所示),需对印刷网版及印刷工艺、浆料流变特性进行深入研究。

MLCC被称为“工业大米”,广泛应用于消费类电子、家用电器、电源、照明、通信和汽车电子等领域。

4.汽车电子

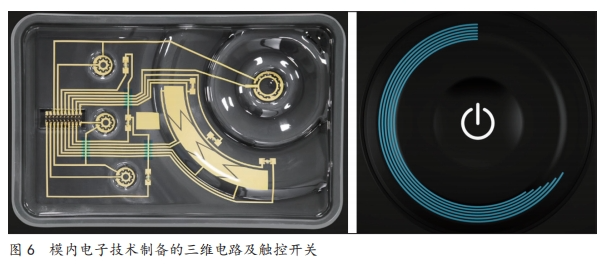

电子技术的应用几乎已经深入到汽车所有的系统,从而延伸出“汽车电子”的概念。网版印刷已用于座椅加热垫、汽车玻璃加热线、汽车内饰和汽车人机界面,特别是在汽车内饰表面结合功能性可实现智能表面,体现更多的设计感、人机交互,比如在内饰塑胶表面上印刷导电电路实现触控功能。触控开关在空间、使用与设计等多方面有着极大的优势,包括轻量化、节约空间、设计自由度高、操作便捷、防水防尘、稳定性好。未来汽车内的门饰板、仪表板、方向盘、天窗模块、照明系统的表面都可以实现智能表面。

采用模内电子技术来设计和生产智能表面,包括 3D 注射成型设计中的电路、触摸控制和照明,可解决复杂表面印刷的问题。模内电子是将电路印刷到平面的塑料板上,然后放入模具内进行热成型和注塑成型,使触摸控制或照明等功能直接嵌入塑料部件内部,并形成所需的形状。模内电子可实现将相对简单的电子元件与结构部件整合,不仅可以降低成本、节省空间,还可以提高内饰产品性能的稳定性,如图 6 所示。但是需要专为模内电子而设计油墨,要求在热成型和注射成型过程中具有良好的附着力和相容性,在剧烈的拉伸和高温下能够保持导电功能。

网版印刷电子浆料的流变特性

为了取得良好的金属化效果满足电子产品的要求,需要考虑浆料、绷网张力、印刷网距等几大要素。这里我们只关注对浆料流变特性的要求。电子浆料是制造厚膜元件的基础材料,是一种由固体导电粉末和有机载体经过研磨混合均匀的膏状物,印刷后经烧结起到导线的作用。用于电子行业的浆料主要为导电银浆,其流变特性直接影响银浆在印刷过程中的转移行为,是获得良好印刷品质的关键。流变性能可以用两个主要参数包括粘度和触变性表示,其对印刷质量的保证至关重要。通过调节有机载体中的树脂配比和其在银浆中的含量来控制银浆的粘度和触变性,使银浆具有良好的网版印刷性能。

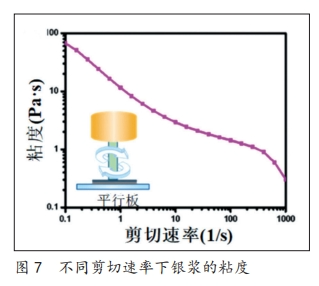

网印导电银浆属于非牛顿流体,具有剪切变稀行为,如图 7 所示,这是由于剪切力使导电颗粒之间的相互作用力变小。通常采用稳态模式来研究表观粘度与剪切速率之间关系。

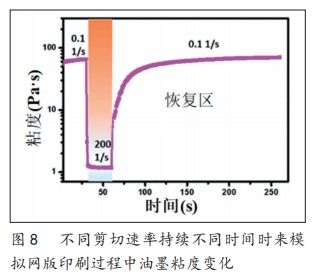

在印刷过程中,具有高剪切应力的刮刀将银浆推过丝网的网孔 时,由于银浆的触变性,银浆粘度降低后透过丝网网孔。刮刀作用过后银浆快速恢复到原始的高粘度状态,保持形状清晰且扩散尽可能少。通过 3ITT 触变性测试表征导电银浆在网印过程中的结构破坏和恢复过程,图 8 所示为测试不同的剪切速 率持续一定时间时油墨的粘度。第一个间隔剪切速率为 0.1s-1并持续30s,模拟静止状态;第二个间隔剪切速率增加到200 s-1保持30s,对应刮刀挤压过程,高的剪切速率促使油墨粘度迅速下降;在第三间隔剪切速率恢复到0.1 s-1时保持110s,对应基材上油墨随时间流平、结构恢复的过程,粘度随着时间恢复。恢复速率决定流平时间,最终可决定图案印刷质量,过短的恢复时间不适合油墨流平。

为了赋予油墨触变性,需要在体系中加入少量的纤维素作为增稠剂,包括羟丙基甲基纤维素、乙基纤维素,利用其分子之间形成的氢键提高体系的粘度、触变性,受到高速剪切时分子间的作用力被破坏的影响,使粘度下降。

由于网版印刷的厚膜技术会产生更有效的高精度导电图案的制作方法,网版印刷往往也成为印刷电子制造的首选方案。电子工业是一个变化较快、要求较高的行业,不断地给网印从业者带来新的挑战。随着5G、物联网、传感器等相关技术的发展,可以预见,网版印刷在电子领域将会有更广泛的应用。

本文为《印刷工业》原创文章

作者:

贵州省仁怀市申仁包装印务有限责任公司 王永生

北京印刷学院、北京市印刷电子工程技术研究中心 晏子强 顾灵雅 辛智青

本文校对:张磊