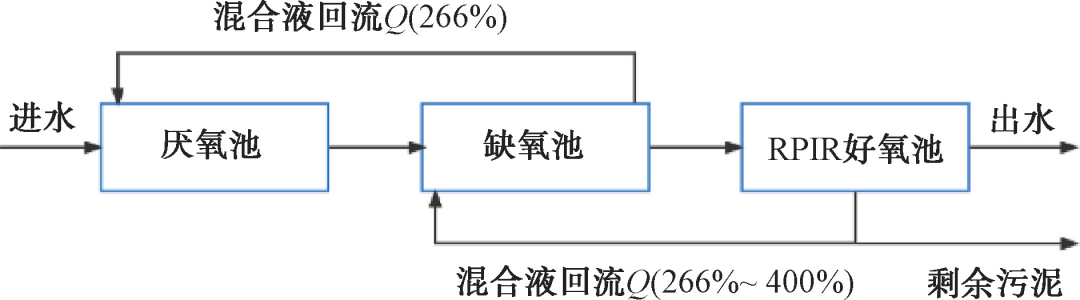

深圳市某污水处理厂设计规模为24万m³/d,因片区污水处理需求增长迅速,污水厂长期超负荷运行。为缓解该厂污水处理压力,需利用厂区闲置绿地新增一套规模为6万m³/d的污水处理设施。项目采用以厌氧缺氧/快速生化污水处理(AAO-RPIR)为核心的污水处理工艺,生化池缺氧区混合液回流比为400%,厌氧区混合液回流比为266%,斜管区平均时表面负荷为1.25 m²/(m²·h),单位用地指标为0.225 m²/(m³·d)。项目用时4个月即实现了单组构筑物通水调试。正式运行以来,出水主要水质指标达到《地表水环境质量标准》(GB 3838—2002)的IV类水标准(除TN外,TN≤15 mg/L),在未投加碳源的情况下生化池平均进水、出水TN分别为36.87 mg/L、7.63 mg/L,TN去除效果好。结合近4年的运行实践,详细分析了AAO-RPIR工艺的特点与不足,指出AAO-RPIR工艺处理效果好,适用于高排放标准污水处理厂,用地集约、工期短、布置灵活是其核心竞争优势。斜管藻类滋生和化学除磷效率较低等问题则应在设计阶段引起足够的重视,建议采用斜管加盖、设置自动反冲洗系统以及强化后置化学除磷等措施优化工艺设计。

研究背景

快速生化污水处理(RPIR)技术是基于反应沉淀一体式矩形环流生物反应器(Reaction and Precipition Intergrated bio-Reactor)的一项应用于污水处理领域的新兴技术,近年来因其占地较省、施工安装简便、建设周期短的特点,在深圳市水环境治理项目中得到了大量应用,引起了业界的广泛关注。

早期的RPIR工艺仅设置曝气池,工艺形式简单,投运速度快,但对TN以及TP的去除效率有限,因此,该工艺主要以不考核TN的临时污水应急处理站的形式建设,以实现快速投运弥补近期污水处理能力的缺口。

目前RPIR的运用主要以传统RPIR以及A/RPIR工艺为主,对AAO-RPIR工艺运用的报道相对较少,本工程是首个在新建污水处理设施中采用AAO-RPIR工艺的项目,也是目前运行时间最长、出水水质标准最高的RPIR项目,本文介绍了该工程的AAO-RPIR工艺设计,并结合实际运行情况系统性地分析了RPIR工艺的特点、适用场景以及采用该工艺时应注意的问题,针对部分关键问题提出了优化建议,可为类似工程项目建设提供参考,并促进该工艺的优化与推广。

1 工程概况及设计规模

现状污水厂设计处理能力为24万m³/d,处理工艺流程为:粗格栅及进水泵房→细格栅及旋流沉砂池→改良AAO生物池→圆形周进周出二沉池→再生水厂深度处理,进入再生水厂前出水水质要求达到《城镇污水处理厂污染物排放标准》(GB 18918—2002)的一级B标准。

随着本项目污水厂服务片区的快速发展,片区污水总量增长迅速,导致该厂长期超负荷运行。该片区规划有一座32万m³/d的半地下污水处理厂,但距离建成投产至少需要3年时间,为弥补近期片区污水处理能力缺口,本工程利用污水厂闲置绿地新建一套规模为6万m³/d的完整污水处理设施,出水主要水质指标执行《地表水环境质量标准》(GB 3838—2002)的V类水标准,待规划半地下污水处理厂建成后,本次新建设施实施“减量提质”工程,减量后运行规模降低至4万m³/d,出水主要水质指标提升至《地表水环境质量标准》(GB 3838—2002)的IV类水标准(除TN外,TN≤15 mg/L)。

2 核心处理工艺比选

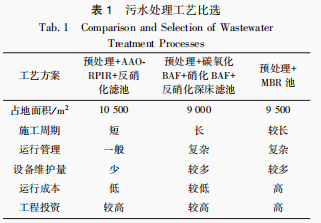

本工程用地仅为13 500 ㎡,远低于同类型建设项目,因此,用地是本工程的最大制约因素,拟采用的污水处理工艺必须集约高效。本工程选取了以AAO-RPIR、曝气生物滤池(BAF)以及膜生物反应器(MBR)工艺为核心的3套集约化处理工艺进行比选,如表1所示。

上述3种方案占地及出水水质均可以满足本项目需求,其中以曝气生物滤池为核心工艺的方案占地最省,但滤池土建结构复杂,施工周期长,难以满足本项目对工期的要求,同时滤池还存在滤头堵塞、滤料板结等问题,运行管理要求高,设备维护量大,因此,不推荐采用。MBR工艺采用膜过滤技术,对出水SS指标有较高的保障,但存在曝气擦洗能耗较高、需要定期药剂清洗、膜更换费用较高等问题,综合运行成本及工程投资均为最高,同样不推荐采用。AAO-RPIR工艺需采用专利技术,设备投资稍高,但土建施工难度最低,施工周期最短,符合本项目对用地和工期的需求,同时运行成本与常规AAO工艺相似,运行管理难度相对较低,设备维护量少,因此,推荐采用AAO-RPIR工艺为本项目的核心处理工艺。

3 工艺设计

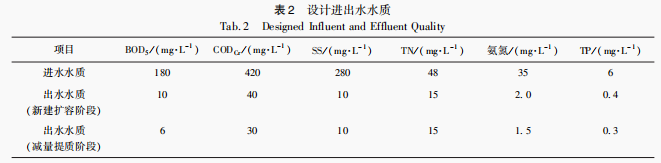

本工程设计进水水质综合现污水厂多年实际进水水质确定,出水主要水质指标分阶段分别执行《地表水环境质量标准》(GB 3838—2002)的V类和IV类水标准(除TN外,TN≤15 mg/L),设计进水及两阶段出水水质如表2所示。

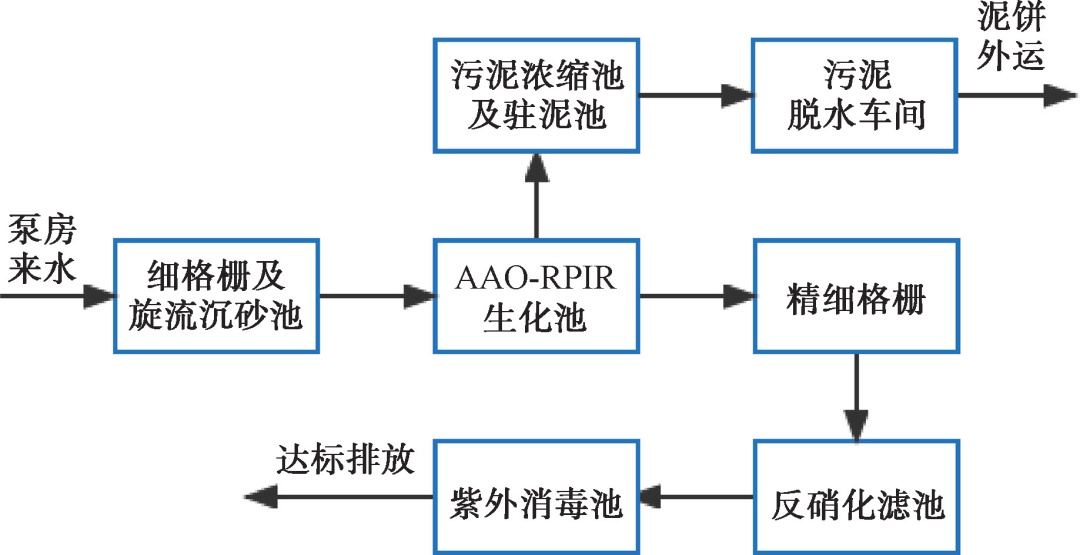

本工程污水处理采用“粗格栅提升泵房(现状)+细格栅旋流沉砂池+AAO-RPIR生化池+精细格栅+反硝化滤池+紫外消毒池”工艺,工艺流程如下图1所示。

AAO-RPIR生化池工艺设计:

从工艺流程上来看,AAO-RPIR工艺中污水先后经过厌氧区、缺氧区以及好氧区,与传统AAO工艺一致,其与AAO工艺主要区别如下:

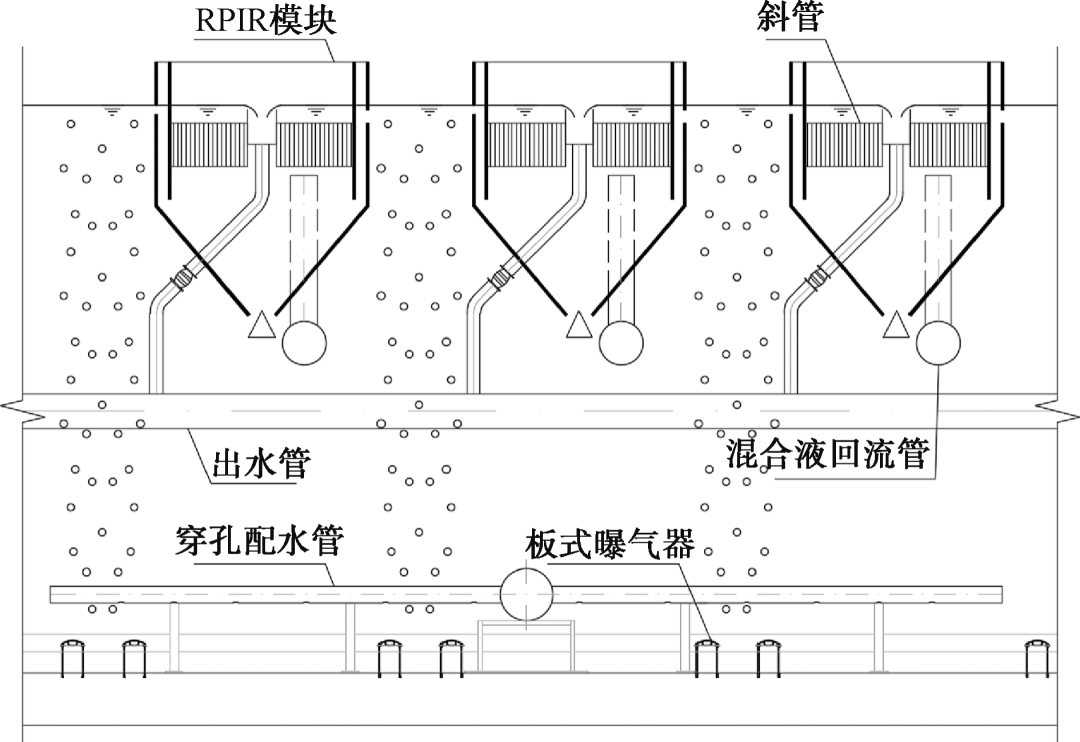

①RPIR模块置于好氧池上方进行泥水分离,污泥沉降后回到好氧池,无需污泥外回流,从而取代传统工艺的二沉池工艺,大大节约项目用地,同时无二沉池厌缺氧过程,回流污泥活性较高;

②RPIR好氧池水为池底进水,池顶出水,需在池底均匀布置穿孔配水管,污水通过曝气的驱动在RPIR模块内形成环流,更有利于活性污泥与有机物接触,提高传质效率;

③污泥回流采用好氧池至缺氧池,缺氧池再到厌氧池的形式,避免了好氧池溶解氧破坏厌氧区环境,同时可减少硝态氮对微生物厌氧释磷的影响,提高生物除磷效果。

4 运行效果及经济分析

该工程于2018年8月开始施工,2018年11月底第一组生化池开始运行调试,2019年3月正式投入运行,2019年—2021年年均处理水量分别为6.55万m³/d、5.97万m³/d和5.78万m³/d,2021年11月开始实施“减量提质”,运行规模降低至4万m³/d。项目运行至今污水处理效果好,出水主要指标可稳定达到地表水IV类水的标准。AAO-RPIR生化池在未投加碳源的情况下,年平均进出水TN分别为36.87 mg/L和7.63 mg/L,TN去除效果优于设计预期,反硝化滤池未进行碳源投加,主要用于TP和SS指标的保障。

本项目工程总投资约为1.8亿元,占地约为13 500 ㎡(不含综合楼),单位用地指标为0.225 ㎡/(m³·d),以2021年3月为统计期进行测算,单位运行成本约为0.70元/m³,其中电费为0.24元/m³,药剂费为0.095元/m³,PAFC(10%)平均投加量约为100 mg/L,次氯酸钠(10%)平均投加量约为20 mg/L。

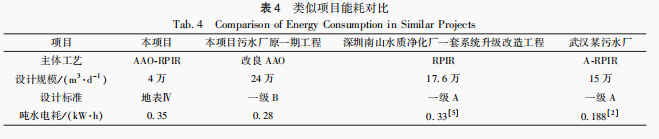

本项目吨水电耗约为0.35 kW·h,高于武汉某污水厂采用A/RPIR工艺仅0.188 kW·h的吨水电耗,差距可能主要来源于本项目进水污染物浓度远高于武汉项目。本项目污水厂原一期工程采用改良AAO工艺,同期的平均吨水电耗为0.28 kW·h,剔除出水水质标准差异以及规模效应造成的影响,可认为在相同进水水质条件下,AAO-RPIR工艺的能耗成本与常规改良AAO工艺无显著差异。这是由于一方面,RPIR生物池的反应原理仍是基于AAO形式,理论所需的曝气量与AAO工艺一致;另一方面,尽管AAO-RPIR工艺省去了外回流,但回流污泥浓度较低,好氧区至缺氧区、缺氧区至厌氧区的两段总回流量较大,回流的总能耗接近。类似项目的具体能耗对比详如下表所示。

研究结论

① AAO-RPIR工艺在早期单纯设置曝气池的RPIR工艺上新增了厌氧区和缺氧区,大大强化了其同步脱氮除磷的功能,并具有污水处理效率高、抗冲击负荷能力强、传质效率高的特点。本工程采用以AAO-RPIR工艺为核心的污水处理工艺,至今已稳定运行4年,年均处理水量达到设计规模的6万m³/d,出水主要指标达到地表水IV类的标准,单位用地指标为0.225 ㎡/(m³·d),单位运行成本约为0.70元/ m³,实践证明该工艺应用于高排放标准的市政污水处理是可行、可靠的。

② AAO-RPIR工艺具有占地省、启动快、工期短、池形布置灵活、一体化程度高的特点,在污水厂提标扩容、污水应急处理、河道水环境治理、村镇小型一体化污水处理等领域具有一定的推广价值。

③ AAO-RPIR特殊的工艺形式同样存在一些缺点,如工艺管道较多、斜管堵塞及藻类滋生、排泥浓度较低、可实现的工艺形式有限等问题,设计时应引起足够的重视,设置自动气冲系统可以较好地解决斜管堵塞问题并大大减少人工清理的工作量,类似项目可参考借鉴。未来对该工艺的研发、探索建议重点向解决上述问题的方向进行。

作者:刘可,等

编辑:孙丽华

排版:西贝

校对:孙丽华

《净水技术》2024年活动计划

《净水技术》刊务理事会欢迎广大水务企业加盟合作

详情可咨询市场部:孙编辑 15900878214