摘 要:为了降低精炼渣对钢包渣线镁碳砖的侵蚀,分别以20%(w)的冶金熔剂铝酸钙、铝镁酸钙和CaF2与80%(w)的初始钢渣配制成三种精炼渣,以镁碳砖为感应炉的坩埚,在坩埚内放入钢样,待钢样熔化并升温到1 600℃时,加精炼渣持续冶炼5 h(期间共更换渣8次),冷却后测镁碳砖渣线部位的侵蚀(渗透)深度并进行SEM分析。结果表明:以铝酸钙和铝镁酸钙为熔剂的精炼渣都比以CaF2为熔剂的精炼渣对镁碳砖的渗透浅、侵蚀小,而以铝镁酸钙冶金熔剂为精炼渣比以铝酸钙冶金熔剂为精炼渣对镁碳砖的渗透和侵蚀性都大大降低。这是由于铝镁酸钙中含有饱和的MgO,减缓了镁碳砖中MgO向CMA渣中的溶解,从而降低了渣对镁碳砖的侵蚀。

LF精炼的重要功能是加热钢水、快速和深度脱硫,是非常适合生产低氧、低硫钢的精炼方式。由于CaF2能够显著降低熔渣的黏度、强化脱硫反应,因此LF精炼常用CaO-CaF2体系来增强脱硫效果。而CaF2在降低熔渣黏度、增强脱硫效果的同时,也给炉衬尤其是渣线部位的镁碳耐火材料造成很大的蚀损;同时,CaF2在使用过程中和渣中SiO2以及随炉渣带入的H2O反应生成SiF4和HF气体进入大气中,精炼后的渣中的CaF2在堆放期间会有部分溶于水进入河流或渗入地下而污染环境[1]。为兼顾钢水的脱硫效果、耐火材料的使用性能以及环保要求,用铝酸钙系冶金熔剂替代CaO-CaF2系作为精炼渣已经得到较好的应用[2,3]。为更进一步降低精炼渣对镁碳砖的化学熔损,国内外又对铝镁酸钙系精炼渣进行了一系列研究[4,5,6],希望通过提高精炼渣中的MgO含量来减缓熔渣对镁碳砖的蚀损。

目前,国内外铝镁酸钙系精炼渣还没有被广泛投入应用。为了从实验室阶段获取含镁的铝酸镁钙系精炼渣对炉衬镁碳砖的损毁情况,以及同纯铝酸钙系、萤石系列精炼渣对镁碳砖蚀损的对比等,在本试验中模拟LF精炼工艺,在初始钢渣的基础上分别加入冶金熔剂铝酸钙、铝镁酸钙和CaF2,以比较其对镁碳砖的蚀损性能,并探讨蚀损机制。

1 试验

1.1 试验原料

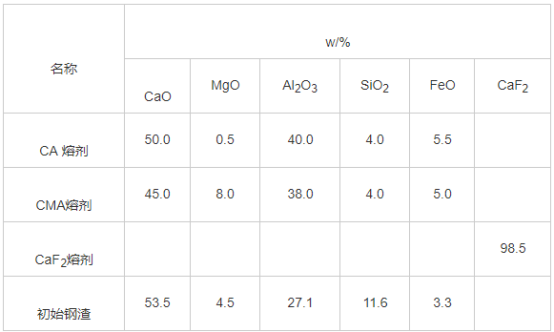

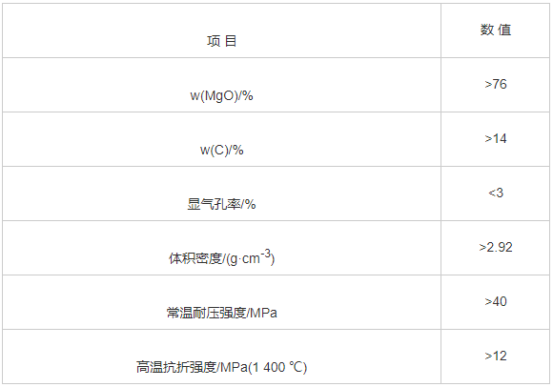

试验用铝酸钙(代号CA)、铝镁酸钙(代号CMA)、CaF2三种冶金熔剂和初始钢渣的化学组成见表1。试验用钢包渣线镁碳砖是以镁砂颗粒和细粉、石墨为原料,酚醛树脂为结合剂,并添加部分防氧化剂而制备的,其理化性能见表2。

表1 试验用冶金熔剂和初始钢渣的化学组成

表2 钢包渣线镁碳砖试样的理化性能

1.2 侵蚀试验

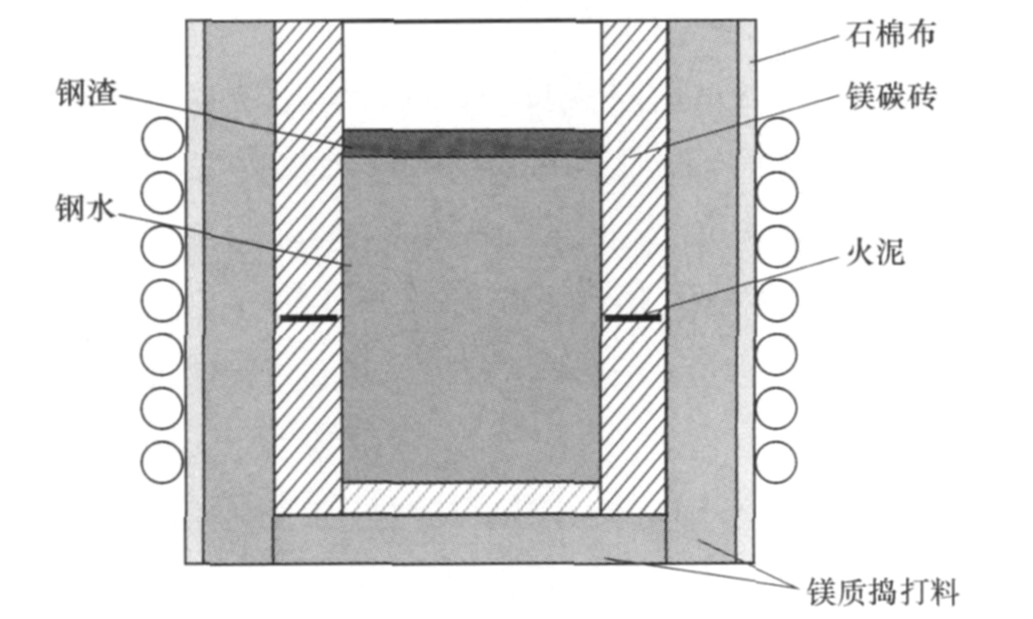

将渣线镁碳砖钻成外径118 mm、内径76 mm的试样,装入如图1所示的感应电炉内,利用镁碳砖作为感应炉的坩埚。镁碳砖坩埚内放入3 kg的钢样,待钢样熔化升温至1 600 ℃时,分别加入如表3所示的不同混合渣0.12 kg,温度维持在1 600 ℃,保温30 min后将坩埚内熔渣倒出,再次加入新的混合渣,如此经8次倒渣、加新混合渣循环,持续5 h后结束试验,冷却后将镁碳坩埚取出,对坩埚渣线部位的侵蚀(渗透)处进行尺寸测量、绘制,并对渣线部位进行显微结构分析。

表3 试验用混合精炼渣的配比

2 结果与分析

2.1 试验结果

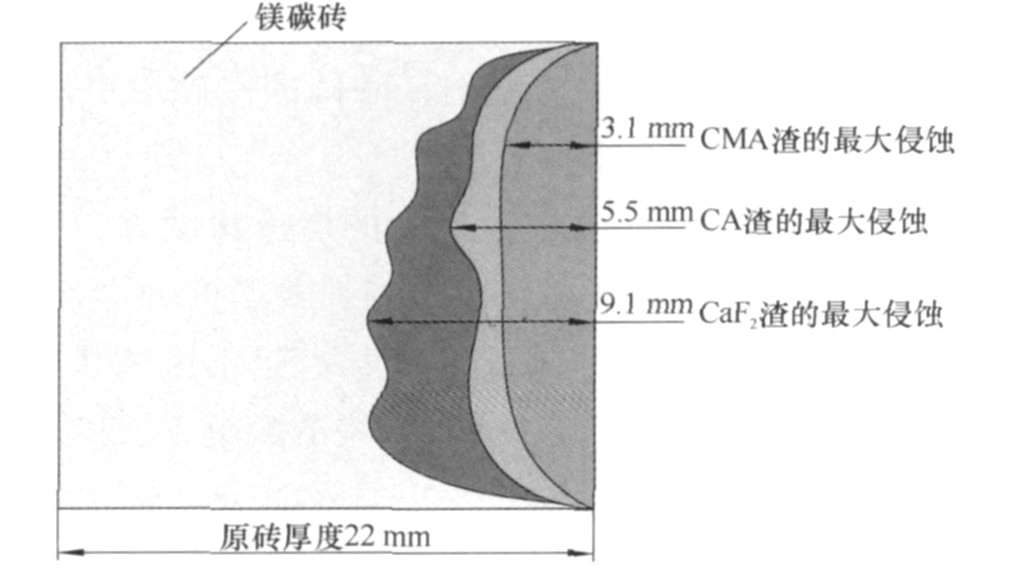

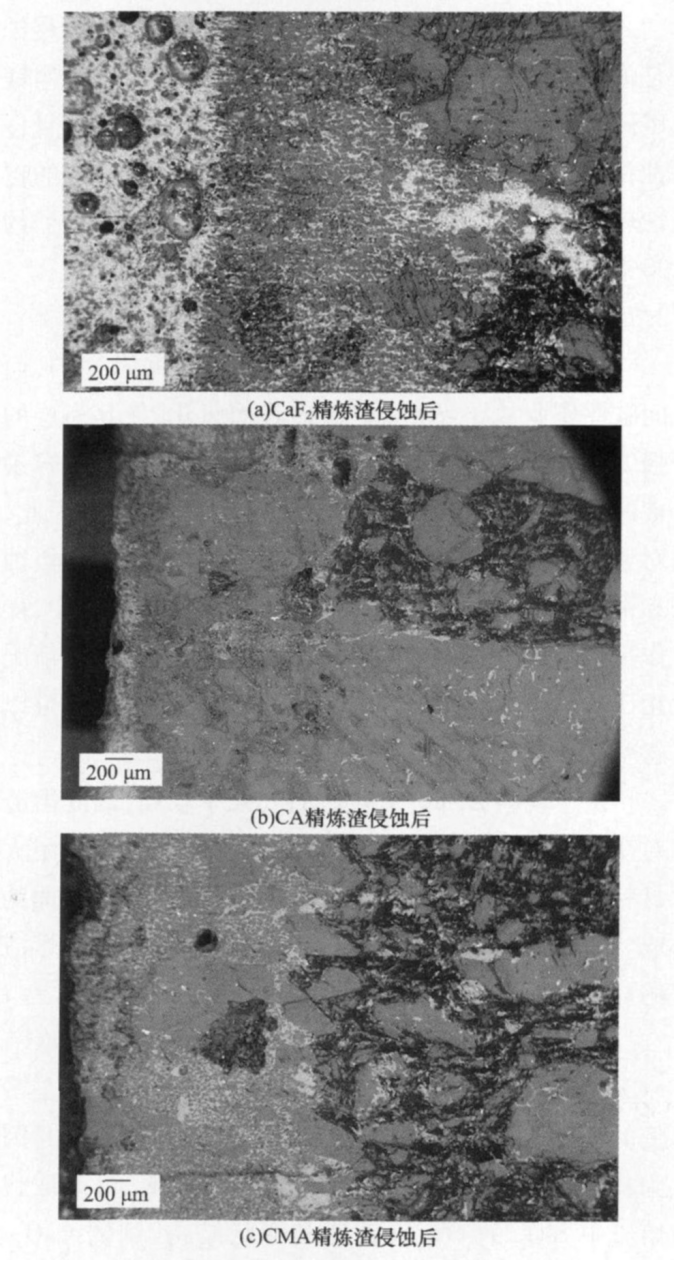

经不同精炼渣侵蚀后的镁碳坩埚的一侧剖面绘制图见图2。

图2 经不同精炼渣侵蚀后镁碳砖渣线的示意图

从图2中可看出,CaF2造渣工艺对镁碳砖的侵蚀是最严重的,且侵蚀深度很不均匀;CA造渣工艺对镁碳砖的侵蚀比CaF2的大约降低了30%~40%,且侵蚀相对较均匀;而含镁的CMA精炼渣对镁碳砖的侵蚀较CaF2降低了50%以上,比CA渣的降低了约20%,且侵蚀轮廓很均匀。

2.2 侵蚀机制分析

在正常炼钢作业中,钢包的周转是间歇性的,而间歇性作业常导致渣线镁碳砖表面氧化,使其表层的强度大大降低,结构疏松,在钢水精炼过程中很容易被冲刷掉,同时还承受高温熔渣的化学熔损。因此,对于正常使用的钢包镁碳砖,其损毁主要以化学侵蚀和钢水搅拌引起的机械冲刷为主。而在本试验中,操作是连续的,钢水的搅拌程度也无法同实际生产情况相比;因此,本模拟试验条件下的镁碳砖的损毁可以忽略机械损毁形式,主要是化学熔蚀。

由于镁碳砖部分氧化后的气孔率较高,因此熔渣对镁碳砖的损毁主要由两个因素决定:1)熔渣向耐火材料中的渗透,继而产生化学熔损;2)镁碳砖表面的成分直接向熔渣中扩散、熔蚀。渗透主要取决于熔渣的黏度,熔蚀取决于熔渣的化学组成。

在铝酸钙精炼渣(CA渣)、铝镁酸钙精炼渣(CMA渣)和CaF2精炼渣中,熔剂CaF2的黏度是最低的,对镁碳砖的侵蚀也是最严重的。这一方面是因为其较低的熔点和黏度,另一方面则是F-可以取代熔渣中SiO2的O2-来破坏其网状结构,削弱CaO-Al2O3-SiO2的结合[7],从而使熔渣黏度继续降低,其渗透也就更为严重。熔渣在沿镁碳砖气孔渗透的同时也熔蚀着镁砂和碳组分,导致其变性。在CaO-CaF2熔渣体系中没有MgO组分,因此,镁碳砖中的镁砂细粉向该精炼渣中的溶解动力是很强的,而镁砂细粉向熔渣中的溶解也导致了镁碳砖基质疏松,气孔率增加,形成更多的孔隙,这从图3(a)中即可看出,渣蚀层孔洞多,渗透深度大。另外,被CaO-CaF2熔渣侵蚀的镁碳砖表面没有粘附任何渣层或粘附层非常薄,孔洞也较多。这是由CaF2精炼渣的成分决定的。该精炼渣的主要物相为氧化钙和硅酸二钙,而氧化钙在常温下因水化而粉化,硅酸二钙会在冷却过程中产生晶型转变而粉化,导致渣附着层不稳定,这对镁碳砖的使用是非常不利的:没有渣附着层的镁碳砖,其表面在再次盛钢水时会造成较厚的氧化,继而会被钢水冲刷掉。

图3 经三种精炼渣侵蚀后的镁碳砖的SEM照片

图3 经三种精炼渣侵蚀后的镁碳砖的SEM照片

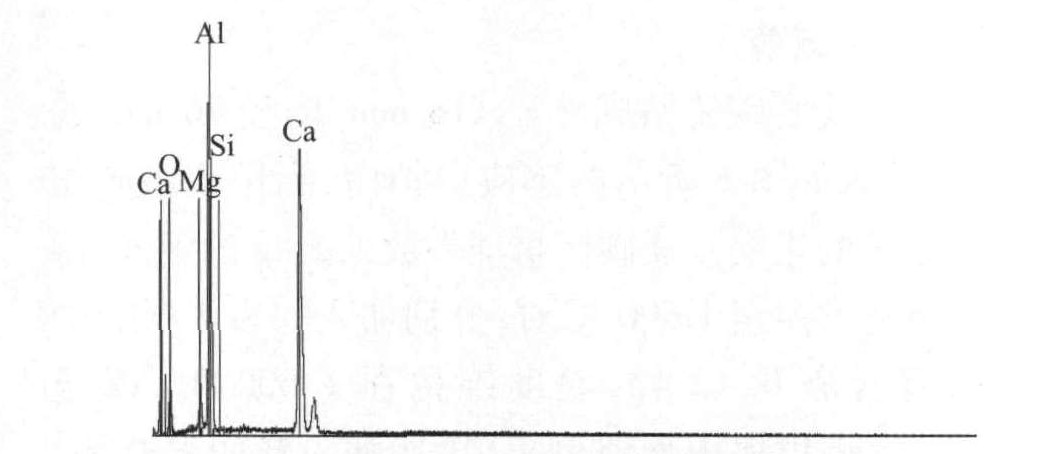

相比CaF2精炼渣,CA精炼渣在镁碳砖中的渗透深度有所降低,对镁碳砖的侵蚀也明显降低,如图3(b)所示。在CA精炼渣向镁碳砖内部渗透时,随着镁砂细粉的熔入,CA渣的成分发生改变,变为CaO-Al2O3-MgO三元系(见图4),而且随着MgO含量的增加,熔渣黏度升高,最终以高黏度、高熔点物相存留在镁碳砖内部,使镁碳砖变得致密。另外,CA渣在向镁碳砖内部渗透时,其体系性质在逐渐发生改变,蚀损性减弱,也不存在氧化钙和硅酸二钙等能产生体积效应的物相,熔渣在镁碳砖表面的附着是稳定的,这对镁碳砖的使用寿命是非常关键的。

镁砂向熔渣中的溶蚀、扩散与化学组成、饱和度以及渣的黏度是紧密相关的。经过理论计算,MgO在铝酸钙系熔渣中的理论饱和溶解量大约8%(w),这就是表1中CMA冶金熔剂成分的配制依据。CMA渣中除了含有低熔点的12CaO·7Al2O3(这也是CA精炼渣的主要成分)外,其中的MgO主要以低熔点的Q相(C6A4MS)存在;因此,CMA精炼渣的熔点比CA的稍低,但由于MgO的引入量较少,其熔点不会降太多;而且CMA精炼渣可以和CA精炼渣一样快速生成均匀的液态熔渣,这就保证了脱硫工艺。由于CMA精炼渣中的MgO含量已饱和,这就保证了该精炼渣在开始熔化时MgO含量即已饱和,从而减少了镁碳砖中的MgO向熔渣中的熔蚀、扩散;同时熔渣向镁碳砖内部渗透时,随着渗透的进行和MgO向熔渣中的熔入,MgO的过饱和会导致熔渣中高熔点物相的生成,使熔渣黏度进一步升高,渗透能力降低,化学熔损性能降低。因此,相对于CaF2精炼渣和CA精炼渣,CMA精炼渣在镁碳砖中的渗透较浅,如图3(c)所示,基本上没有渗透层,说明该精炼渣对镁碳砖的渗透、侵蚀都较弱。从图3(c)中还可看到,该精炼渣在镁碳砖表面的附着层很致密,这对镁碳砖的使用是非常有利的。

图4 渗入镁碳砖中的CA精炼渣的化学组成(EDS分析)

可见,相对于CaF2精炼渣和CA精炼渣来说,CMA精炼渣对镁碳砖的侵蚀性大大降低。

3 结论

(1)在用CA、CMA和CaF2三种冶金熔剂分别配制的精炼渣中,CMA精炼渣对镁碳砖的侵蚀最小,CA渣的次之,CaF2渣的最为严重。

(2)CaF2精炼渣在镁碳砖中的渗透深度大,对镁砂的熔损性强,导致其对镁碳砖的损毁严重。

(3)CA精炼渣中的MgO含量少,呈不饱和状态,这是促使镁碳砖中MgO向CA渣中的溶解,最终导致镁碳砖损毁的主要原因。

(4)CMA精炼渣中含有饱和的MgO,减缓了镁碳砖中MgO向CMA渣中的溶解,从而降低了对镁碳砖的侵蚀。(来源:中国知网)