加工案例|Φ176mm JGS1材质球面透镜超精密加工

2024-02-01 01:15

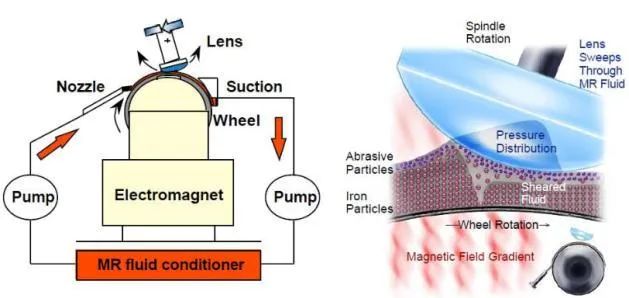

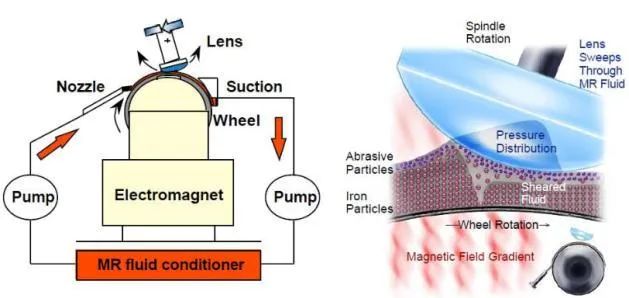

近期,天创精工使用磁流变抛光设备,高效率完成了一批口径Φ176mm JGS1材质球面透镜的超精密加工,其有效口径内面形精度达到RMS<5nm且严格抑制了新增的亚表面损伤。▲磁流变加工过程示意图

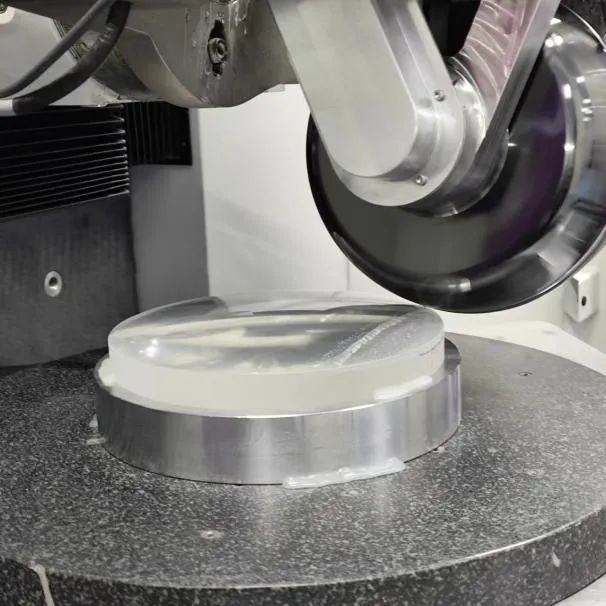

▲加工现场图

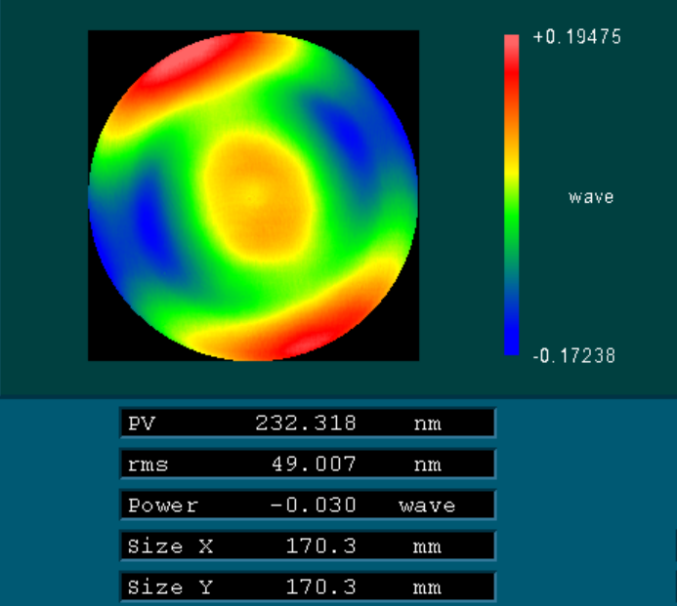

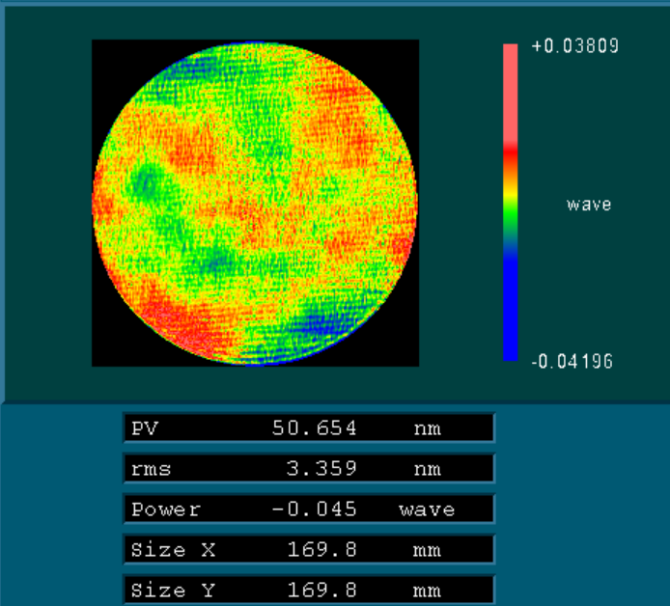

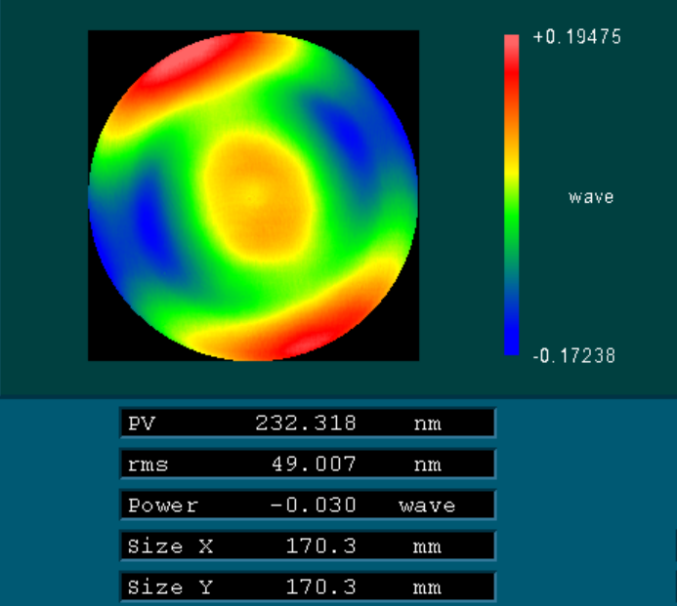

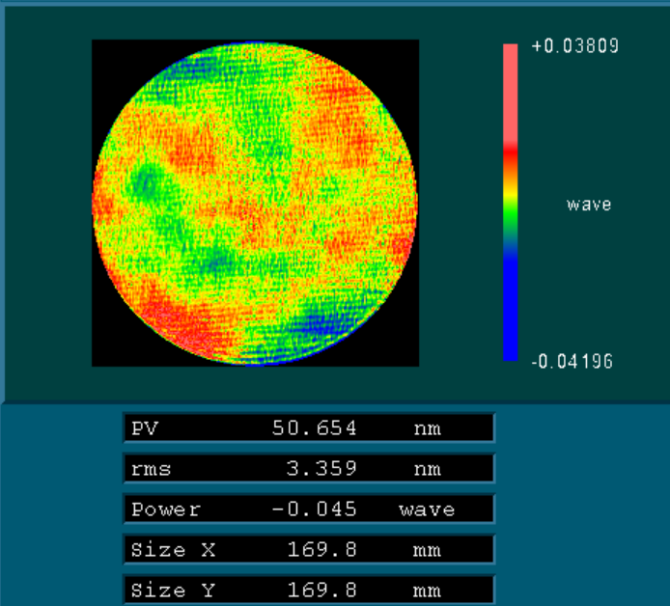

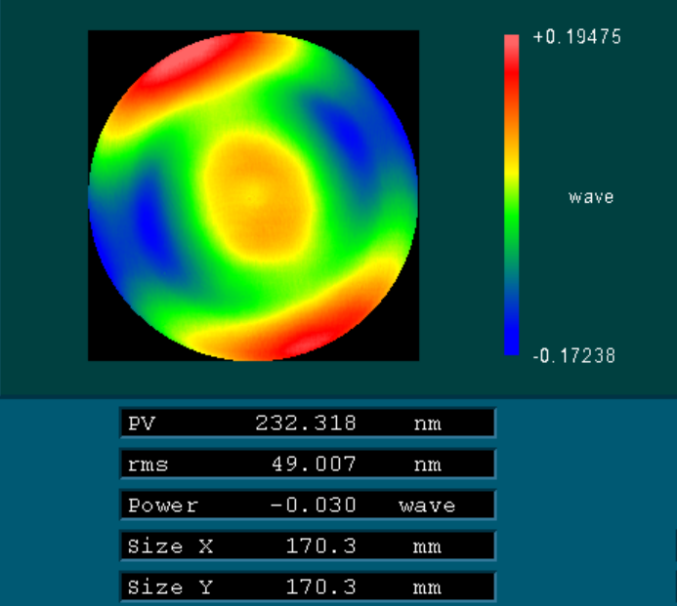

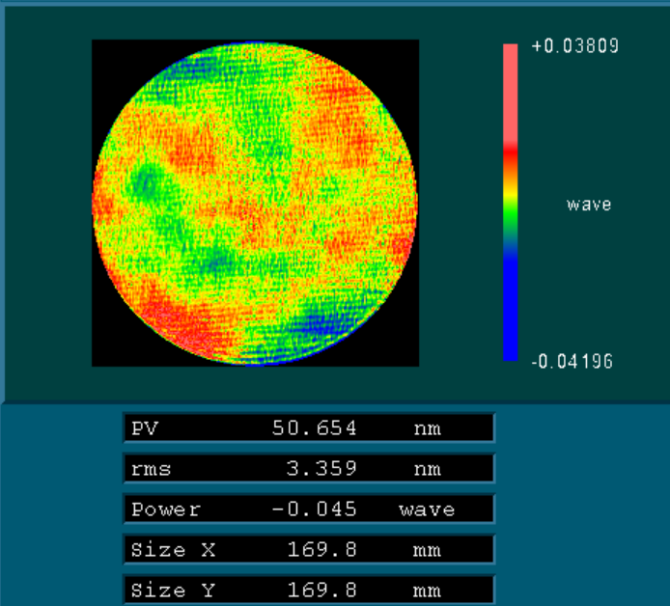

▲Φ176mm球面透镜加工加工后状态(有效口径下)通过磁流变抛光,在有效口径内,工件面形精度由PV:λ/3@632.8nm、RMS:λ/12@632.8nm;收敛至PV:λ/12@632.8nm、RMS:λ/200@632.8nm,总计加工耗时102.7min。

磁流变抛光技术是光学超精密加工领域的关键性突破,是一种确定性抛光方法,具有去除效率高、去除函数稳定性好、加工表面质量优异、工件材料适应面广、几乎无表面及亚表面损伤等优势,应用领域广泛。磁流变抛光机床是一种利用磁流变液在梯度磁场中的流变特性进行抛光的超精密抛光加工设备。该设备加工原理为:利用喷嘴喷射出的磁流变液,通过梯度磁场吸附在抛光轮上,抛光轮高速旋转将磁流变液带入抛光区域中,磁流变液流经工件与抛光轮的间隙时,磁流变液在抛光区域磁场梯度的作用下发生流变效应,粘度变大,硬度显著增强,形成了具有一定形状的缎带凸起,该凸起类似一“柔性抛光磨头”,与工件接触的区域产生较大剪切力,从而实现对工件材料的去除。由于磁流变液的粘度和硬度可以通过磁场、流量等参数精确控制,所以磁流变抛光的去除函数具有极高的稳定性和可控性,再通过控制柔性磨头的驻留时间,就可以实现材料的确定性抛光。特别是在长时间加工中,磁流变抛光能有效解决传统抛光中难以克服的磨料磨损和抛光模变形等问题,因而作为一种确定性加工技术被广泛地应用于光学元件的高精度修形阶段,RMS可达1/200λ。