鍏虫敞钃濆瓧锛屽洖澶�鈥滆绋嬧€�锛岄鍙栧ぇ浼氳祫鏂�

鑸┖鍙戝姩鏈烘槸鈥滄敮鎵垮湪杞存壙涓娾€�鐨勯珮閫熸棆杞儹鍔涙満姊帮紝涓昏酱杞存壙浣滀负鍙戝姩鏈鸿浆瀛愮郴缁熺殑鏀壙鏍稿績,瀵逛繚璇佸彂鍔ㄦ満鐨勬€ц兘瀹炵幇鍜屽彲闈犺繍杞嚦鍏抽噸瑕併€傚浗澶栬埅绌哄彂鍔ㄦ満鍏徃涓€鐩村皢杞存壙瑙嗕负鍙戝姩鏈虹殑鏍稿績闆堕儴浠讹紝鎸佺画鎺ㄨ繘涓昏酱杞存壙鐩稿叧鎶€鏈爺鍙戯紝骞朵弗鏍兼帶鍒跺叾鎶€鏈緭鍑恒€�

涓浗鑸┖鍙戝姩鏈轰富杞磋酱鎵跨殑鎶€鏈爺鍙戣捣姝ョ浉瀵硅緝鏅氾紝鍔犱箣搴旂敤浜庡彂鍔ㄦ満涓婄殑杞存壙鍏锋湁楂樻俯銆侀珮閫熴€侀珮DN鍊硷紝杞借嵎鍙樺寲鍖洪棿澶х瓑鐗圭偣锛屽伐浣滄潯浠舵瀬鍏舵伓鍔e洜姝ゅ叾鏁呴殰鐜囪緝楂樹笖鎹熶激褰㈠紡澶氱澶氭牱銆�

鏈枃閫夊彇鍙戝姩鏈虹殑1濂楀凡鍓ヨ惤鐨勮鎺ヨЕ鐞冭酱鎵胯繘琛屽墺钀芥墿灞曡瘯楠�,閫氳繃閲囩敤鐩戞祴閲戝睘灞戞湯鍚噺銆佽酱鎵挎俯搴﹁浆瀛愭尟鍔ㄧ瓑鎵嬫,瀵瑰叾鍓ヨ惤鎵╁睍瑙勫緥杩涜鍒嗘瀽,鎺㈢储杞存壙鐨勫墺钀芥瀬闄愶紝浠庤€屼负鍙戝姩鏈哄湴闈㈣瘯杞︽垨椋炶璇曢獙鎻愪緵閲嶈鐨勬妧鏈敮鎸併€�

瀹為獙鏉′欢

璇曢獙杞存壙涓哄凡缁忓湪瑁呮満鐘舵€佷笅浣跨敤500 h鐨�3鏀偣瑙掓帴瑙︾悆杞存壙锛岄挗鐞冩暟閲忎负 20涓€傚垎瑙e悗鍦ㄨ酱鎵垮鍦堜腑澶粴鍔ㄤ綋鎺ヨЕ鍖哄煙棰勫埗缂洪櫡,閲囩敤娲涙皬纭害浠墜鍔ㄥ帇鍧戯紝鍘嬪潙鐩村緞绾︿负1mm 鏁伴噺涓�2x3涓€傞殢鍚庤酱鎵垮湪璇曢獙鍣ㄤ笂杩愯浜�5h 鍚庡彂鐢熷墺钀斤紝鍓ヨ惤鑼冨洿绾︿负8mmx6 mm(闀縳瀹�)璇曢獙杞存壙鍒濆鐘舵€佸鍥�1鎵€绀恒€�

浠庡浘涓彲瑙侊紝杞存壙澶栬鏃犳槑鏄惧紓甯搁櫎鍓ヨ惤鍖哄煙澶栵紝鍐呭鍦堟矡閬撳唴鍏朵粬鍖哄煙鏃犵(鎹熺棔杩广€傝浆鍔ㄨ酱鎵挎棤鏄庢樉鍗℃粸锛岄挗鐞冨潎鑳介『鍒╅€氳繃鍓ヨ惤鍖哄煙

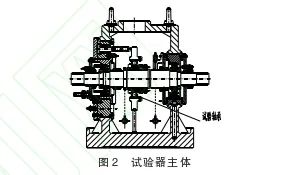

璇曢獙杞存壙瀹夎鍦ㄩ珮娓╅珮閫熻酱鎵胯瘯楠屽櫒涓婏紝閰嶅悎鍏崇郴涓哄唴鍦堣繃鐩堝鍦堣繃娓°€傝瘯楠屽櫒杞瓙鐢辩數涓昏酱椹卞姩杩愯浆锛屾渶楂樿浆閫熻揪17000 r/min,璇曢獙鍣ㄤ富浣撳鍥�2鎵€绀�

璇曢獙杞存壙瑁呴厤鍦ㄨ瘯楠屽櫒鐨勮浆瀛愪腑蹇冿紝骞舵嫢鏈夌嫭绔嬬殑鑵斿缁撴瀯銆傝酱鎵跨殑娑︽粦鐢辫瘯楠屾鼎婊戠郴缁熷崟鐙彁渚涙墍鍙楀緞鍚戣浇鑽峰拰杞村悜杞借嵎鍧囩洿鎺ユ柦鍔犺嚦杞存壙澶栧湀鐢辨恫鍘嬪姞杞界郴缁熸彁渚�;宸﹀彸涓や晶涓衡€滀竴鐞冧竴妫掆€�2 濂楁敮鎵胯酱鎵匡紝鍏舵鼎婊戠敱璁惧娑︽粦绯荤粺鎻愪緵

瀹為獙鏂规硶

璇曢獙杞存壙浣跨敤绗﹀悎鍥藉啗鏍囪姹傜殑鑸┖娑︽粦娌硅繘琛屾鼎婊戯紝娑︽粦鏉′欢瑙佽〃 1

鐢变簬璇曢獙杞存壙鍒濆鐘舵€佸瓨鍦ㄧ柌鍔冲墺钀斤紝璇曢獙杩囩▼涓渶瀵嗗垏鍏虫敞婊戞补閲戝睘灞戝惈閲忋€佽酱鎵挎俯搴︺€佽浆瀛愭尟鍔ㄥ彉鍖栫瓑鎯呭喌銆傚洜姝�,鍦ㄨ瘯楠屾鼎婊戠郴缁熺殑鍥炴补绠¤矾銆佽瘯楠岃酱鎵垮鍦堜互鍙婅瘯楠屽3浣撻潬杩戣瘯楠岃酱鎵垮鍒嗗埆瀹夎閲戝睘灞戞湯浼犳劅鍣ㄣ€佹俯搴︿紶鎰熷櫒浠ュ強鎸姩浼犳劅鍣ㄨ繘琛屽疄鏃剁洃娴嬶紝鍚屾椂瀵规秹鍙婅瘯楠屽櫒鎬ц兘鐨勮浆閫熴€佷緵娌瑰帇鍔涗緵鍥炴补娓╁害銆佸姞杞借兘鍔涚瓑鎸囨爣杩涜杈呭姪鐩戞祴鍚勭洃娴嬪弬鏁扮殑绮惧害瑙佽〃2

鍦ㄨ瘯楠屼腑锛岃嫢鍙戠敓涓嬪垪鎯呭喌涔嬩竴鏃�,闇€缁堟璇曢獙

璇曢獙鍣ㄨ浆瀛愬彂鐢熸姳杞存椂

璇曢獙杞存壙澶栧湀娓╁害瓒呰繃 220鈩冩椂

璇曢獙鍣ㄥ嚭鐜板紓甯稿櫔澹�,娌縳3 涓柟鍚戠殑鎸姩鍧囨寔缁澶т笖鏃犲噺缂撹秼鍔挎椂

閲戝睘灞戞湯澧為暱鐜囨寔缁彁楂樹笖鏃犲噺缂撴垨闄嶄綆瓒嬪娍锛屾垨澧為暱閲忚秴杩�10000涓椂

璇曢獙鍣ㄥ彂鐢熻浆瀛愰鍑鸿浆闈欏瓙寮傚父纰版懇鎴栧瓨鍦ㄥ叾浠栧畨鍏ㄩ殣鎮f椂

鏈璇曢獙妯℃嫙鍙戝姩鏈虹殑鐪熷疄宸ュ喌锛屾寜鐓у彂鍔ㄦ満璇曡溅杞借嵎璋卞惊鐜繍琛屼簡18 h,骞跺垎瑙h瘯楠岃酱鎵�6娆★紝瑙傚療杞存壙澶栧湀鐨勫墺钀芥墿灞曟儏鍐�,鍒嗗埆闂撮殧 2銆�2銆�2銆�4銆�4銆�4h銆傜敱浜庣洰鍓嶄腑鍥藉彲鍊熼壌鐨勮酱鎵垮墺钀芥墿灞曡瘯楠岀爺绌剁浉瀵硅緝灏戯紝鍥犳浠庡畨鍏ㄦ€х殑瑙掑害鍑哄彂鍦ㄨ瘯楠岀殑鍒濇湡闃舵澧炲ぇ浜嗚瘯楠岃酱鎵垮垎瑙g殑棰戞

瀹為獙缁撴灉鍙婂垎鏋�

鎸変笂杩拌瘯楠屾潯浠跺拰鏂规硶杩涜璇曢獙锛岄€氳繃鍒嗚В杞存壙锛岃瀵熷叾澶栧湀鍓ヨ惤鎵╁睍鎯呭喌濡傚浘3鎵€绀�

璇曢獙杞存壙鍓ヨ惤灏哄瑙佽〃3銆�

姝ゅ锛屽湪 18 h璇曢獙鍚庡垎瑙h酱鎵垮彂鐜板叡鏈�5涓�婊氬姩浣撶殑琛ㄩ潰鍑虹幇鍓ヨ惤,濡傚浘 4鎵€绀�

鐢辨鍙煡,杞存壙鐨勫墺钀芥墿灞曠粡鍘嗕簡蹇€熸湡銆佸钩绋虫湡銆佹€ラ€熸湡3涓樁娈点€傚叾涓�,鍓�2娆¤瘯楠�(0~ 4 h)涓哄揩閫熷墺钀芥湡锛屽墺钀藉尯鍩熸部杞存壙鍦嗗懆鍜屽搴︽柟鍚戝揩閫熸墿灞�;涓棿3娆¤瘯楠�(4~14 h)涓哄钩绋冲墺钀芥湡,鍓ヨ惤鍖哄煙娌胯酱鎵垮渾鍛ㄣ€佸搴︺€佹繁搴︽柟骞崇ǔ鎵╁睍锛屼笖瀹藉害鍩烘湰宸茶揪涓婇檺;鏈€鍚庝竴娆¤瘯楠�(14~18 h)涓烘€ラ€熷墺钀芥湡锛屽墺钀藉尯鍩熸部杞存壙鍦嗗懆鏂瑰悜鎴愬€嶆墿灞曪紝涓旀繁搴﹁繘涓€姝ュ澶э紝婊氬姩浣撲篃鍑虹幇浜嗕笉鍚岀▼搴︾殑鐤插姵鍓ヨ惤銆�

鎸夊彂鍔ㄦ満鎴嵎璋卞紑灞曡瘯楠岋紝浠ヨ酱鎵�2娆″垎瑙d箣闂寸殑鏌愭璇曢獙涓轰緥,杞€熷強鍔犺浇绯荤粺鐩戞祴缁撴灉鍒嗗埆濡傚浘5銆�6 鎵€绀�

閲戝睘灞戞湯浼犳劅鍣ㄤ綅浜庤瘯楠屾鼎婊戠郴缁熷洖娌瑰嚭鍙i檮杩戠璺笂锛�6娆¤瘯楠岀殑閲戝睘灞戞湯澧為暱閲忕洃娴嬬粨鏋滃鍥�7鎵€绀哄苟瑙佽〃4

鍗曟璇曢獙鐨勯噾灞炲睉鏈闀跨巼鐩戞祴缁撴灉濡傚浘8鎵€绀恒€�

鐢辨鍙煡锛岄噾灞炲睉鏈闀挎€婚噺绾︿负 9500涓�(鍚鼎婊戠郴缁熻嚜寰幆鏃剁殑澧為暱閲�)銆傚叾涓紝鍓� 5娆¤瘯楠岀殑鍗曟澧為暱閲忓樊寮備笉澶э紝灞戞湯澧為暱涓昏闆嗕腑鍦ㄨ瘯楠屽紑濮嬮樁娈�,杩愯绋冲畾鍚庡睉鏈闀胯秼浜庡钩缂撱€傚湪杩涜鏈€鍚庝竴娆¤瘯楠屾椂锛屽睉鏈樉钁楀闀匡紝鍗曟澧為暱閲忚繎浼间簬鍓� 5娆¤瘯楠岀殑鎬诲拰銆�

鍦ㄨ瘯楠岃酱鎵垮鍦堣缃� 2澶勬俯搴︽祴鐐癸紝瀹炴椂鐩戞祴杞存壙娓╁害锛岀粨鏋滃鍥�9鎵€绀恒€�

鐢辨鍙煡锛岃瘯楠岃酱鎵挎俯搴︾殑鍙樺寲瓒嬪娍鍩烘湰鐩稿悓涓斾笌杩愯宸ュ喌鏈夌洿鎺ュ叧绯汇€傝酱鎵胯繍琛岀ǔ瀹氬悗,娓╁害鍩烘湰淇濇寔鍦� 150~190鈩冿紝闅忕潃杞存壙鍓ヨ惤鍖哄煙鐨勯€愭笎澧炲ぇ锛岃酱鎵垮湪澶х姸鎬佷笅鐨勬俯搴﹁繘涓€姝ュ崌楂橈紝鏈€楂樹负202 鈩�

鎸姩浼犳劅鍣ㄤ綅浜庤瘯楠屽櫒涓讳綋璇曢獙杞存壙闄勮繎鐨勫澹充綋琛ㄩ潰,鍙悓鏃剁洃娴嬭浆瀛恱銆亂銆亃锛�3 涓柟鍚戠殑鎸姩鎯呭喌,杞瓙鎸姩鏃跺煙鐩戞祴缁撴灉濡傚浘 10 鎵€绀�

鏍规嵁杞存壙鍓ヨ惤鍓嶅強鍓ヨ惤鍒濇湡鐨勬尟鍔ㄧ洃娴嬬粨鏋滃彲鐭ワ紝涓讳綋鎸姩鐨勬椂鍩熷箙鍊奸€氬父<3g銆傜敱浜庢湰鏂囩殑璇曢獙杞存壙涓哄凡鍓ヨ惤杞存壙锛屼富浣撴尟鍔ㄧ浉瀵硅緝澶с€備粠鍥� 10 涓彲瑙�,璇曢獙杩涜2h鐨勬椂鍩熸渶澶у箙鍊肩害涓�+35g;褰撹瘯楠屽垎鍒繘琛� 4銆�6銆�10h鍚庣殑鏃跺煙鏈€澶у箙鍊肩害涓郝�150卤200g,涓斿箙鍊艰秼浜庡钩绋�;闅忓悗骞呭€煎紑濮嬪嚭鐜版槑鏄惧闀匡紝涓斾粠鍗曚竴鏂瑰悜鐨勫闀垮彉涓� 3鏂瑰悜鍏卞悓澧為暱璇曢獙杩涜 14h鐨勬椂鍩熸渶澶у箙鍊艰揪鍒扮害卤20g锛涜瘯楠岃繘琛�18h 鐨勬椂鍩熸渶澶у箙鍊煎凡杈惧埌绾β�620g锛屽垎鏋愯涓鸿酱鎵垮墺钀藉凡杈惧埌闈炲父涓ラ噸鐨勭▼搴︺€�

缁撹

杞存壙璇曢獙浠跺湪鍑虹幇鐤插姵鍓ヨ惤鎹熶激鍚庣殑涓€娈垫椂闂村唴浠嶈兘缁х画宸ヤ綔,娌℃湁鍙戠敓鎶辫酱鎴栨洿鍔犱弗閲嶇殑鏈烘鎹熷潖锛屾晠杞存壙娓╁害骞舵湭鏄捐憲鎻愰珮

鍦ㄨ瘯楠岃繘琛岃嚦16- 18 h 鏈熼棿鏃惰酱鎵跨幇鎬ラ€熷墺钀界姸鎬侊紝閲戝睘灞戞湯澧為暱閲忋€佽浆瀛愭尟鍔ㄦ寚鏍囧潎杩涗竴姝ユ伓鍖栵紝濡傛灉缁х画璇曢獙鏋佹槗閫犳垚璇曢獙鍣ㄦ崯鍧忥紝骞朵笖杞存壙鏈夊彲鑳藉嚭鐜版洿涓轰弗閲嶇殑澶辨晥褰㈠紡銆傜敱姝ゆ帹 鏂粡杩�18h璇曢獙鍚庯紝杞存壙宸茶揪鍒颁簡鍓ヨ惤鎵╁睍鏋侀檺

閫氳繃鏈璇曢獙鍒濇鎺屾彙浜嗚埅绌哄彂鍔ㄦ満涓昏酱杞存壙鍦ㄥ嚭鐜扮柌鍔冲墺钀芥崯浼ゅ悗鐨勬€ц兘锛屼互鍙婂湪鍓ヨ惤鎵╁睍杩囩▼涓悇椤圭洃娴嬫寚鏍囩殑鍝嶅簲鎯呭喌锛岀敱璇曢獙缁撴灉鍙煡瀵�閲戝睘灞戞湯鍚噺鐨勭洃娴嬪彲鐢ㄤ簬鐩存帴鍒ゆ柇杞存壙鏄惁鍓ヨ惤锛�瀵�杞瓙鎸姩鐗规€х殑鐩戞祴鍙敤浜庡垎鏋愯酱鎵挎槸鍚﹀叿鏈夊墺钀借秼鍔匡紝璧峰埌棰勮浣滅敤瀵�鍚庣画鍙戝姩鏈哄湴闈㈣瘯杞︽垨椋炶鏃惰酱鎵跨殑鐘舵€佺洃娴嬪叿鏈夐噸瑕佺殑鍙傝€冧环鍊�銆�

鏂囩珷鏉ユ簮锛氥€婅埅绌哄彂鍔ㄦ満銆� 鑳¢摥閼� 瀛斾护鎴� 璧佃仾聽寮犳旦 姣涘畯鍥�