拉挤技术是生产纤维增强塑料复合材料的技术之一。这种连续生产方法可生产出固定截面的实心和空心部件。在这一过程中,浸渍了基体材料的加固纤维束被拉过加热的模块,使纤维聚合,形成异型形状。这种工艺需要的劳动力最少,材料利用率高。

热塑性基体材料的使用

与热固性塑料相比,热塑性塑料作为基体材料具有多种优势。热塑性复合材料更坚韧,脆性更低,因此生产出的产品具有非常好的抗冲击性和耐损坏性。热塑性塑料还具有出色的阻尼特性,是振动应用的理想材料。热塑性塑料可熔化,因此其他部件可以很容易地与复合材料融合,有时甚至不需要接头。对最终产品进行弯曲可以使部件连接变得多余。

此外,与螺钉连接、胶粘连接和铆接连接相比,由于部件的几何连续性,可以改善力的传导。热塑性塑料的可熔性甚至可以使材料重塑。这样,就可以对损坏的产品进行修复而不是更换。热塑性复合材料还可回收利用,在寻求可持续解决方案时,这是一个有趣的选择,而且生产率较高。

尽管热塑性复合材料相对于热固性材料具有许多优点,但热塑性拉挤市场的产量却明显较低。

热塑性拉挤工艺

可以使用两种类型的过程。第一种是在反应注射成型(RIM)拉挤工艺中同时浸渍增强纤维。这种工艺中,热塑性塑料是在热塑性树脂与催化剂或活化剂之间的化学反应过程中产生的。加热模块的设计是反应性拉挤技术和非反应性拉挤技术之间的主要区别。在反应性拉挤成型中,将预热的未浸渍纤维送入加热的模具中,在模具中进行纤维浸渍和原位基质聚合。

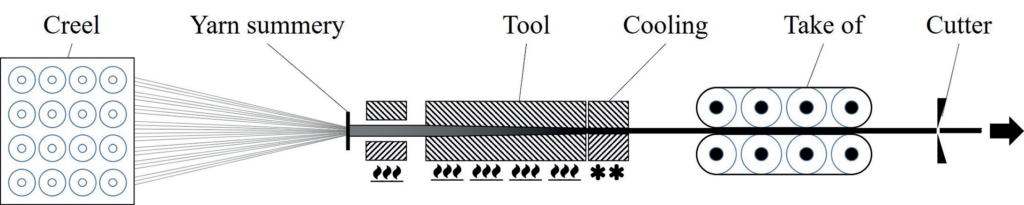

第二种工艺使用聚合基质材料,该材料在转移到加热模具中时就会熔化,不需要其他化学品。用于热塑性复合材料的非反应型拉挤机,包括混合纱线筒管、引导系统、预热系统、加热成型模具、冷却模具、拉拔器和切割锯。为了缩短加工时间,纱线被预热至接近热塑性塑料熔点的温度(图 1)。

然后,纱线通过导向系统转移到加热模块中,热塑性塑料在此处熔化,型材成型。将所得型材送入冷却模具,冷却至接近环境温度,从而加速聚合物的固结过程。最后将型材修剪至必要的长度。

(图1. 非反应型单向拉挤成型)

lTA 的热塑性拉挤成型

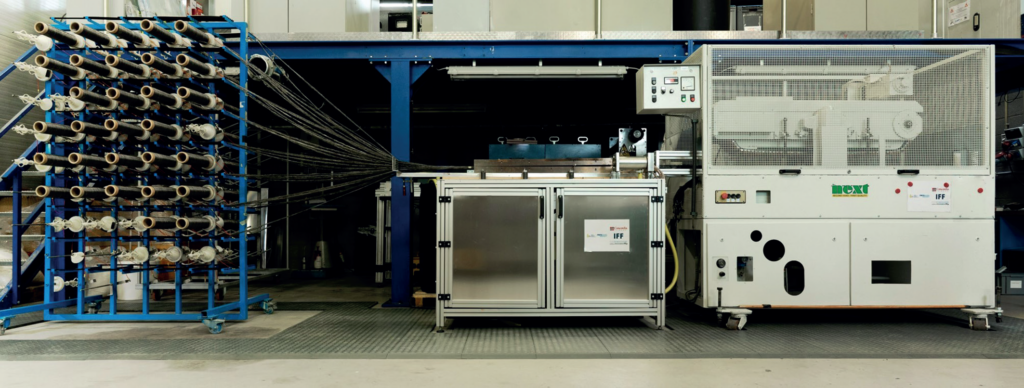

亚琛工业大学纺织技术研究所 (ITA) 开发了一种基于非反应型拉挤成型的拉挤系统,可以使用混合纱线连续生产纤维增强热塑性半成品(图 2)。

混合纱线通过筒子架退绕并拉入加热工具,其中基质材料被加热到熔点以上,以便与增强纤维固结。该技术最大限度地减少了热塑性材料的流动路径并防止结块。最后,拉挤成型体冷却后将其取出,并可切割成规定的长度。除了玻璃、芳纶和天然纤维等材料的传导加热外,ITA 还可以通过感应方式生产 CFRP 型材。半成品从内部加热,从而确保熔体在半成品中均匀形成。

(图2. 亚琛工业大学纺织技术研究所的拉挤系统)

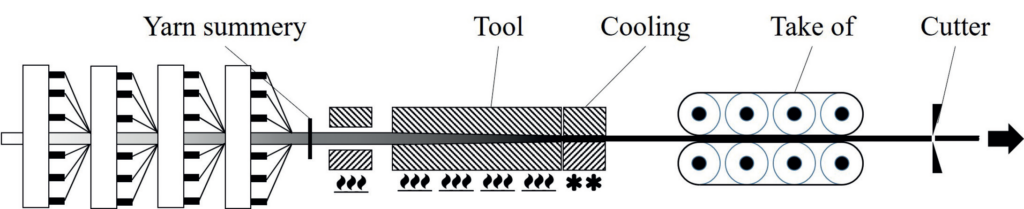

除了具有单向纤维取向的实心和空心截面外,还可以使用特殊的缠绕机来用混合纱线制造缠绕管(图3)。

四个单元,每个单元有十根纱线,可用于制造缠绕纤维增强管。通过调整纤维角度和材料的选择,可以根据目标应用生产半成品。特别值得注意的是,每个单元都可以单独调整,从而可以在单个拉挤型材中创建具有不同角度的多个层。

(图3. 非反应型空心型材拉挤设备)

拉挤成型参数及其影响

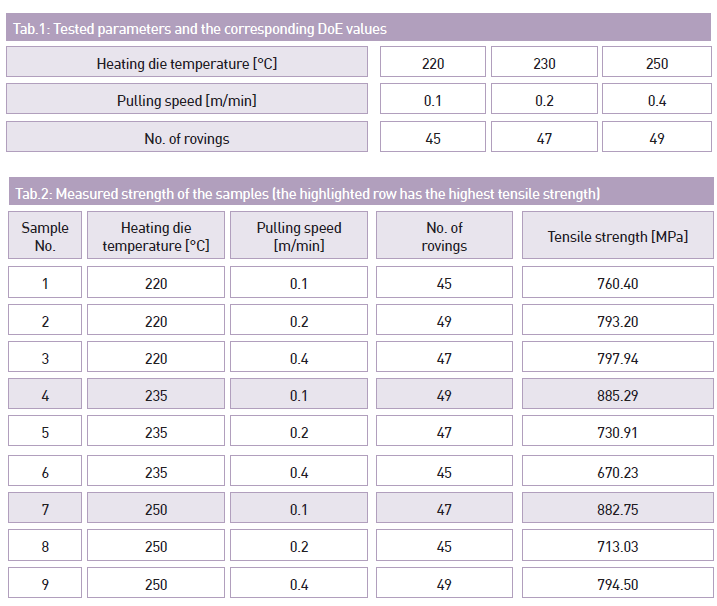

除了所用原材料的类型之外,一些机器参数对于提高材料的加工性能也起着至关重要的作用。预热器温度、加热模具的温度和几何形状、加热模具内的压力、冷却模具温度、拉拔速度和拉拔力是非反应拉挤工艺参数,对生产过程有很大影响。ITA 的实验测试了拉挤参数对拉挤产品质量的影响。由于最终产品受到许多变量的影响,因此参数空间仅限于三个最具影响力的变量(表 1)。

在拉挤具有不同参数的不同样品后,将样品切割成用于拉伸强度测试的样品。根据DIN EN ISO 527-4将每个样本切割成250毫米的长度。每个样品测试五次。

样品的不同参数组合及其相应的拉伸测试结果列于表2中。

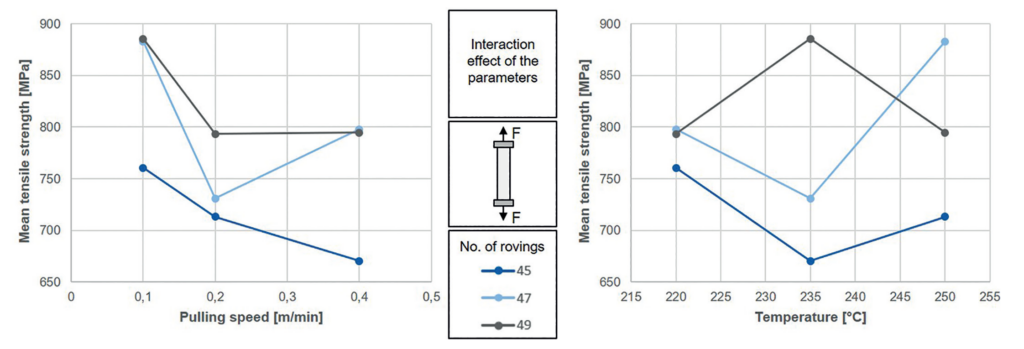

进行统计分析以检查拉伸强度和参数之间的相关性。最明显的是层数和强度之间的正相关性。这可以通过体积增加导致工具内部压力升高来解释。剩余空气被释放,缺陷数量减少。

此外,材料对模具的压力更大,表面光洁度更好。

第二大影响是拉动速度。当降低拉速时,材料在工具中保留的时间更长,导致更多的基体材料熔化并改善浸渍。加热模具的温度对拉挤型材的质量影响最小(图4)。

(图 4:参数交互作用图:粗纱根数、牵引速度和拉伸强度之间的交互作用(左);粗纱数量、加热模具温度和拉伸强度之间的相互作用(右))

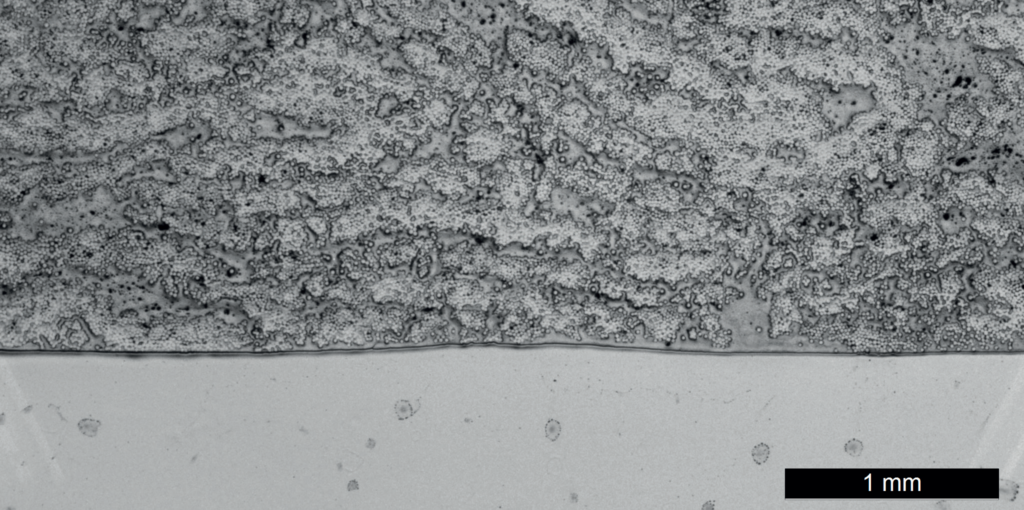

为了进行光学分析,将样品切成小块,然后抛光。在光学显微镜下观察处理过的样品并进行定性评估。

在光学分析中,样品在整个横截面上呈现均匀分布(图 5)。基质材料能够熔化并在增强纤维之间移动。然而,由于某些区域仍然显示出团聚的增强纤维,进一步的研究正在进行中。仅在极少数情况下才会观察到残留空气。

(图 5. 拉挤型材的显微镜图像)

应用及前景

对轻质材料不断增长的需求以及对可持续产品需求的大幅增加预计将推动拉挤市场的快速发展,并推动全球市场的增长。自 2009 年以来,欧洲玻璃纤维增强聚合物市场(2017 年为 110 万吨)每年稳定增长 2%。