原料和生球质量对成品球团矿产质量的影响

郭金栋

(陕西龙门钢铁有限责任公司)

0 引言

随着陕西龙门钢铁有限责任公司炼铁厂生产规模的增加,对球团矿的需求量增加,对球团矿的产量和质量要求进一步提升,球团用料主要以磁铁精矿为主,供货单位家数多、种类杂,因不同的铁精粉成球性能差异,给生球质量的不稳定带来波动,影响了成品产质量的稳定,因此针对物料复杂结构,如何合理搭配铁精粉、稳定生球质量,保进而提高球团矿产、质量,是球团生产系统的命脉线。

球团原料要求原料粒度细,一般-325目粒级必须大于70%,或者-200目粒级达90%以上;含铁原料的比表面积一般要求在1300-2100c㎡/g;同时原料粒度组成还必须保持相对稳定,在所控制的粒度(小于0.044mm(325目),小于0.074mm(200目))中,波动不允许超过±2%,下面对原料和生球质量影响成品球团产质量的原因分析及采取措施如下:

1 球团要求原料必须有均匀的化学成分

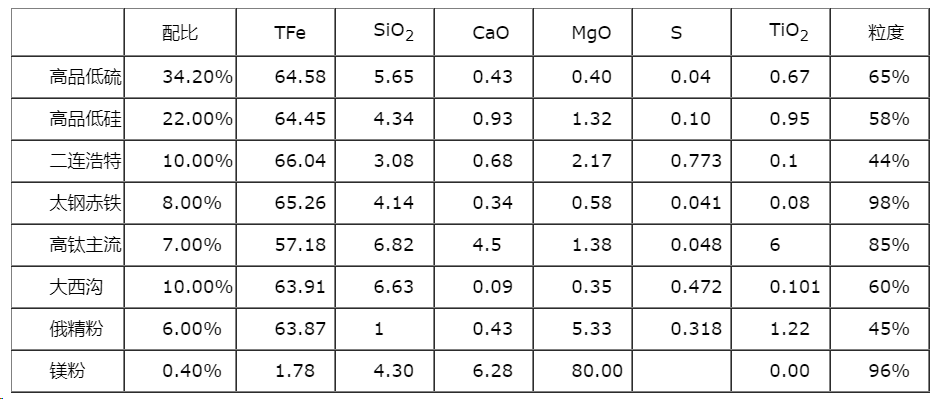

球团适宜的含铁原料要求:全铁含量要大于65%,含铁量波动不高于±0.3%;二氧化硅含量小于4%,波动不高于±0.2%.如下图表所示为我厂主要是用原料的成分

由上表可以看出,我厂使用的精矿粉全铁含量为57.18%-66.04%,全铁含量仅有两种在65%以上,而二氧化硅含量波动较大;从成分看,此原料的成分极其不稳定,没有一定的均匀成分,在原料搭配上我厂主要降低高硫矿的配比,合理、均匀搭配物料,确保生球质量,减少生球爆裂和炉内粘结的几率,以保证炉内透气性,保持球团质量的稳定。

2 原料的粒度和粒度组成

原料的粒度和粒度组成,直接影响着物料的成球性和生球强度。相反,可以通过调整原料的粒度和粒度组成来改善物料的成球形和生球强度

(1)粗粒度的原料是不能成球或者成球性能很差。因为对生球的形成,长大和强度起主导作用的是毛细黏结力。当原料的粒度比较单一时,随着颗粒尺寸的增大,使毛细管的尺寸变大和接触点数目减少,其黏结强度降低。因此对造球来说,原料的粒度首先要达到一定的细度要求。提高原料的细度,可以增加颗粒的接粗面积和减少毛细管直径,提高毛细作用力和分子黏结力,生球的强度也变大。若原料的粒度过细,毛细管直径变小,而使阻力增加,导致成球过程中毛细水的上升速度减慢,影响水分的迁移速度,延长造球时间,降低了成球速度和造球盘的出球率,影响产量。对造球原料基本要求:含铁精矿粉粒度为上限不超过0.2mm(相当于65目),小于0.074mm(-200目)的粒级应大于70% ~ 90%,比表面积为1300~1900cm²/g。而龙钢给我公司所提供的原料粒度根本远远达不到要求。如上图表为我厂精矿粉的粒度

一般来说,精矿粉的粒度及粒度组成和比表面积直接决定精矿粉的成球性能,进而影响到造球的成球率和生球质量。精矿粉粒度不同时,生球的紧密状态差别也很大,精矿粉越细,则生球落下强度和抗压强度越高,矿粉粒子间的毛细水产生的毛细力增大,因此,结合力增强,落下强度提高。精矿粉粒度过粗,直接导致生球强度变差,破坏炉内焙烧氛围,不利于球团焙烧的顺利进行,并且大大降低了球团矿的抗压强度;间接增加了膨润土的消耗,膨润土配比增加,导致球团矿的品位下降,影响球团矿的抗压强度。

做好精矿粉的进场堆放工作。所有矿粉按照料垛粒度细化堆放(-200目粒度划分三类:70%以上、50%-70%、50%以下),按照单独配比添加使用,比较利于粗细料的合理搭配(如矿粉粒度26%左右,较粗,可以使用小配比,有其他大配比矿粉粒度较细时,可以适当提高粗矿粉配比);根据原料成分和粒度,合理搭配上料种类(如栾川主流三,其配后会导致生球爆裂,不利于竖炉焙烧;浮山矿粉硅含量6%-11%波动较大,在硅含量超过10%时,减小其使用配比;如高钛矿粉粒度虽然很细,不影响球团的焙烧,但是影响炼铁高炉的使用,故其配比不能过大等),使用效果较好。

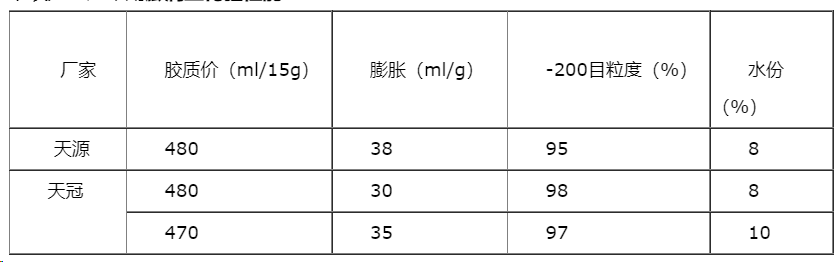

(2)我厂黏结剂主要使用的是膨润土。膨润土可以提高生球的落下强度,在造球过程中起调节水分作用,并提高生球的爆裂温度。膨润土的主要成分是蒙脱石,其具有层状结构、阳离子吸附交换能力和很强的水化能力。上述特性使膨润土具有很强的黏结性、吸附性、分散性和膨胀性。球团行业目前是以蒙脱石含量来衡量膨润土质量情况。确定膨润土技术条件为:蒙脱石含量大于60%,粒度小于0.074mm大于95%,水分小于12%。我厂膨润土配比量一般情况2.2%-2.4%。下表为我厂常用膨润土化验性能

由上表可以看出,我厂所使用的膨润土为人工钠化的膨润土。因原料粒度过粗,导致膨润土的配比增加。为了降低在添加过程中的过分消耗,要求造球工必须掌握上料量和膨润土配比,以便掌握生球的各项指标,及时反馈信息,加以调整。目前我厂要求每小时对入炉生球做一次粒度和落下,与造球及时沟通,做到信息互通。为了保证入炉生球和落下的准确性,工艺人员每班不定期测三次以上入炉生球和造球盘生球的粒度和落下,加以对比,避免膨润土过量使用对造球质量和成品质量的影响。

附:入炉生球检测标准,粒度12-16mm合格率达到90%以上 ,落下6次以上

造球生球检测标准,粒度12-18mm合格率达到90%以上 ,落下8次以上

(3)原料中硫的成分:原料中硫含量太高对球团的焙烧固结有很大影响,不仅影响球团的氧化速度和过程,还影响球团的固结速度和强度。因为球团焙烧有一个脱硫反应,其实质为氧化过程,氧对硫的亲和力比氧对铁的亲和力强,硫先氧化,进而妨碍了磁铁矿的氧化,影响球团的氧化速度和过程,同时脱硫反应影响了球团矿内部磁铁矿的氧化进程,导致球团矿易形成层状结构,影响球团矿的抗压。

(4)原料中硅的成分:球团矿中的SiO2越低越好,但现实中有些矿则是高硅低铁矿,所以研究SiO2的影响是有意义的。当SiO2含量从5%增加到6.4%时,抗压强度冲3700N/球上升到4500N/球,随着SiO2进一步增加,抗压强度下降。从显微结构上看,SiO2为5%时,Fe2O3和Fe3O4多以自型晶、半自型晶存在,硅酸盐呈大块板状,中间有较少的圆形气孔并有细长的裂纹存在;SiO2为6.4%时Fe2O3多以半自型晶存在,有少量细丝状微晶粒,再结晶较好,气孔形状和分布不规则,有大孔、大裂纹存在,Fe3O4增多,气孔率上升,硅酸盐中有较多的中等孔隙,中孔薄壁,裂纹较长;SiO2为7.8%时,Fe2O3、Fe3O4多以细丝微晶存在,硅酸盐以絮状存在,与铁氧化物交错分布,液相量在40%以上,圆形中等孔隙,微气孔较多,气孔分布均匀,Fe3O4有增多趋势,液相量过大,Fe3O4晶面上又极其严重的黑圆点状游离SiO2,硅酸盐之间有较多的孔隙;SiO2从5%到6.5%这个阶段,随着SiO2增大,液相量增加,粘结作用加强,在SiO2为6.5%时,铁氧化物形成交织结构,液相填充孔隙,主要形成闭气孔,结构致密,此时的密实度最大,抗压强度也最大;SiO2继续增加,气孔形状变得不规则,并且游离SiO2增多,气孔率升高,硅酸盐矿物以絮状存在。因此,硅含量5%-9%为正常,超出这个范围,适当调整料速或热工参数,因温度过高或料速过慢,如果硅含量超标,烧出的成品球呈现过烧或轻脆的现象发生,影响球团矿抗压强度。

3、水分的控制对于球团抗压的影响也是相当重要的。水分的变化影响生球的粒度和质量。最佳原料水分与含铁物料的物理性质(粒度、亲水性、密度、颗粒空隙)、混合料组成、造球机生产率和成球条件有关。通常原料水分过高,母球形成较快,易造成母球相互粘接变形,导致生球粒度分布不均、生球强度较差。因此在造球之前应对原料水份进行烘干以达到适宜的造球水份,我单位烘干水分要求控制7.8%±0.3%。

原料水分的变化,水分越大,成球越快;水分越小,成球越慢。造球过程中的加水方法:滴水成球,雾水长大,无水紧密。混合料水份超过适宜水分,生球粒度大,抗压强度降低,粉末大,料层透气性差。混合料水分低于适宜水分,成球率低,抗压强度和落下强度均降低,难以达到要求。我厂根据实际用矿类别及时调节适宜水分。目前为稳定混合料水份,我厂配备有两台烘干混匀机,日处理料量6500t左右。

目前公司为保证混合料水份稳定,加强工艺过程参数的准确性,由工艺技术科牵头,加大烘干过程控制、送样过程巡查和考核力度,发现弄虚作假,加倍考核,为保证混合料水份的真实、稳定能满足造球的需求。

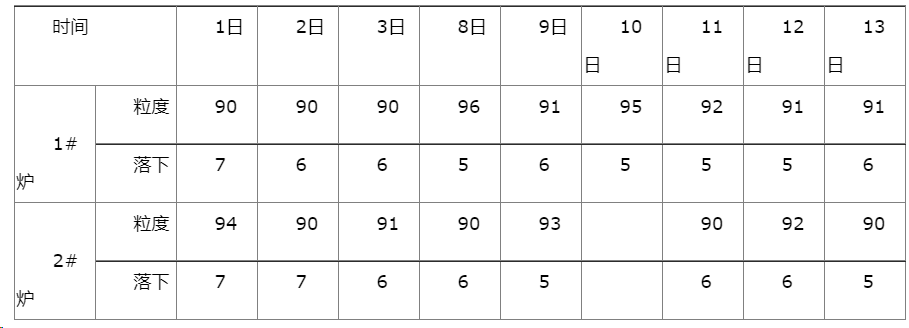

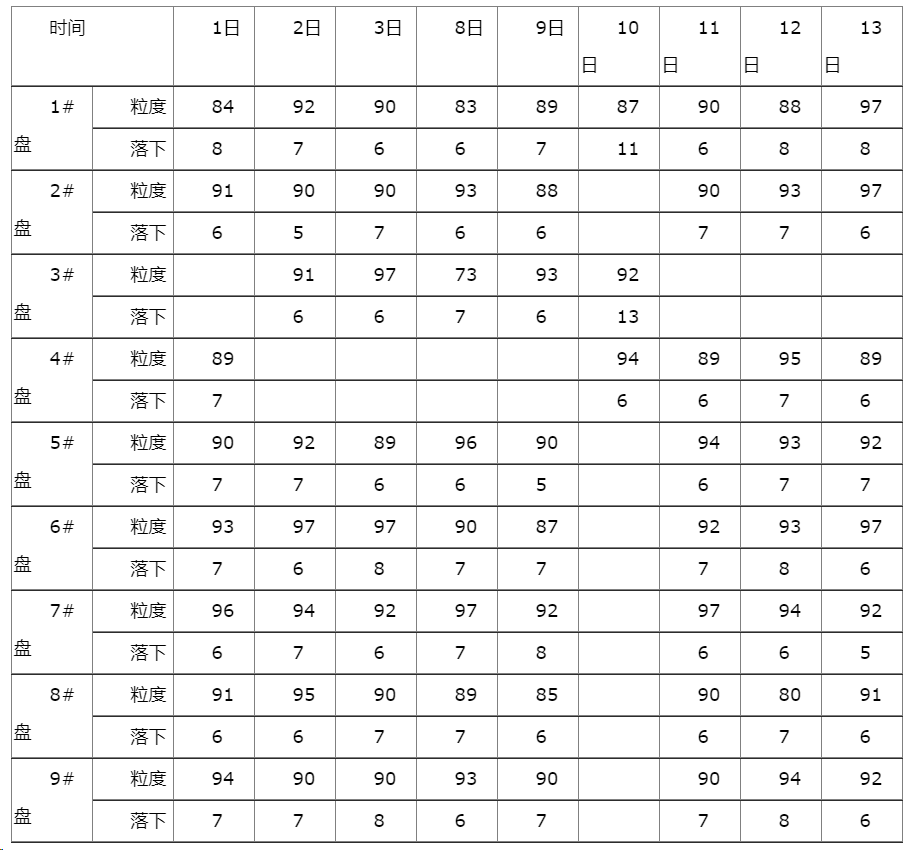

4、润磨机可以提高混合料的粒度、比表面积和活性,增强物料的成球率,稳定造球料量,提高生球强度。我厂目前有两台润磨机,单台处理量大约120t/h ,但在实际生产中,因为各方面原因(大部分是因为钢球质量问题,进购钢球易碎),润磨机的篦板缝隙卡钢球导致下料口堵料严重以及给料小皮带跑偏严重导致皮带频繁压停等现象导致磨机不能全负荷运转,磨料不均匀影响造球稳定操作,最直接的现象是两条生产线上的生球落下及盘内成球率大不一样。针对此类情况,首先每周对两台润磨机强制停机检查篦板缝隙,发现卡钢球严重立即予以处理;其次要求严格按要求控制润磨电流,及时补充钢球,确保其满载率;最后每班对润磨机的进料量稳定在一个范围,防止进料忽大忽小导致造球料量不稳,影响造球过程中生球的成球形和质量,此措施收效见下表表1、2。

表1 为2021年6月份抽查入炉生球粒度和落下

表2 为2021年6月份抽查造球生球粒度和落下

另外为保证造球盘出料稳定,减少粉末,造球盘盘底料和盘沿必须平整完好。当底料厚度高于40mm时,要清盘内积料,调整刮刀与盘底平面距离,使盘底料厚度保持在40mm以内。当球盘刮刀出现磨损老化时,极易造成底或边沾料过厚,导致盘内填充率下降,生球在盘内滚动时间减小,降低生球强度,同时盘内积料易出现溜料或“塌料”现象,导致球盘瞬间大量排大球和粉末。造球时间主要是由球盘倾角和转速及给料量来控制。延长造球时间对提高生球强度是有好处的,但降低了产量。同时,造球时间还与原料粒度有关,物料过细或过粗,所需造球时间均较长,产量较低。结合我厂实际情况,个别造球盘边衬板及底衬板磨损严重,或者边衬板上沿高于球盘边沿,导致出球不利索,这都看是无关紧要的细微,但都是影响造球质量的致命因素。

目前质量情况如下表所示:

综上所述,原料对生球质量、成品球团矿产、质量的影响意义深远,如何合理搭配、使用原料,稳定混合料性能,确保生球质量,显得尤为重要。

3 结论

铁精矿粉根据粒度差异分堆、分类堆放,便于使用过程的合理搭配,不同种类的铁精粉成球性能不同,如何堆放、搭配使用,稳定混合料结构和成球性能,对生球质量,进而才能保证成品球团矿的质量。

文章部分内容来源于陕西龙门钢铁有限责任公司-郭金栋,数据可能有所延迟,贵在分享,如有侵权请告知删除!