预测性维护 - 工艺参数(5-12)

2024-02-08 12:13 浏览:18

10.5. 搅拌器和搅拌机

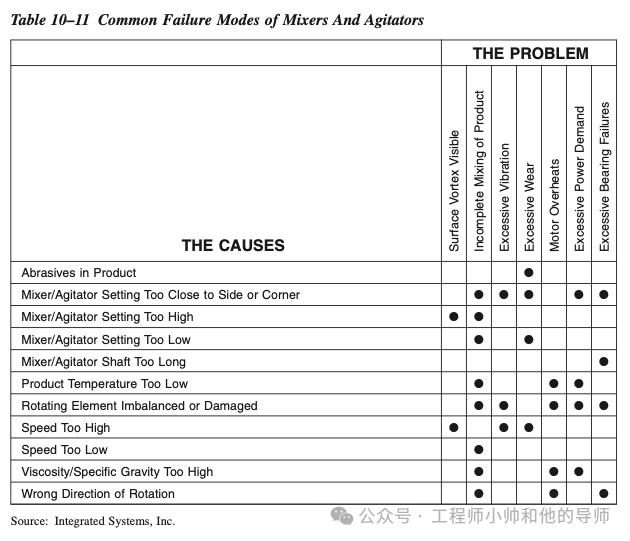

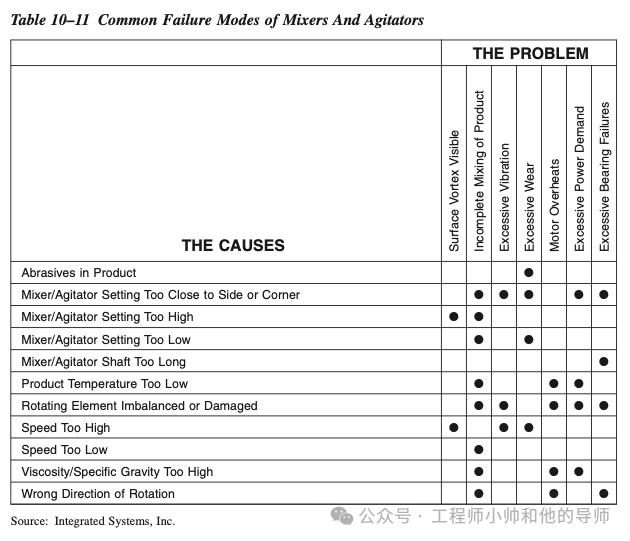

表10–11列举了搅拌器和搅拌机的常见故障模式及其原因。大多数影响性能和可靠性的问题都是由于安装不当或产品物理性质的变化引起的。搅拌器和搅拌机的正确安装至关重要。容器内叶片或螺旋桨的物理位置是需要考虑的主要因素。如果叶片设置得太靠近容器的侧面、角落或底部,就会形成滞留区,导致搅拌质量下降并提前损坏设备。如果叶片设置得太靠近液面,可能会出现漩涡现象。这会导致效率降低和组件磨损加剧。产品物理性质的变化,如粘度,也会导致搅拌效率降低和搅拌机组件过早磨损。尽管最初选择搅拌器或搅拌机时可能已经考虑到了预期遇到的全部物理性质范围,但应用有时会发生变化。这种变化可能导致在特定应用中使用不当的设备。10.6. 除尘器

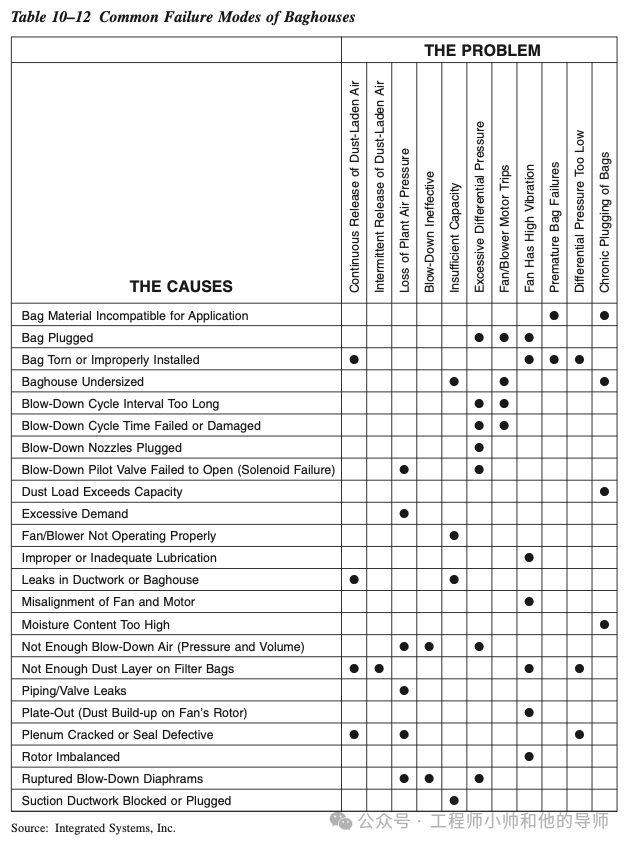

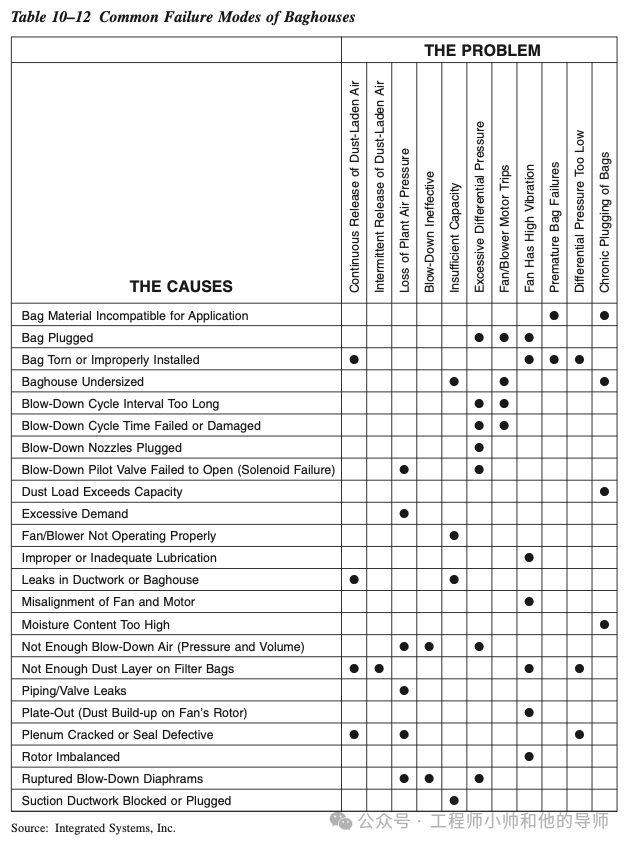

本节识别了袋式除尘器和旋风分离器除尘系统的常见问题及其原因。10.6.1 袋式除尘器

表10–12列举了袋式除尘器的常见故障模式。这个指南适用于所有使用布料滤袋作为主要除尘介质的单元。10.6.2 旋风分离器

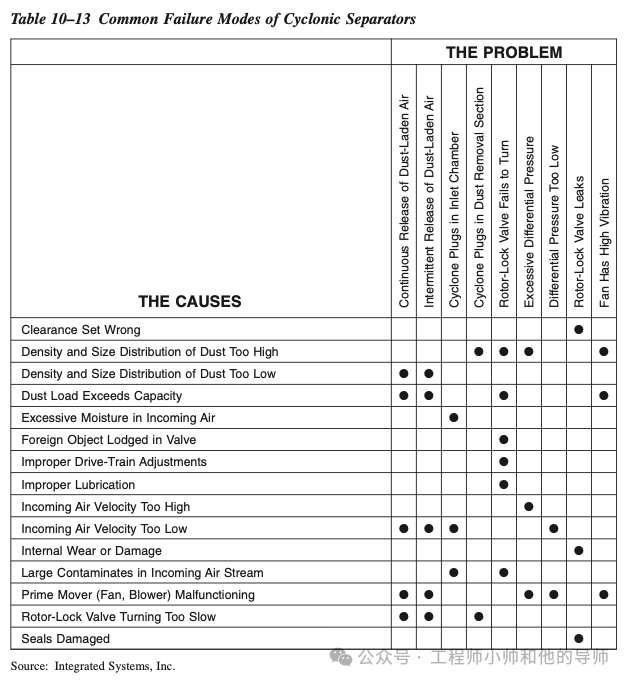

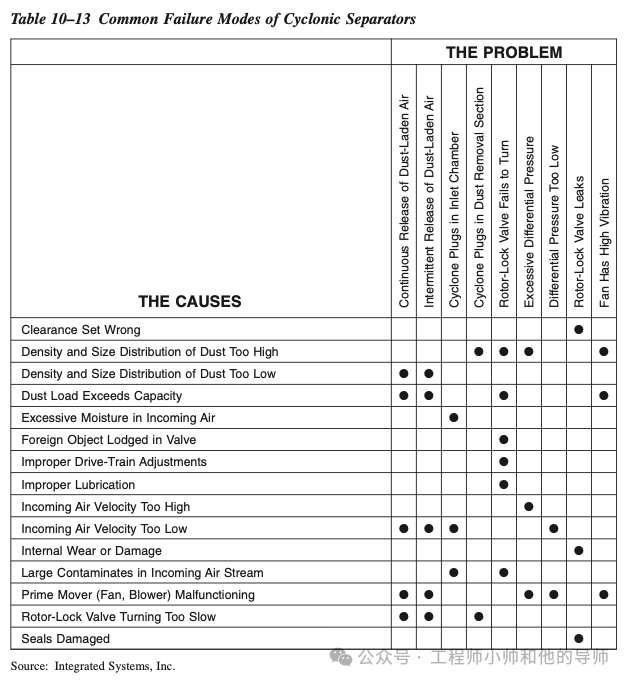

表10–13列举了旋风分离器的故障模式及其原因。由于旋风分离器内部没有运动部件,与这种类型系统相关的大多数问题可以归因于流量、尘负荷、尘埃成分(如密度、大小)和环境条件(如温度、湿度)的过程参数的变化。10.7 工艺辊

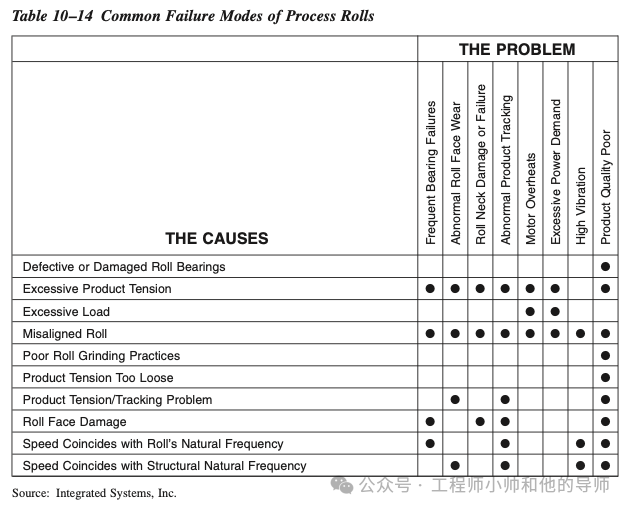

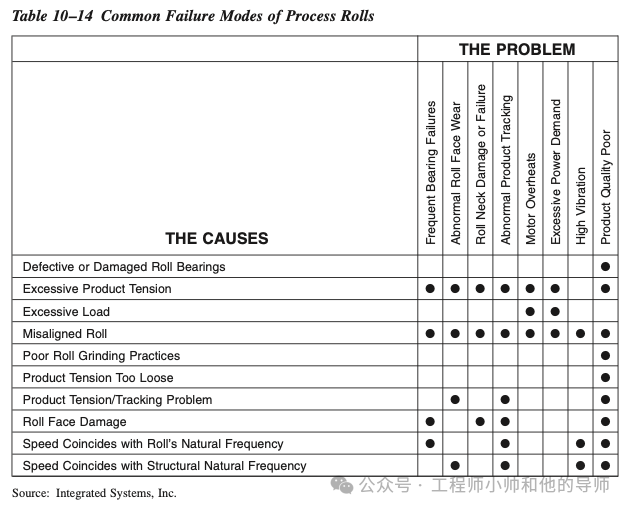

导致工艺辊可靠性问题的大多数故障通常归因于不当安装或异常感应负载。表10–14列举了工艺辊的常见故障模式及其原因。安装问题通常是由于辊与传送带或被输送的产品的行进路径不垂直造成的。如果工艺辊垂直或水平不对齐,传送带或被输送的产品施加的负载就无法均匀分布到辊面或支撑轴承上。因此,辊面和轴承都会受到异常磨损,可能导致过早失效。操作方法可能导致引入超出工艺辊或其支撑结构设计限制的感应负载。操作变量,如传送带或带材的张力或跟踪,可能是慢性可靠性问题的根源。与不对齐一样,这些变量在辊面和轴承支撑结构上施加不均匀的负载分布。这些异常负载加速磨损,可能导致轴承或辊的过早失效。10.8 齿轮箱/减速器

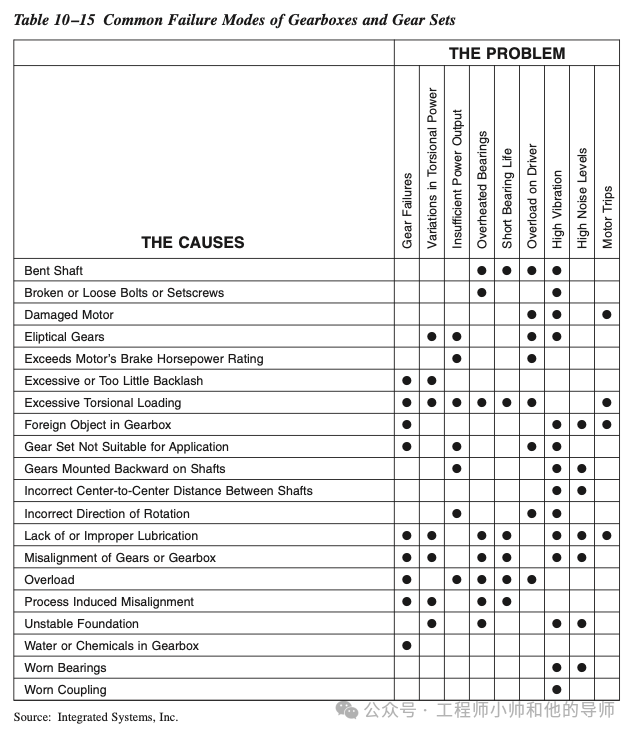

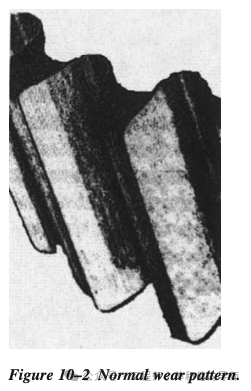

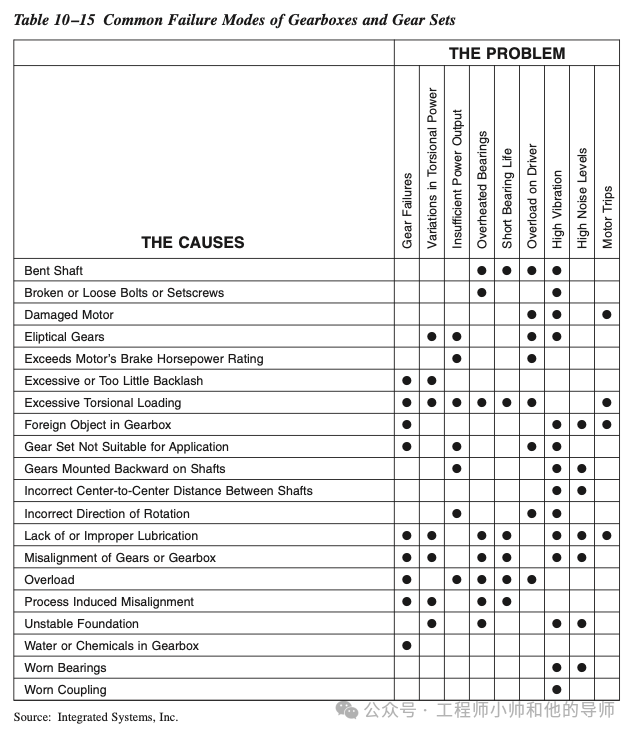

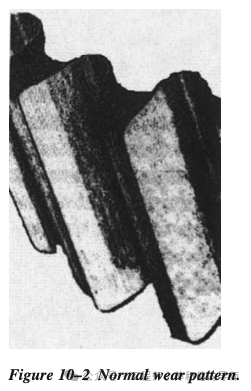

本节识别了齿轮箱(也称为减速器)的常见问题及其原因。表10–15列举了更常见的齿轮箱故障模式。故障的一个主要原因是,除了少数例外,齿轮组设计仅用于单向运转。故障通常是由于不适当的齿轮箱双向运转或齿轮组反向安装引起的。除非专门为双向运转制造,否则齿轮的“非动力”侧没有进行加工。因此,这一侧较粗糙,不能提供与完成的“动力”侧相同的公差。请注意,在一些工厂中,将小齿轮或大齿轮反转已成为一种标准做法,以延长齿轮组的使用寿命。尽管这种做法可以延长运行时间,但反转齿轮组生成的扭转功率不如在齿轮正确安装时那样均匀和一致。齿轮过载是另一种主要故障原因。在某些情况下,过载是持续的,这表明齿轮箱不适用于该应用。在其他情况下,过载是间歇性的,仅在速度变化或特定生产需求导致齿轮箱的扭转负载需求瞬时增加时发生。不正确的对中,包括实际对中和感应对中,也是齿轮故障的主要根本原因。确保齿轮正确对中的唯一方法是在安装后立即对齿轮进行硬蓝处理。齿轮运行一段时间后,应视觉检查其磨损模式。如果模式不符合制造商的规定,应调整对中。不良的维护实践是实际对中问题的主要来源。正确对中齿轮组,特别是大型齿轮组,并非易事。齿轮箱制造商未提供确保轴平行且保持适当中心距的简便明确的手段。感应对中也是齿轮传动的常见问题。大多数齿轮箱用于驱动其他系统组件,例如牵引或工艺辊。如果被驱动组件存在对中(无论是实际对中还是过程感应对中),它也将直接影响齿轮。由对中组件引起的负载区域的变化将在齿轮组中引起对中。该效果与齿轮箱内或齿轮箱与配套(即驱动和被驱动)组件之间的实际对中相同。齿轮的视觉检查提供了确定齿轮损坏或故障潜在根本原因的积极手段。齿轮齿的磨损模式或变形提供了关于最有可能的作用力或原因的线索。以下各节将讨论从视觉检查中获得的线索。10.8.1 正常磨损

图10–2说明了具有正常磨损模式的齿轮。请注意,每个齿的整个表面在齿顶线上下均匀光滑。10.8.2 异常磨损

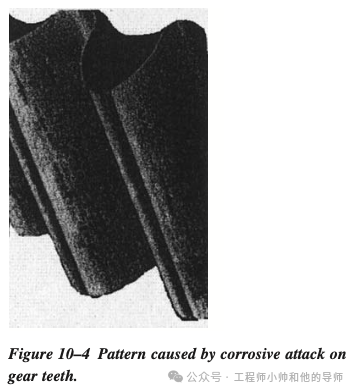

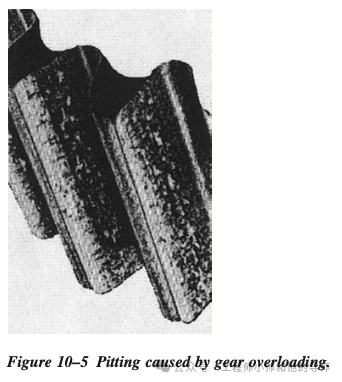

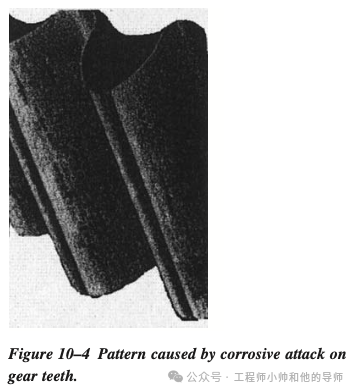

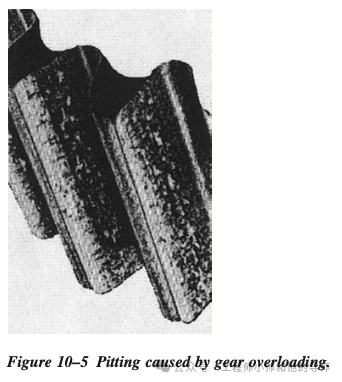

图10–3至图10–5说明了齿轮组中常见的异常磨损模式。这些磨损模式中的每一种都暗示了齿轮箱可能存在一种或多种潜在故障模式。磨损会在齿轮齿上产生独特的磨损模式。该模式取决于磨损类型及其特定的作用力。图10–3说明了由润滑油中颗粒引起的严重磨损,注意到从齿根到齿尖的划痕。润滑油中的水和其他异物也会导致齿轮的降解和过早失效。图10–4说明了由此故障模式引起的齿轮的典型磨损模式。由于齿轮负载过大引起的磨损模式各异,但都具有相似的组成部分。图10–5说明了由于扭矩负载过大而引起的齿坑。这些坑是由润滑油的爆破造成的。其他磨损模式,如剥落和烧伤,也可以帮助确定齿轮失效的具体作用力或根本原因。10.9 蒸汽疏水阀

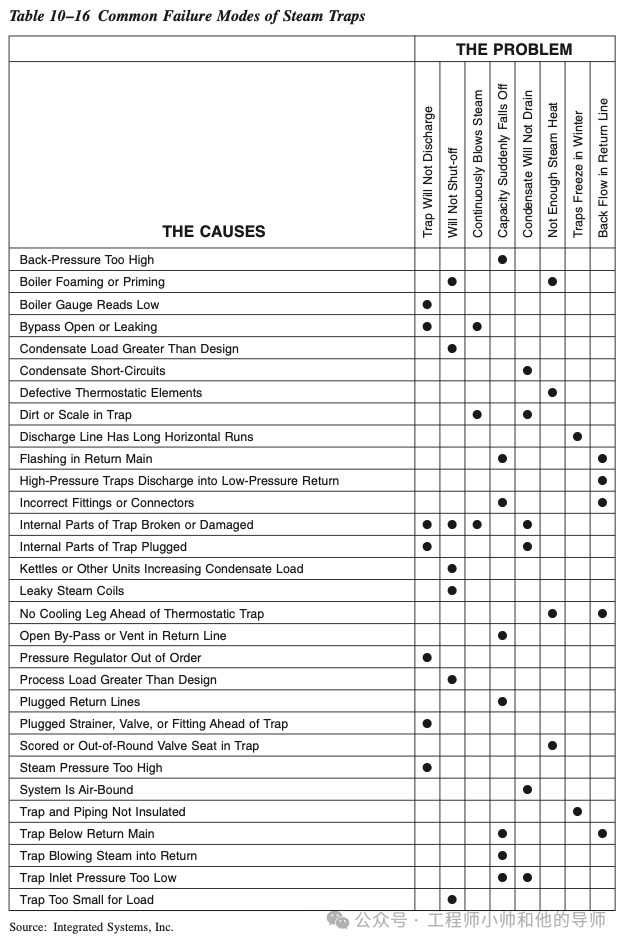

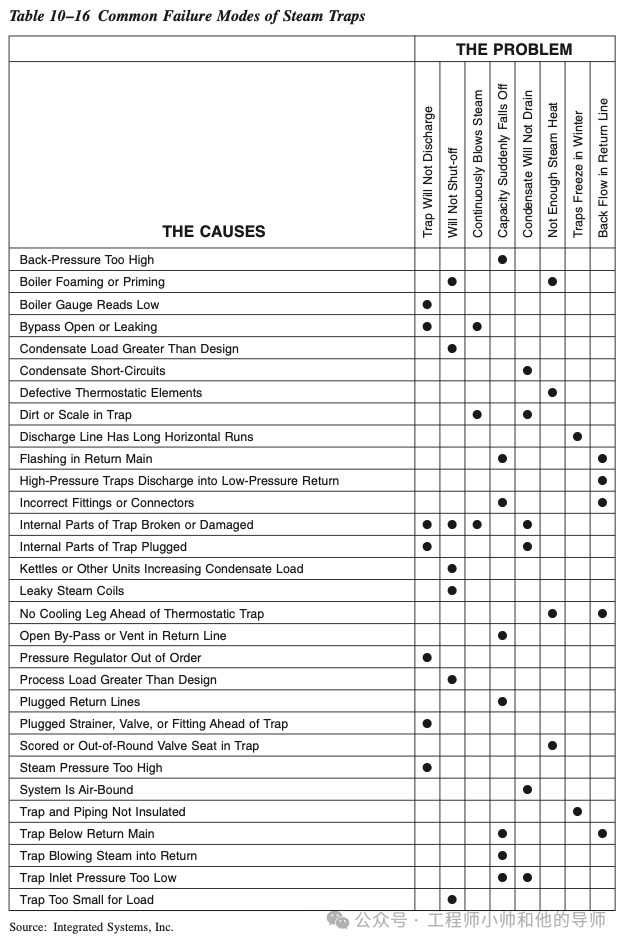

影响蒸汽疏水阀的大多数失效模式可归因于操作参数的变化或不当的维护。表10–16列出了蒸汽疏水阀失效的更常见原因。在疏水阀的设计范围之外运行会导致效率下降,并可能导致过早失效。在许多情况下,凝结水负荷、蒸汽压力或温度以及其他相关参数的变化是性能差或可靠性问题的根本原因。应仔细注意实际与设计系统参数的差异。这些偏差往往是调查中问题的根本原因。糟糕的维护实践或缺乏定期检查计划可能是蒸汽疏水阀问题的主要原因。定期检查和修理蒸汽疏水阀以确保其正常运行是非常重要的。10.10 变频器

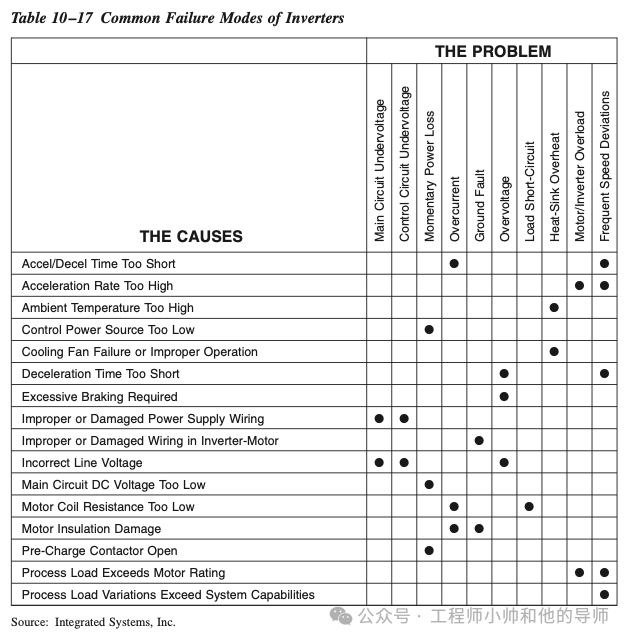

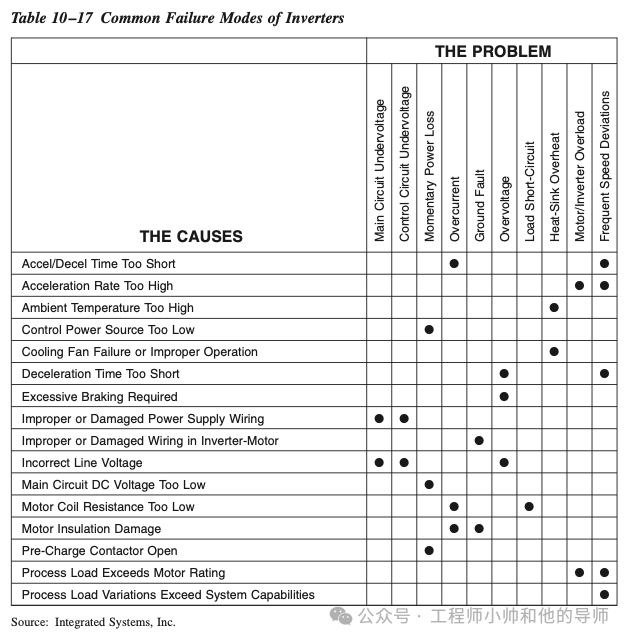

表10–17列出了变频器问题的常见症状和原因。其中大多数问题都可以归因于选择不当的特定应用。其他问题是由不当操作引起的。在评估变频器问题时,应仔细注意供应商运营和维护手册中的建议。这些建议通常在确定问题的真正根本原因方面非常有帮助。10.11 控制阀

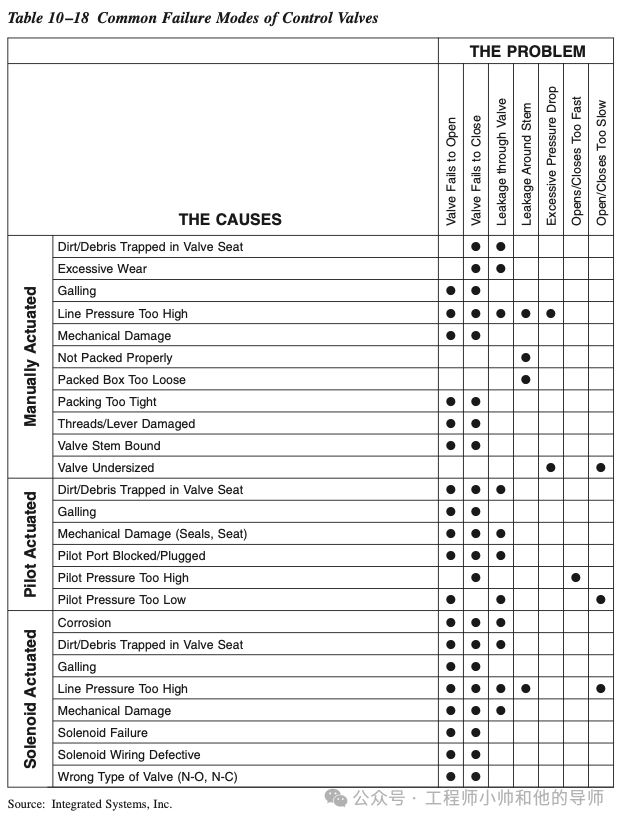

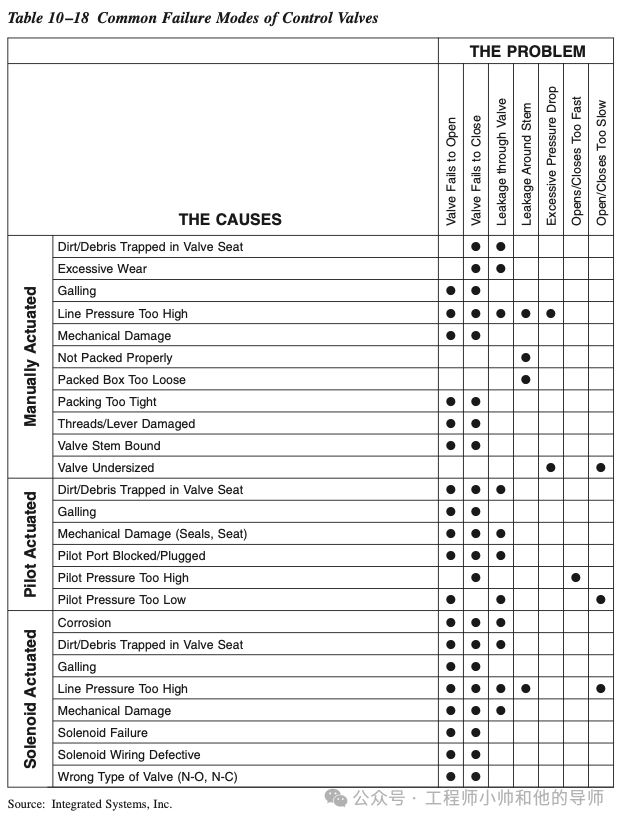

尽管存在有限的常见控制阀失效模式,但主要问题通常与泄漏、操作速度或阀门完全失效有关。表10–18列出了这些失效的更常见原因。在进行根本原因失效分析时,应特别关注阀门执行器。许多与过程和流体动力控制阀相关的问题实际上是执行器问题。特别是那些使用气动、液压或电动执行器的远程控制阀可能会发生执行器故障。在许多情况下,这些故障是阀门未能正确打开、关闭或密封的原因。即使在手动控制的阀门中,真正的根本原因也可以追溯到执行器问题。例如,当手动操作的过程控制阀被卡住时,它可能导致阀门机构的故障。这种对阀门密封装置的过度扭矩可能导致密封件的损坏或失效,或者可能冻结阀门杆。这两种故障模式都会导致阀门的完全失效。10.12 密封件和填料

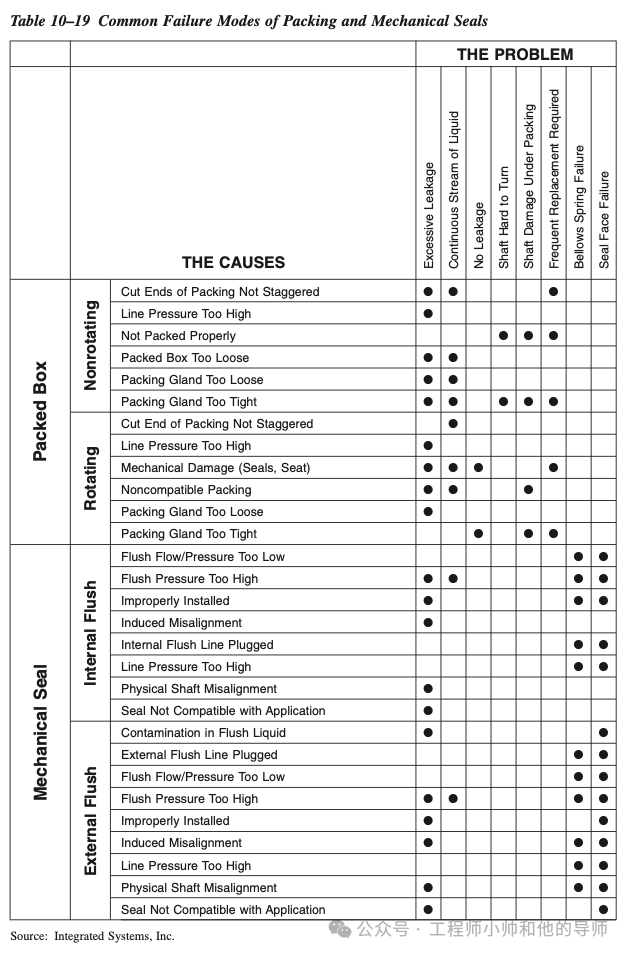

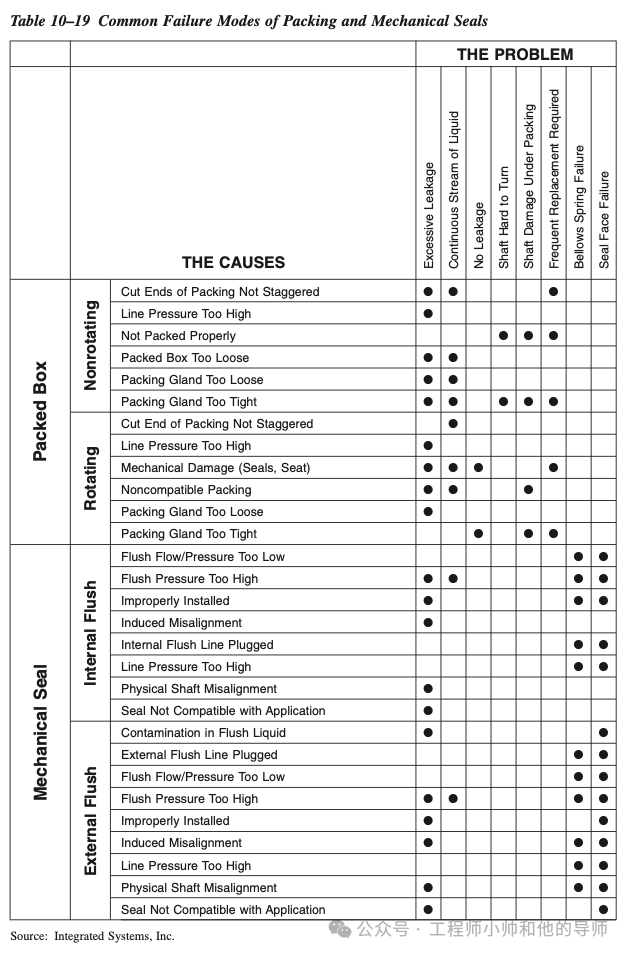

通常影响轴密封的失效模式主要包括密封过度泄漏以及机械密封或填料的过早失效。表10–19列出了机械密封和填料箱的常见失效模式。正如表中所示,这些失效模式中的大多数可以直接归因于错误的应用、不当的安装或糟糕的维护实践。10.12.1 机械密封

按设计,机械密封是机器系统中最薄弱的环节。如果存在任何不对中或轴偏转,机械密封发生失效的概率极高。大多数密封的公差限制通常不超过总轴偏斜或不对中的0.002英寸。在这个有限范围之外的任何偏差都将导致严重的密封失效。轴的物理不对中将导致密封损坏,或者允许一些泄漏穿过密封,或者导致总体密封失效。因此,对于所有安装了机械密封的轴,必须遵循良好的对中实践。过程和机器引起的轴不稳定也会导致密封问题。导致这种失效模式的主要原因包括空气动力或水力不稳定性、临界转速、机械不平衡、工艺负荷变化或速度急剧变化。这些问题会导致轴偏离其真实中心线足够多,以至于导致密封损坏。化学侵蚀(即与被封闭的液体发生腐蚀或化学反应)是机械密封问题的另一个主要来源。通常,导致化学侵蚀的两个主要因素是错误的应用或密封的不当冲洗。错误的应用。通常对机械密封的选择并不引起太多关注。大多数工厂依赖供应商提供与应用兼容的密封。很多时候,最终用户和供应商在这个问题上存在严重的沟通问题。无论是采购规范未能向供应商提供适当的信息,还是供应商未提供定制订购密封的选项。无论出于何种原因,机械密封经常被错误地选择,并用于不适当的应用中。密封冲洗。在腐蚀性化学物质应用中安装机械密封时,必须具备清水冲洗系统以防止化学侵蚀。冲洗系统必须向密封提供清洁液体的积极流动,并提供一个封闭的排水管线,排除冲洗液体。冲洗液体的流量和压力将根据特定密封的类型而变化,但必须足够确保完全、持续的冲洗。10.12.2 填料盒

填料用于在各种应用中密封轴。在轴不连续旋转的设备中(例如阀门),填料盒可以成功地使用,而轴周围不会有任何泄漏。在旋转应用中,例如泵轴,该应用必须能够容忍轴周围的一些泄漏。在非旋转应用中,填料可以安装得足够紧,以防止轴周围的泄漏。只要填料得到正确安装,填料盒腔体得到适当拧紧,就不太可能发生密封失效。这种类型的应用需要定期维护,以确保填料盒腔体适当拧紧或在需要时更换填料。在轴持续旋转的应用中,填料不能够安装得足够紧以防止泄漏。事实上,一些泄漏是必要的,以提供填料的冲洗和冷却。正确安装和维护的填料盒不应该发生故障或导致设备可靠性问题。正确安装相对较为简单,例行维护仅限于定期拧紧填料盒腔体。