点击蓝字 关注我们

✦

✦

用于湿热灭菌的产品、物品及其包装系统必须能够耐受大约110℃到121℃的温度,并且在经历热、湿和压力变化(正压和有些情况下真空)之后能保持其功能性,包括微生物阻隔功能。湿热灭菌开发前必须评估待灭菌物品的材料和结构耐受性。灭菌装载通常分为多孔/坚硬物品装载和液体装载。

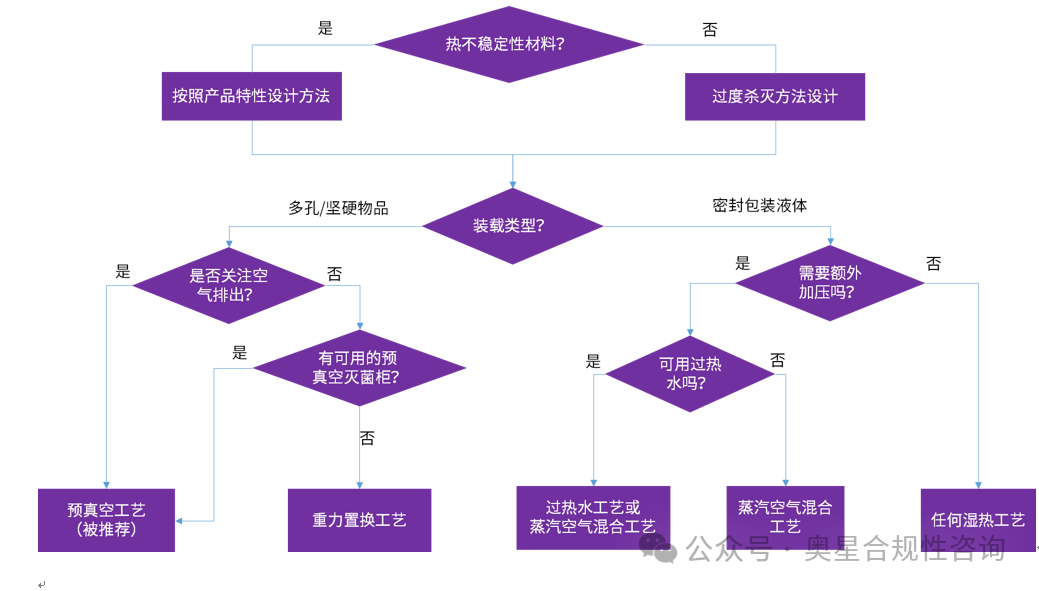

灭菌工艺主要有饱和蒸汽灭菌工艺和空气过压灭菌工艺。以下为PDA TR01提供的湿热灭菌开发的决策树。

饱和蒸汽灭菌工艺多用于多孔/坚硬物品的装载,在灭菌前要先去除灭菌腔体和装载内的空气。该工艺主要通过热传导的方式将蒸汽能量转移到实际产品上,因此蒸汽的质量特征,如干燥度、过热度和不凝气体对灭菌效果非常重要。大多数饱和蒸汽灭菌工艺可分为预真空和重力置换工艺,一般优先选择预真空工艺。预真空脉冲数量取决于待灭菌的物品或产品,需要考虑这些物品是否难以移除空气,比如复杂的灌装设备、过滤器和软管。在规定时间和温度下灭菌后,完成干燥阶段,确保所有物品和包装在移除灭菌器之前都是干燥的。

空气过压灭菌工艺需要确立空气过压设定点、梯度以及定义灭菌循环空气过压开始点时,要考虑容器硬度和导热速率这些产品特征。

温度分布研究可以评估贯穿灭菌器腔体内的温度是否均匀,对于有些工艺,可以通过温度分布研究找到灭菌器内最慢加热位置(或冷点),如临近门的位置、各个角落以及灭菌器内极端位置。包含空载热分布和装载热分布研究。

空载温度分布可以使用几何模式来确定腔体内部所有位置的温度分布,帮助检测灭菌器内的冷点,冷点表面湿热灭菌介质分布不均匀,应尽量消除。然而,对于重力置换和预真空循环灭菌器,灭菌器的排水口可能为一个自然冷点。温度分布研究温度探头的数量根据腔室尺寸不同而不同,一般采用至10支以上。

如果空载存在冷点,则装载研究时需要在冷点位置放置探头,如果空载热分布不存在冷点或热点,则在装载后温度分布探头可以在整个灭菌腔室内均匀放置(几何分布),或者也可以随机使用多个随机分布探头。如果空载存在冷点,注意放置探头时不要接触到装载的产品或灭菌设备。

温度分布测试结果要在设定公差范围内,温度探头和灭菌工艺温度设定点间的最大可变范围都需要被确定。

对于多孔/硬质物品,装载不易固定,在装载开发时,基于装载物质量和空气移除难度来评估装载的组成,以确保自始至终都能够满足最低灭菌要求。为防止冷凝水积聚在产品上或产品里面,重的物品应该放置在较低的架子上,桶和料斗之类的物品应该倒置放置。在开发过程中,所有最小装载和最大装载之间的组合都要得到确认,这样才能在验证中使用最小装载和最大装载。对于液体装载,通常由均匀装载的产品组成。

确定装载模式时,关键要确保产品的放置位置不会阻碍灭菌介质接触到产品,不会导致空气移除不充分,不会导致产品触碰到灭菌腔体墙壁。对于液体装载,应尽量减少相邻容器重叠的程度,以防止整个装载内产品升温差异大和/或产品变形。

如果在之前研究中发现有腔体的冷点(最慢加热位置),应确保在冷点处放置穿透样品。对于液体装载,可以使用替代物料,但必须匹配产品的粘度/热容。一般每次测试最少使用10支热电偶。

5.1 多孔/坚硬物品冷点研究:

热穿透探头的放置位置是以质量、物理尺寸和几何形状的定位为基础的。例如:两端开口的管子中间是最慢加热位置。对于混合产品装载,需要对多种物品进行测试,以找到最慢加热产品,温度探头放置于产品上或产品内,可以评价整个产品的热穿透却不影响结果。

5.2 液体产品冷点研究:

灌装液体容器的冷点,通过将多个探头放置于整个容器不同位置或层面进行一系列的试验来确定最慢加热区域或位置。受热情况与产品外形和灌装量有关。对于大体积的液体产品冷点一般靠近产品中心垂直轴线上的底部。需要注意摆放位置的改变也会影响冷点位置。

6.1 升温条件

对于预真空循环,必须定义脉冲次数以及与脉冲相关的压力/真空水平。完成预真空脉冲后,如果在灭菌器控制系统中存在的话,推荐进行正压脉冲(高于大气压力),它可以作为一个额外的步骤,来阻止空气流回灭菌器。必须小心控制升温时的压力速率,以确保过滤器包装的完整性。

平衡时间仅适用于使用饱和蒸汽灭菌的多孔/坚硬物品装载。EN285:2015 8.2.1.3.1指出:对于灭菌室容积不大于 800 L 的灭菌器,平衡时间不超过15 s;对于容积更大的灭菌器,平衡时间应不超过30 s。

对于液体装载,必须对升温速率进行开发。

6.2 暴露温度

需要对灭菌温度进行定义,并确保达到指定的物理和生物杀灭率要求(包括PNSU非无菌概率probability of a nonsterile unit)的同时,不会导致产品完整性、性能或液体装载的化学性质受到影响。

6.3 压力

对于饱和蒸汽程序,要确保温度和压力条件足以维持灭菌器中存在的饱和蒸汽。另外,考虑压力引起的容器变形。因此需要对灭菌腔体和产品的升温、暴露和暴露后冷却阶段的压力差进行评估。

6.4 暴露时间

确定暴露时间是为了确保始终如一地达到预期的物理杀灭率(F物理)目标。以下汇总了监管和行业的要求:

中国 GMP 附录一 无菌药品

第六十一条 无菌药品应当尽可能采用加热方式进行最终灭菌,最终灭菌产品中的微生物存活概率(即无菌保证水平,SAL)不得高于10-6。采用湿热灭菌方法进行最终灭菌的,通常标准灭菌时间F0值应当大于8分钟,流通蒸汽处理不属于最终灭菌。

EU GMP 附录一 无菌药品生产

过度杀灭灭菌(Overkill sterilisation)- 一种足以将微生物降低 12 log10、 最小 D 值 1 分钟的工艺。

EMA Guideline on the sterilisation of the medicinal product, active substance, excipient and primary container,2019

*有关代码编号说明见下文

**中间控制证明了生物负载可接受的耐热性

***灭菌步骤(即过滤)之前的生物负荷应具有耐热性的特征

****如果合理,可以使用低于110℃的温度,根据具体情况评估对此类程序的额外文件要求

PDA TR No.1 Validation of Moist Heat Sterilization Process,2007

残存概率设计法:基于生物负载(负载上或负载中)的特性和产品的热敏性,提供灭菌产品的致死率至少实现PNSU ≤10-6

过度杀灭设计法:FPHY和FBIO至少为12分钟的灭菌程序。(具有这一杀灭率水平的灭菌过程,可以对初始污染孢子水平位106,抗性(D121℃)为1min的产品实现12个对数单位的微生物灭活,从而达到PNSU≤10-6)

GB 8599-2023大型蒸汽灭菌技术要求(同EN 285要求)

对于灭菌温度分别为 121℃和 134℃的灭菌器,维持时间应分别不小于15 min和3 min

6.5 暴露后阶段

对于多孔/坚硬物品装载,需要考虑装载的干燥和冷却阶段,需要冷却到安全的操作温度。另外,需要考虑压力控制确保产品不发生变形。抽真空的速率必须控制,以确保过滤器和包装完整性不会受到破坏。

对于液体装载,需要控制冷却曲线,以确保包装不会被破坏,还要对冷却时间进行监控,以确保冷却是有效的,不会在冷却阶段使产品得到过多热积累。

主要参考文献

[1] 湿热灭菌工艺的验证

[2] EC EudraLex - Volume 4 GMP guidelines Annex 1 Manufacture of Sterile Medicinal Products, 2022

[3] EMA Guideline on the sterilisation of the medicinal product, active substance, excipient and primary container,2019

[4] BS EN285:2015 Sterilization - Steamsterilizers - Large sterilizers

[5] PDA TR No.1 Validation of Moist Heat Sterilization Process,2007