在锅炉维修与保养领域,锅炉浇注料的施工是确保锅炉安全、高效运行的关键环节。本文将为大家详细解析锅炉浇注料的施工工艺及施工步骤,揭秘老师傅压箱底的绝活,帮助大家更好地掌握这一专业技能。

锚固钉制作安装→检查验收→模板安装→检查验收→浇注料配制→浇注料搅拌→浇注料捣实→养护→模板拆除→检查验收→交付使用

不定形耐火材料一般规定

1)锅炉浇注料如包装破损、物料明显外泄、受到污染或潮湿变质时,该包料不应使用。

2)与锅炉浇注料接触的钢结构和设备的表面,应先清除浮锈。

3)在施工中不得任意改变锅炉浇注料的配合比。不应在搅拌好的锅炉浇注料内任意加水或其他物料。

4)运到工地的耐火预制构件的表面上应具有:

①生产单位印记;

②质量检验合格印记;

③在不同的三个面上有与施工图相一致的部件编号;

④吊点标志;

⑤生产日期。

5)墩放耐火预制构件时,支承的位置和方法,应符合构件的受力情况,不应使预制构件产生超应力和损伤。

在浇注、喷涂施工前,应预先润湿。

6)振动棒、捣锤等金属捣实工具,不得直接作用于锚固。必要时,应垫以木板。

7)不定形耐火材料内衬的允许尺寸误差,可参照对耐火砖内衬的要求确定。

8)搅拌锅炉浇注料用水,应采用洁净水。沿海地区搅拌用水应经化验,其氯离子(C1—)浓度不应大于300mg/L。

9)锅炉浇注料浇注用的模板应有足够的刚度和强度,支模尺寸应准确,并防止在施工过程中变形。

模板接缝应严密,不漏浆。对模板应采取防粘措施。

与浇注料接触的隔热砌体的表面,应采取防水措施。

10)锅炉浇注料应采用强制式搅拌机搅拌。搅拌时间及液体加入量应严格按施工说明执行。变更用料牌号时,搅拌机及上料斗、称量容器等均应清洗干净。

11)搅拌好的锅炉浇注料,应在30min内浇注完,或根据施工说明的要求在规定的时间内浇注完。已初凝的锅炉浇注料不得使用。

12)锅炉浇注料中钢筋或金属埋设件应设在非受热面。钢筋或金属埋设件与锅炉浇注料接触部分,应根据设计要求设置膨胀缓冲层。

注:普通钢筋的使用温度不应超过350℃。

13)整体浇注锅炉耐火内衬膨胀缝的设置,应由设计规定。对于黏土质或高铝质的锅炉浇注料等,当设计对膨胀缝数值没有规定时,每米长的内衬膨胀缝的平均数值,可采用下列数据:

①黏土耐火浇注料为4~6mm

②高铝水泥耐火浇注料为6~8mm;

③磷酸盐耐火浇注料为6~8mm

④水玻璃耐火浇注料为4~6mm

⑤硅酸盐水泥耐火浇注料为5~8mm。

14)锅炉浇注料应振捣密实。振捣机具宜采用插入式振捣器或平板振动器。在特殊情况下可采用附着式振动器或人工捣固。

当用插人式振捣器时,浇注层厚度不应超过振捣器工作部分长度的1.25倍;当用平板振动器时,其厚度不应超过200mm。

锅炉浇注料应按施工说明执行。

锅炉隔热耐火浇注料宜采用人工捣固。当采用机械振捣时,应防止离析和体积密度增大。

15)锅炉浇注料的浇注,应连续进行。在前层锅炉浇注料凝结前,应将次层锅炉浇注料浇注完毕。间歇超过凝结时间,应按施工缝要求进行处理。施工缝宜留在同一排锚固砖的中心线上。

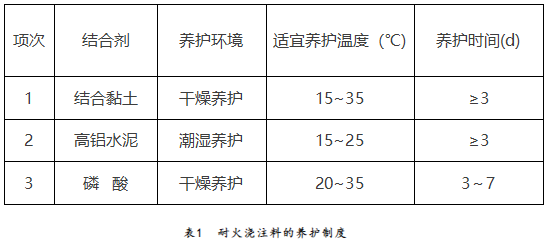

16)锅炉浇注料在施工后,应按设计规定的方法养护。如无特殊规定,可按表的规定进行。锅炉浇注料养护期间,不得受外力及振动。

蒸汽养护的升温速度,宜为10~15℃/h,降温速度不宜超过40℃/h.

17)不承重模板,应在锅炉浇注料强度能保证其表面及棱角不因拆模而受损坏或变形时。才可拆除;承重模板应在浇注料达到设计强度70%之后。才可拆除。热硬性浇注料应烘烤到指定温度之后,才可拆模。

18)锅炉浇注料的现场浇注质量,对每一种牌号或配合比,20m3为一批留置试块进行检验,不足此数亦作一批检验。采用同一牌号或配合比多次施工时,每次施工均应留置试块检验。

检验项目和技术要求,可参照现行的行业标准《黏土质和高铝质致密耐火浇注料》YB/T 5083的规定执行。

19)浇注衬体表面不应有剥落、裂缝、孔洞等缺陷。

可允许有轻微的网状裂纹。

20)锅炉浇注料的预制件,不宜在露天堆放。露天堆放时,应采取防雨防潮措施。

21)起吊锅炉浇注料预制件时,预制件的强度应达到设计对吊装所要求的强度。

预制件吊运时应轻起轻放,严格按吊装要求操作。

预制件砌体缝隙的宽度及缝隙的处理应按设计规定。

22)预制件应设有吊装环,吊运预制件应起吊吊装环。

对于用吊挂砖作传力系统的炉顶预制件,在吊运、安装过程中,要保证每块吊挂砖均衡受力,吊挂砖不得受到冲撞等损伤。炉顶预制件不宜码放,码放时预制件不得直接码放在炉顶预制件的吊挂砖上。

1、耐火浇注料应密封良好,保持水分。施工前应按现行的行业标准性能施工。

2、采用支模法捣打时,模板应具有一定的刚度和强度,并防止在施工过程中位移。吊挂砖的端面与模板之间的间隙,宜为4~6mm,捣打后不应大10mm。

3、采用散装填充料时,铺料厚度不应超过3OOmm。

捣锤应采用橡胶锤头,捣锤风压不应小于0.5MPa。锤头在前进方向移动宜重叠2/3,行与行重叠1/2,反复捣打3遍以上。捣固体应平整、密实、均一。

4、捣打炉墙和炉顶时,捣打方向应平行于受热面。捣打炉底时,捣打方向可垂直于受热面。

5、施工宜连续进行。施工间歇时,应用塑料布将捣打面覆盖。施工中断较长时,应将已捣实的接槎面刮去10~20mm厚,表面应刮毛。气温较高,捣打面干燥太快时,应喷雾状水润湿。

6、炉墙浇注料应逐层铺排捣打,其施工面应保持同一高度。

7、安设锚固件前,形成凹凸面后,再将锚固砖嵌入固定。

8、烧嘴和孔洞下半圆处应径向捣打。

9、锅炉浇注料内衬的膨胀缝,应按设计要求留设。焙烧炉内壁膨胀缝、顶纵向膨胀缝的两侧,应均匀捣打,使膨胀缝成一直线。在炉墙与炉顶的交接处,应留水平膨胀缝与垂直膨胀缝。膨胀缝内应填入耐火陶瓷纤维等材料。

10、锅炉浇注料内衬的修整,应在脱模后及时进行。修整前,锚固端面周围的浇注料,应用木锤轻轻地敲打,使咬合紧密。修整时以锚固面为基准削除多余部分,未削除的表面应刮毛。

11、当锅炉浇注料内衬修整后不能及时烘炉,应用塑料布覆盖。

12、烘炉前浇注料内衬裂缝大于下列尺寸时应进行挖补:烧嘴、各孔洞处3mm;高温或重要部位5mm;其他部位12mm。裂缝处应挖成里大外小的楔形口,表面喷洒雾状水润湿,用锅炉浇注料仔细填实。裂缝宽度在烧嘴、各孔洞处为1~3mm;高温或重要部位1~5mm;其他部位3~12mm,可在裂缝处喷雾状水润湿,用木锤轻敲,使裂缝闭合,或填泥浆、浇注料、耐火陶瓷纤维等。

说明:

①SFM2~SFM6模块遵从以上程序,SFM7模块没有管束在预制组成框后衬里

②衬里与安装施工穿插进行。衬里可以按钢结构预制方案先下后上预制衬里。

③钢结构检查验收:衬里施工前,应对钢结构壳体等衬里基层进行检查验收。应检查有关组尺寸、焊接质量,有关开孔、套管施工是否完毕,办理工序交接手续。锚固钉、支承件的焊接应单独检查。重点检查其分布尺寸,间距、排距、规格是否符合图纸要求,焊肉应饱满无咬肉现象;焊接是否牢固,可用0.5kg小锤敲击检查应发出铿锵的金属声,结柱型、Y V型锚固钉每250X250平方抽查一个锤击顶部打弯90º应不断裂;拉钩锚件与设计尺寸一致,方向应垂直于壳板;安装是否平整牢固,若有超差应先进行矫正。

④锅炉浇注料的浇注顺序自下而上,按承重结构和膨胀缝分段。双层结构应先挂贴隔热层(高硅氧玻璃纤维毡、耐火纤维毡),再施衬耐火层(浇注料)。

⑤在锅炉浇注料衬里内的各种管架、套管、及其它金属构件除锈后涂刷0.5mm~1mm厚的沥青层或绑扎0.5mm~1mm陶纤纸或牛皮纸做膨胀间隙,同时衬里前管孔要进行保护;锚固钉涂刷0.8mm最大限度的沥青层做膨胀间隙。

a.轻质隔热耐火(高铝)尺寸及外形允许偏差(mm)

纤维毡铺设的拼缝上、下内外均应错缝。毡片错缝≥100mm,硬质硅酸钙板错缝≥200mm。

b.为保证拼缝严密,下料就位时使拼缝两边毡片各余长10mm。先将毡片翘起,对缝拼接后再压下挤紧。铺毡后用快速夹作固定。

c.硬质硅酸板拼缝应严密、平直,边结切割整齐,拼缝≤3mm。

d.套管或较大锚固件部位,应在毡、板上现场定位开孔。开孔尺寸应比穿过物外形尺寸小5mm。较大开口应使用专用开孔工具,使切口平齐。

e.转角处毡片下粒应余长100mm左右,铺贴后再切除多余长度。转角处两毡片接缝方式应按设计要求。多层拼接时,转接处毡、板搭接方向应按设计交错布置。

f.按设计布置尺寸检查锚挂固定件,位置尺寸应准确,误差≤2mm,焊按牢固。

g.组合件模块布置组拼方案应严格按设计排列布置图实施。应按模块型号对位。

h.为保证模块对号入座,事先按排列图在炉壳上标出模块型号。

i.按设计布置方案逐块锚挂模块。严格对号入座,并注意研究滑入顺序,以免造成某些位置无空位滑入。最后一块没有预备空位,应采用特殊的收口方法。

j.自下而上成排锚挂。每排锚挂完后用木板拍平上表面,以便与上层模块锚挂拼接。

k.整片墙身和炉顶全部锚挂完毕后,拆除模块的捆扎带,抽出夹板使模块松开和膨胀,挤紧拼缝。

l.仔细检查各拼缝。发现有过松的缝隙可用纤维毡片补塞挤紧。用木板拍整外表面(必要时可喷水润湿),整理好外观。

m、炉顶与炉墙拐角处,应先安装炉顶模块,后安装炉墙最后两排模块。

掌握锅炉浇注料的施工工艺及施工步骤对于确保锅炉的安全运行至关重要。通过本文的解析,希望大家能够更好地了解锅炉浇注料的施工要点和注意事项,为锅炉的维修保养提供有力支持。同时,也希望大家在实际施工中能够不断总结经验,提升技能水平,为锅炉行业的繁荣发展贡献自己的力量。

声明:文章、图片素材均来源于网络整理,仅用于学习交流,如涉及部分内容侵权的,请及时联系我们,以便于我们立即更正、删除该作品。