摘 要:介绍了电熔耐火材料生产工艺,对主要的有组织气型污染源如配料混合,电炉加料熔融、浇铸,退火工段保温材料填充与清除,熟料破碎、筛分进行产尘分析,同时,在电炉加料熔融、浇铸过程的收尘点进行温度监控。分析粉尘特性和温度,科学选择PPS滤袋材质,除尘系统采用脉冲布袋除尘方式,对各产尘点合理采取处理措施。检测结果表明,烟尘排放满足了国家标准。

0 前言

电熔耐火材料制品为无机非金属材料,被广泛用于冶金、化工、石油、玻璃等工业领域,尤其在玻璃工业中用量最大。近年来,大家都在提倡节约能源、保护环境,《耐火材料行业规范条件(2014年本)》中明确指出,耐火材料项目生产规划应综合考虑资源、能源、环境容量和市场需求,符合主体功能区规划、产业发展规划、环境保护规划和项目所在地城乡规划,符合土地利用总体规划和土地使用标准[1]。耐火材料制品原料堆场配建围墙和顶盖,破(粉)碎、筛分、均化、输送、成型和成品加工等易产生粉尘的环节,配套除尘装置,防止粉尘无组织排放。含尘气体经处理达标后排放。要求采取清洁生产技术,依法开展清洁生产审核。建立环境管理体系,制定突发环境事件应急预案[1]。电熔耐火材料采用电为清洁能源,由于工业用水采用循环水,不外排。所以,其生产工艺线上污染物主要是粉尘、噪音和固废。本文主要针对粉尘问题加以研究。

根据电熔耐火材料生产工艺的特点,粉尘产生源主要在原料配料、电炉熔化、制品出箱和熟料破碎工段。同时根据粉尘的特性,除尘工艺采用布袋除尘效果甚佳。完整的除尘系统应包括以下几个过程[2]:

(1)用排尘罩捕集工艺过程产生的含尘气体;

(2)捕集的含尘气体在风机的作用下,沿风道输送到除尘设备中;

(3)在除尘设备中将粉尘分离出来;

(4)净化后的气体排至大气;

(5)集中处理分离出来的粉尘。

因此,工业建筑的除尘系统主要由排尘罩、风管、风机、除尘设备、输粉尘装置等组成。也就是说,除尘系统是由风道将排尘罩、风机、除尘设备连接起来的一个局部机械排风系统。目前电熔耐火材料生产工艺线上除了电炉除尘采用旋风除尘器+布袋除尘器外,其余产尘点采用布袋除尘,都能达到较理想的除尘效果。

1 电熔耐火材料生产工艺流程

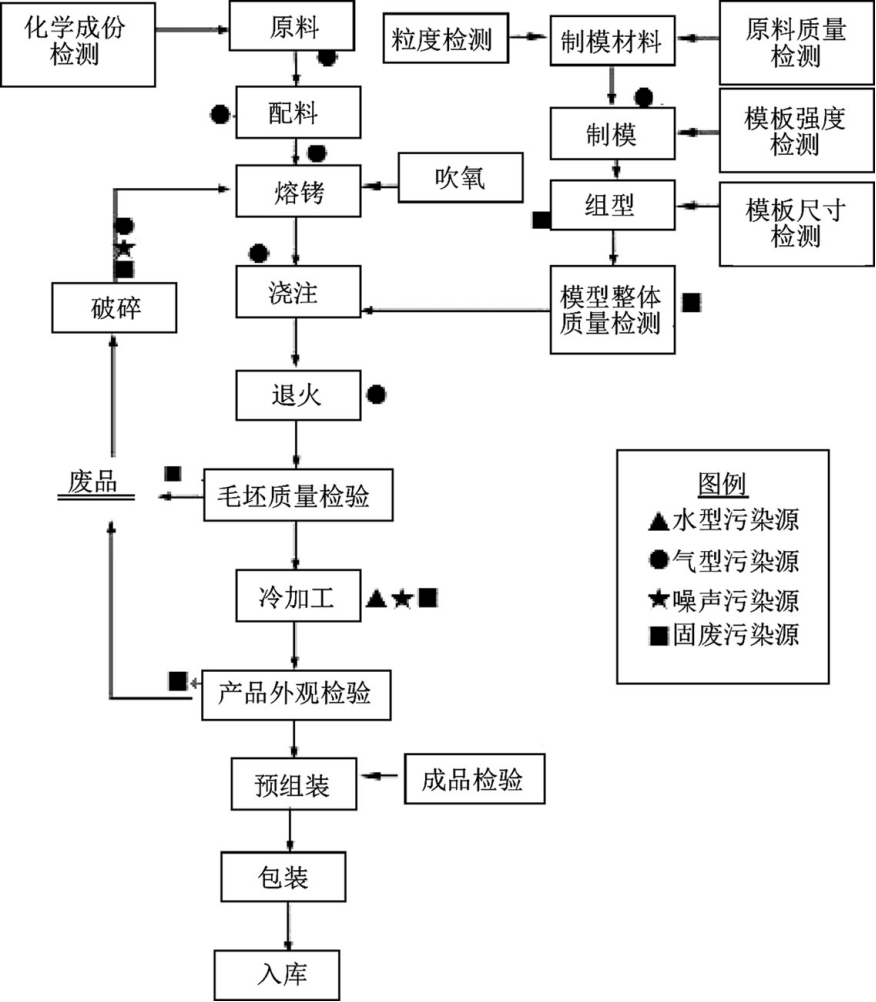

电熔耐火材料的生产工艺流程如图1所示。

图1 电熔耐火材料生产工艺及污染节点流程

从图1可以看出,电熔耐火材料生产工艺流程中,气型污染点在配料、熔化、退火出箱、破碎过程。

2 电熔耐火材料生产流程中的粉尘分析

主要有组织气型污染源为配料混合,电炉加料熔融、浇注,退火工段保温材料填充与清除,熟料破碎、筛分。各气型污染源具体成分如下所述。

2.1 原料

电熔耐火材料的原料主要是精矿锆英砂、工业氧化铝和纯碱,都是干状粉料,外加块粒状熟料。

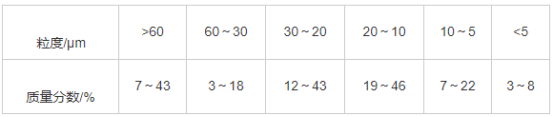

工业氧化铝:白色细粒粉末,工业氧化铝中含有大量多孔Al2O3。Al2O3为不同微粒生成的多孔聚集体[3],由γ-Al2O3(40%~76%)和α- Al2O3(60%~24%)组成[3],其密度分别为3 470 kg/m3、3 990 kg/m3。工业氧化铝松装密度为900 kg/m3(45~120 μm)。其分散性高,粒度组成波动范围如表1所示。

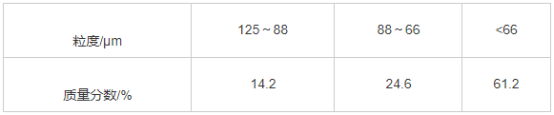

石英砂:主要化学成分为SiO2。石英砂在电熔耐火材料行业主要以粒状形式应用于砂型和保温工艺中[4]。经过高温多次使用后,一部分会形成粉末。

2.2 粉尘的主要成分

电熔耐火材料目前主要是电熔锆刚玉耐火材料和电熔刚玉耐火材料。电熔锆刚玉耐火材料主要原料是工业氧化铝、精矿锆英砂和小量的纯碱,所以,熔铸过程其粉尘的主要成分是大量的Al2O3、Na2CO3和少量的ZrO2、SiO2等;电熔刚玉耐火材料主要原料是工业氧化铝和纯碱,所以,熔铸过程其粉尘的主要成分是大量的Al2O3、Na2CO3等。配料过程的粉尘主要成分与熔铸过程的粉尘成分相同。

退火出箱过程主要是保温材料的粉尘,目前大多数企业采用石英砂保温,所以,此过程的粉尘成分主要是SiO2。

破碎过程主要是废次品的破碎,粉尘的主要成分是硅灰和产品成分。

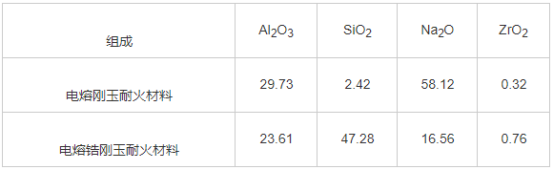

2.3 电熔锆刚玉耐火材料和电熔刚玉耐火材料的电弧炉收集的粉尘测定

电熔锆刚玉耐火材料和电熔刚玉耐火材料粉尘的化学组成如表3所示。

电熔耐火材料粉尘的其他特性是干燥,颗粒小,5~125 μm,松散状,比较轻,呈碱性。

3 电熔耐火材料生产流程中收尘的温度监测

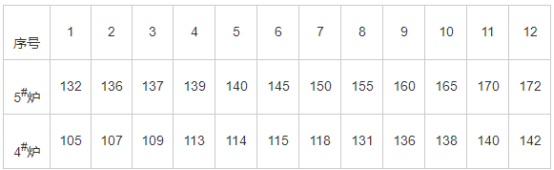

从图1 可以看出,电熔耐火材料生产工艺流程中,温度变化较大的气型污染点在熔化(熔铸),配料、退火出箱、破碎过程的气型污染点都在常温状态工作。所以,收尘温度的监测就在熔化(熔铸)的收尘过程。电炉粉尘经收尘管道过旋风除尘器,温度监控测定点设在进布袋收尘之前。除尘布袋收尘入口的监测温度如表4所示。

4 布袋除尘器的工作原理

根据电熔耐火材料的粉尘成分、温度等主要特性,电熔耐火材料粉尘选择布袋除尘器。

4.1 工作原理[2]2]

布袋除尘器所使用的滤料本身的网孔较大,一般为 20~ 50 μm ,表面起绒的滤料约为 5~ 10 μm 。因此,新滤袋的除尘效率只有 40% 左右(粉尘为1 μm)。当含尘空气通过滤料时,由于纤维的筛滤、拦截、碰撞、扩散和静电的作用,将粉尘阻留在滤料上,形成初层。同滤料相比,多孔的初层具有更高的除尘效率。因此,袋式除尘器的过滤作用主要是依靠这个初层及以后逐渐堆积起来的粉尘层进行。随着集尘层的变厚,滤袋两侧压差变大,使除尘器的阻力损失增大,处理的气体量减小。同时,由于空气通过滤料孔隙的速度变慢,使除尘效率下降。因此除尘器运行一段时间后,应进行清灰,清除掉集尘层,但不破坏初层,以免效率下降。

4.2 粉尘过滤[5]5]

纤维层过滤是各种纤维制滤袋主要的过滤方式。纤维层过滤分内部过滤和表面过滤两种过滤方式。内部过滤又称深层过滤,首先是含尘气体通过洁净滤料,粉尘被阻留在滤料内部,这时起过滤作用的主要是纤维。随着过滤过程的进行,沉积在滤料中的粒子如同球形捕集体,开始与纤维共同参与对后续粒子的收集作用。当纤维层达到一定的容尘量后,后续的尘粒将沉积在纤维表面。此时,在滤料表面所形成的粉尘层对含尘气流将起主要的过滤作用,这就是表面过滤。对于厚而蓬松、孔隙率较大的过滤层,如针刺毡,内部过滤作用较为明显;对于薄而紧、孔隙率较小的的过滤层,如编织滤布、覆薄滤料,主要表现为表面过滤。

如上所述,过滤过程分为洁净滤料过滤、含尘滤料过滤和滤料表面过滤3个阶段。其中后2种过程中,收集效率和过滤阻力都随过滤时间而变化,称为非稳态过滤。从实际应用情况看,洁净滤料只有在新滤料开始使用的很短时间内出现,在以后的过滤过程中,洁净滤料将不复存在,非稳态过滤贯穿整个过程。

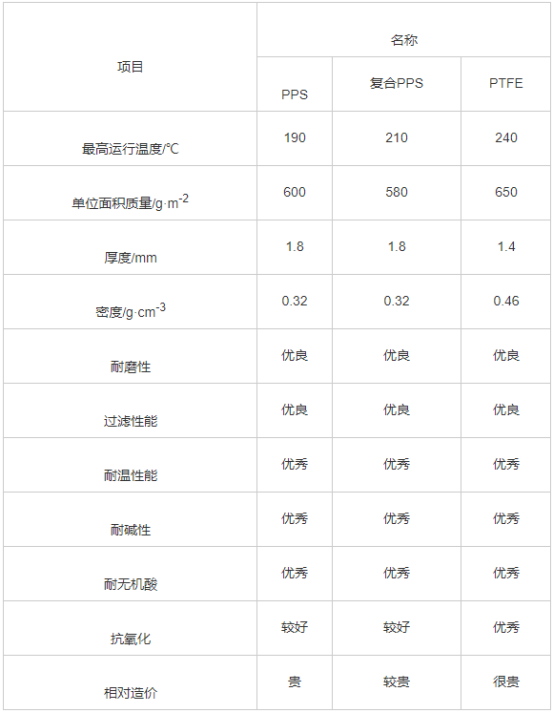

4.3 滤袋选择

滤袋是布袋除尘器的最关键部件之一,它直接影响除尘效率。滤袋寿命的长短,对除尘器运行性能的评定和减少维修费用起着关键的作用[6]。它的寿命长短一般与滤料材质、制作质量、过滤烟气温度及流穿滤袋速度等有关。此外,与清灰压力、清灰时间、清灰频率也有关[7]。滤料的选择一般要综合考虑含尘气体性质和粉尘的性质,如气体温度、气体湿度、气体化学性、粉尘的黏着性、粉尘磨损性、颗粒大小和可燃性等,结合粉尘气布比、清灰方式、安装方式,合理选择耐温、耐酸碱、抗氧化、耐磨等需要的滤料。另外,由于烟气高温运行,紧急喷水系统启动时烟气的湿度可能增大,抗水解能力也是选择滤料必须考虑的一个因素[6,7]。由于滤料材质的不同,其价格差异很大,所以最终的选择往往是一次性投资和运行成本及效果综合比较的结果。不同滤料的使用温度、除尘效率、清灰性能、费用以及对烟气中不同化学成分的耐腐蚀程度都不一样,需要根据综合技术经济比较后进行选择。常见滤料的性能如表5所示。

根据表4数据,布袋除尘器入口最高温度为170 ℃,所以,电熔耐火材料企业选择滤料为PPS可行。

5 电熔耐火材料企业粉尘排放及其处理措施

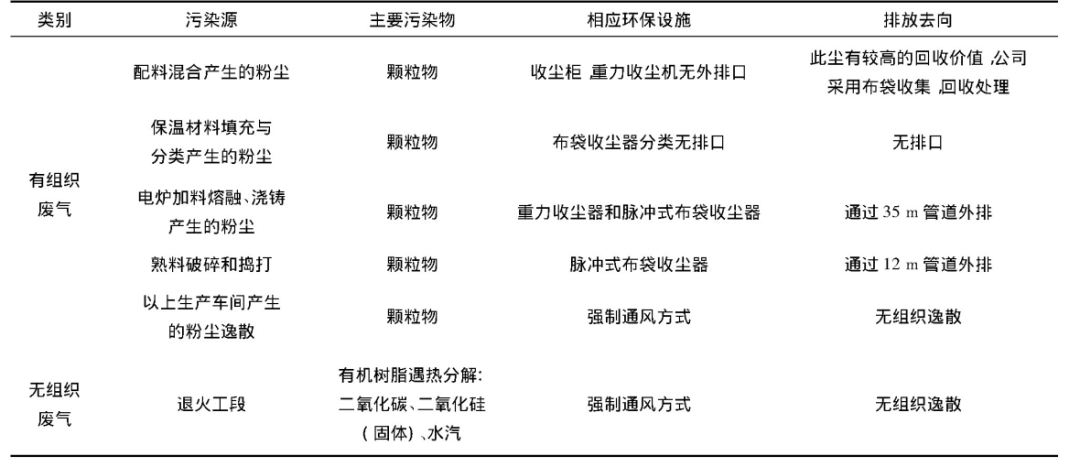

主要有组织气型污染源为配料混合,电炉加料熔融、浇注,退火工段保温材料填充与清除,熟料破碎、筛分,具体处理措施如下。

(1)配料混合:

配料混合装置为密闭装置,原料混合时产生的粉尘,由电子秤自动配料系统自带的袋式除尘器收集后返回生产工艺。

(2)电炉加料熔融、浇铸:

每台电炉各配备一套除尘装置,各电炉烟气经水冷炉盖收集,收集的烟气通过管道进入旋风除尘装置(收集的粉尘回炉用)和脉冲布袋二级除尘装置净化,净化后的废气经35 m高的烟囱排放。

(3)保温材料填充与分类:

系统分别采用各配套的布袋除尘器进行收尘与筛分。

(4)熟料破碎、筛分:

熟料破碎、型砂用破碎机,与振动筛、捣打料车间破碎机与振动筛,出箱筛分系统采用各配套的重力收尘系统与布袋除尘器进行收尘,净化后的废气由1根12 m高排气筒外排。

(5)无组织废气:

本工程无组织废气主要是生产过程中车间里无组织扬尘扩散,制模车间使用的有机粘结剂(有机树脂硅烷类)在退火工段产生的有机物气体逸散,车间采取四面强制抽风的措施来控制无组织的逸散。

气型污染源排污情况如表6所示。

表6 废气(粉尘)污染物排放及相应环保设施一览表

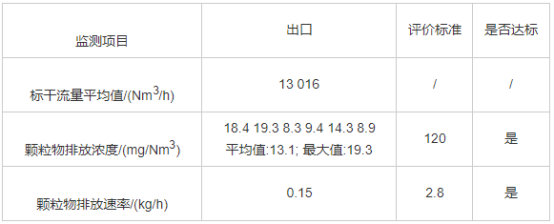

6 电熔耐火材料企业废气(粉尘)检测结果分析与评价

在电炉熔融工段管道的出口处设一点,在熟料破碎与筛分收尘器出口处设一点,监测烟尘(粉尘)、流量,其监测结果及分析评价分别如表7、表8所示。

布袋除尘器应用在电熔耐火材料生产线上时,应注意几点:

(1)滤袋的选择,滤袋应选择耐磨的材质,有玻纤布/毡、PPS、复合PPS和PTFE等。

(2)风机选用,引风机比送风机效果好。

(3)机械清灰比人工清灰方便、干净,但机械清灰费用高,现大多采用脉冲清灰法。

(4)漏风与阻力,理论上计算袋式除尘器除尘效率达99%,但实测中达不到,主要是漏风和阻力的影响,漏风率越低,除尘效果越好;阻力对除尘效果有一定影响,经常清空滤袋,减少阻力,可提高除尘效果。

(5)设备维护,仪器设备及布袋容易损坏,应及时维修和更换布袋。

(6)气流速度和过滤面积:在 1 m/min气流速度下,除尘效果最佳;过滤面积越大,除尘效率越高,但造价会相应提高。所以应预先计算风量,然后选择相应的除尘器型号。

(7)二级除尘,在除尘器箱体前装有旋风除尘器,形成二级除尘。旋风除尘器可除去一部分大颗粒粉尘,降低温度,减少除尘器压力。

(8)箱体保温,当通过除尘器箱体内的含尘气体温湿度较高,而外界温度较低时,应考虑箱体保温,否则,会造成布袋及箱体内壁结露,影响使用效果。

(9)防止结块,由于粉尘中的Na2CO3粉具有较高的吸水性,使其拥有很强的黏附性,常常在较长时间的使用后黏附在布袋上,除尘器较小风量的反吹功能无法及时将其反吹入吸尘器下部的灰仓中,在很大程度上降低了布袋的通透性,导致除尘效果大大降低。

7 结语

电熔耐火材料生产线上有组织气型污染源的配料混合、电炉加料熔融、退火工段保温材料填充与清除、熟料破碎及其筛分的除尘系统采用脉冲布袋除尘方式,选择PPS滤料,使其烟尘排放满足国家标准。

来源:中国知网