在燃气轮机涡轮轮盘研制中,拉杆孔作为相邻叶轮连接用的关键特征,其位置度精度直接影响燃机转子装配质量。针对燃气轮机涡轮轮盘拉杆孔加工工艺进行探究,通过高精度位置度攻关和高难度镗削加工攻关,以期为燃机轮盘拉杆孔加工提供技术借鉴。

# 01

序言

涡轮叶轮作为燃气轮机的核心零部件,结构复杂,加工精度要求高,其工艺开发及成品制造更是关键中的关键。其中,拉杆孔作为相邻叶轮之间的连接结构,其重要性不言而喻[1-3]。

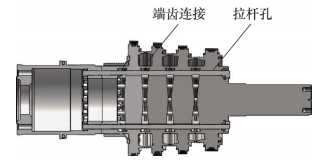

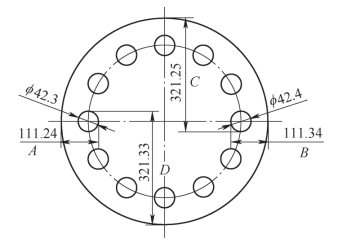

如图1所示,涡轮叶轮采用级间圆弧端面齿啮合连接,通过盘面12个周向分布的拉杆孔穿入拉杆的方式装配成转子。因圆弧端面齿具有自定心功能,相邻两级叶轮啮合后无法调整拉杆孔的位置,因此对拉杆孔的位置度提出了极高的要求。

拉杆孔孔径42mm,一般采用钻镗的加工方式,其最大长径比超过5倍径,表面粗糙度值要求Ra=1.6μm,对镗削加工提出极大挑战。

# 02

解决方案

针对以上提出的高难度加工要求,主要从高精度位置度和高难度镗削两方面进行攻关。

2.1 拉杆孔位置度加工工艺

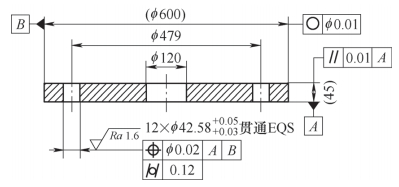

图样对拉杆孔的要求为:φ42.58 mm,位置度φ0.12mm,圆柱度0.012mm。为保证装配顺利,工艺要求提高为:φ42.58

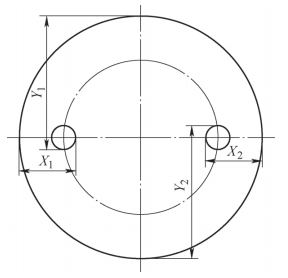

mm,位置度φ0.12mm,圆柱度0.012mm。为保证装配顺利,工艺要求提高为:φ42.58 mm,位置度φ 0.05mm,圆柱度0.012mm。故需进行工艺试验验证。该试验模拟叶轮拉杆孔孔加工,试件结构如图2所示。选用镗铣床,装夹采用角铁搭压板的方式,试件竖直装夹。

mm,位置度φ 0.05mm,圆柱度0.012mm。故需进行工艺试验验证。该试验模拟叶轮拉杆孔孔加工,试件结构如图2所示。选用镗铣床,装夹采用角铁搭压板的方式,试件竖直装夹。

(1)传统轴向分布孔加工方式 找正方式为杠杆百分表“翻中心”,找出天地左右4点位置,确定圆心,按φ420mm节圆,采用T钻打底孔,精镗拉杆孔。

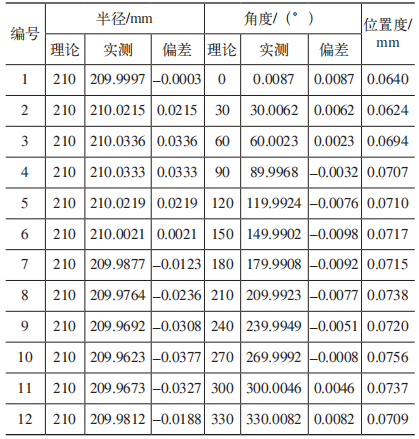

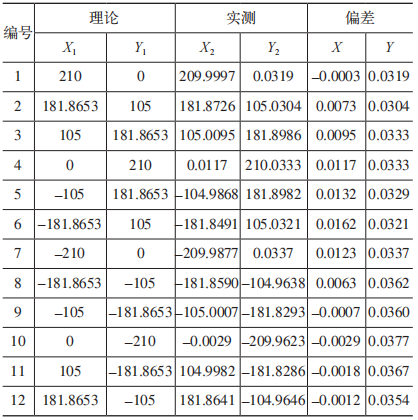

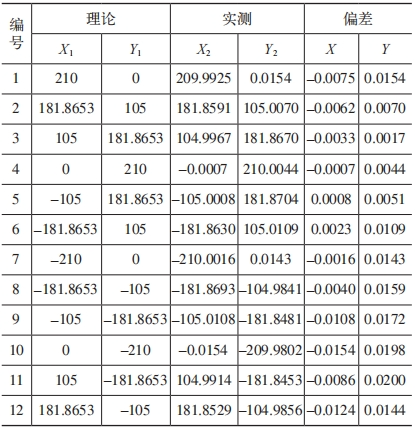

1 )三坐标检测结果。位置度最大值为0.0756mm,外圆D600mm圆度为0.0056mm(见表1)。

表1 第1次三坐标检测数据

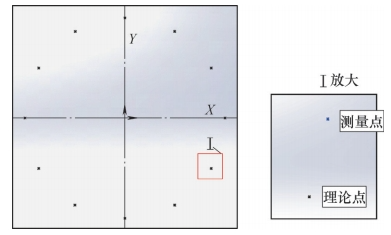

2)数据整理。如图3所示,孔的位置整体向Y正方向偏移。

3)数据分析。以图3中I位置示意为例,X向偏差较少,偏移量在0.01mm左右;Y向偏差较大,偏移量在0.035mm左右。Y向为位置度偏差主影响因素。若排除Y向偏移量0.03mm,位置度情况会有较大改善,实测点的整体轮廓度较好,由此可见机床自身重复定位精度较好。三坐标检测数据转换后的角度数据见表2,可明显发现主要偏移在Y向。

表2 第1次三坐标检测转换数据 [单位:(°)]

4)可能原因分析。X向找正方式为:杠杆百分表触碰试件左右方向外圆两点,确定水平方向;Y向找正方式为杠杆百分表触碰试件上下方向外圆两点,确定竖直方向,以此来确定试件中心位置。在这里,Y向百分表触碰上下外圆两点时,因百分表触针重力影响,可能会产生滞后或回缩,导致实际位置和表显位置出现偏差,孔加工完成后,可能是引起Y向偏差的主要因素。另外,百分表的精度为0.01mm,其误差也会影响Y向偏差,为次要影响因素,影响量较小。而X向在水平方向,无重力引起的相对位置偏差,其影响因素为百分表本身的精度误差,影响较小,表现较好。

(2)改进方法 采用上述杠杆百分表“翻中心”的方式,找出中心,初镗对称位置的两个孔。百分表通过机床走行程的方式测每个方向外圆点到孔最远端的尺寸,然后将X向和Y向的两组数据分别相减,得到X向和Y向的偏差值,并对其进行补偿,最后精镗12孔。

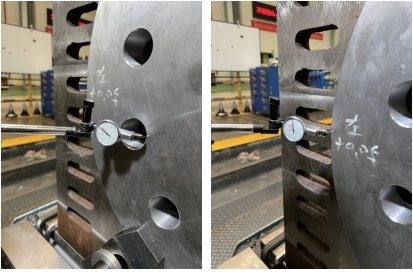

如图4所示,X向补偿X '=(X2-X1)/2,Y向补偿:Y'=(Y2-Y1)/2,坐标零点按X '、Y'进行补偿。该方法测得数据为相对值,可以排除重力对百分表的回缩影响,同时因测量为同一百分表,亦可排除量具精度误差的影响。精镗后再次用三坐标复验位置度数据。基于以上方法进行第2次位置度加工试验。加工状态如图5所示。

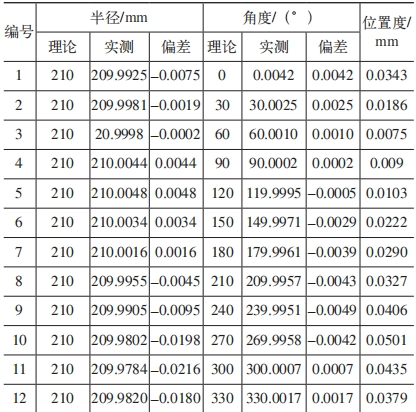

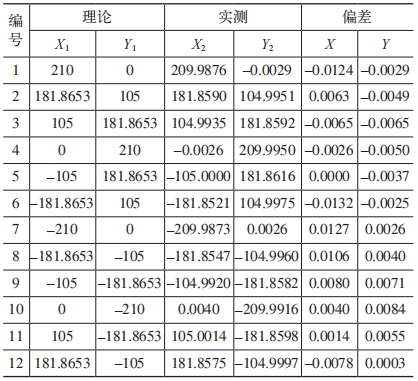

1 )三坐标检测结果。位置度最大值为0.0501mm(见表3)。

表3 第2次三坐标检测数据

2)数据整理。第2次三坐标检测转换数据见表4。

表4 第2次三坐标检测转换数据 [单位:(°)]

3)数据分析。孔的主要偏移方向为X负向和Y正向,节圆圆度较好。基于此加工方式,位置度有一定提升。

(3)二次改进方法 基于以上方法进行第3次位置度加工试验,同时进给方式改为台面进给。

1 )三坐标检测结果。位置度最大值为0.0269mm,12只孔的节圆圆度为0.0106mm(见表5)。

表5 第3次三坐标检测数据

2)数据整理。第3次三坐标检测转换数据见表6。

表6 第3次三坐标检测转换数据 [单位:(°)]

3)数据分析。孔的节圆圆度较好。此加工方式使拉杆孔的位置度提升明显。

2.2 高难度孔加工探究

涡轮第4级叶轮材料为21501-5(工厂牌号),Cr、Ni含量高,材料切削性能差,拉杆孔长径比超过5倍径,镗削加工难度大。

此次试验基于叶轮同质材料试块,设备选用同一台镗铣床。

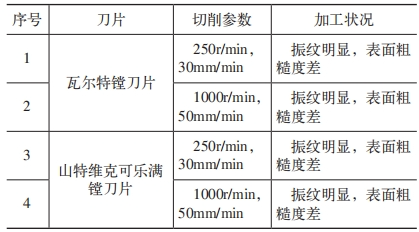

1)瓦尔特模块式镗刀杆。采用常规镗刀在加工长径比大的孔时,表面振纹明显,加工不理想。切削参数见表7。

表7 切削参数1

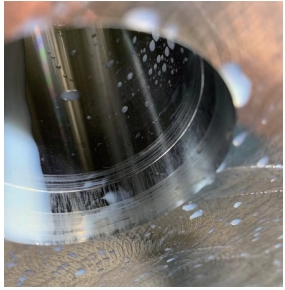

2)选用抗振阻尼镗刀杆。切削参数见表8。京瓷刀片在使用时磨损较快,故采用抗振阻尼镗刀杆+特固克TCMT 110204 FG CT3000(或山特维克可乐满TCGT 110204L-K1125)组合的方式加工此类深孔,加工质量对比较好。表面质量对比如图6、图7所示。

表8 切削参数2

图7 表面质量较好情况

# 03

高精度拉杆孔加工工艺在涡轮叶轮上的应用

3.1 装夹方案

叶轮采用角铁搭压板的方式,竖直装夹。装夹前,保证角铁竖直面和机床Z轴垂直度。通过V形块高度及叶轮外形尺寸,计算确定搭垫块的位置。所有与工件接触的位置均采用铜包铁的方式保护(见图8)。

装夹后,找正叶轮搭压板位置的端面天地左右4点,误差≤0.01mm。

3.2 加工路线

涡轮叶轮拉杆孔加工工艺路线为钻底孔→粗镗→精镗。首先,使用传统找正方法,完成拉杆孔的加工、半精加工。其次,使用杠杆百分表和机床X轴、Y轴分别测出A、B和C、D长度数据(见图9),使用内径千分尺测出两孔径D1(φ42.3mm)、D2(φ42.4mm)。

X轴偏移量为[(A-D1/2)-(B-D2/2)]/2,Y轴偏移量为[(C-D1/2)-(D-D2/2)]/2。

图9数据为实际加工测出的数据,X轴:111.24‒(42.3/2)=90.09(mm),111.34‒(42.4/2)=90.14(mm),X轴偏移量(90.14‒90.09)/2= 0.025 ( mm ),即机床X轴零位向正向调整0.025mm。Y轴:321.25 ‒(42.4/2) =300.05(mm),321.33‒(42.3/2)=300.18(mm),Y轴偏移量(300.18‒300.05)/2=0.065(mm),即机床Y轴零位向负方向调整0.065mm。

最后,通过以上计算得出,将工件圆心X正向调整0.025mm,Y负向调整0.065mm。以得出的新圆心进行12只孔的精加工。

3.3 应用效果

通过该工艺方法完成拉杆孔加工的叶轮,在端面齿自定心啮合后,相邻两级叶轮的拉杆孔同轴度较高,拉杆可自由穿插,燃机转子顺利完成装配。

# 04

结束语

燃气轮机叶轮高精度拉杆孔加工工艺的攻关,为燃机转子装配提供保障。同时,该工艺可广泛应用于各类轴向阵列孔的加工,能有效提高零件加工质量,提升产品的装配精度。

参考文献:

[1] 孟少农. 机械加工工艺手册(第3卷)[M]. 北京:机械工业出版社,1992.

[2] 王先逵. 机械制造工艺学[M]. 北京:机械工业出版社,1995.

[3] 何世禹. 机械工程材料[M]. 哈尔滨:哈尔滨工业大学出版社,1995.

声明:来源网络,内容仅用于知识分享,不作商用,如有侵权,联系我们马上删除。

佛山市国恒网络科技有限公司

是由2011年前身3D打印服务行业的领航技术团队创立,服务规模是根据不同生产需求不断在延伸产业链条,平台通过对加工工艺理解进行优化生产模式,实现单件、中小批量加工服务,此外,平台还在线提供产品技术优化、同步开发、快速制造、多种材料的3D打印服务,为广大客户提供工业制作整体解决方案。

服务热线:0757-82268029

地址:广东省佛山市禅城区三友南路17号泛家居电商创意园6号楼F座二层