钢液在冶炼过程中产生的夹杂物,是铸钢件产生裂纹的重要原因之一。为减少钢液中的夹杂物,在冶炼过程中,要加强对脱氧、脱硫、除杂、去气等冶炼操作,并在炉后钢包内采取必要的措施,如加稀土等进行变质处理来改变夹杂物的形状,以减少夹杂物的存在,更好的消除铸钢件的裂纹。

1钢中夹杂物的种类及产生原因

钢中夹杂物主要指钢中非金属夹杂物,一般认为钢中非金属夹杂物常以下列形式存在:氧化物: FeO、Fe2O3、MnO、Al2O3、SiO2、MgO等;硫化物:MnS、FeS等;硅酸盐:FeSiO4、MnSiO4、FeO、Al2O3、SiO2等;氮化物:AlN、Si3N4等。

钢中的非金属夹杂物来源于两个方面:一是随冶炼过程产生,即在出钢时加入铁合金的脱氧产物和浇注过程中钢液和空气的二次氧化产物,称内生夹杂物,此类夹杂物一般颗粒细小,在钢中分布均匀;二是因种种原因从外界带入的,称外来夹杂物 ,此类夹杂物外形多不规则、尺寸较大且分布不均匀,是产生裂纹的主要原因,对钢的危害性较大。

内生夹杂物主要产生于下列几种情况:①在冶炼过程中,脱氧产物未能全部排除,或浇注过程中温度下降,继续反应生成的脱氧产物来不及上浮残留于钢液中,它们有的以小质点存在于钢的基体组织中,有的则集聚成大颗粒(如Al2O3),有的则以固溶状态存在于钢中(如MnO、FeO) ; ②在出钢及浇注过程中,钢液与空气接触被氧化,氧与钢中元素结合形成二次氧化物留在钢液中;在钢液凝固过程中,低熔点的FeS、FeO等由于钢液“选分结晶”,最后在晶粒边界及树枝晶间析出。

外来夹杂物:这类夹杂主要由原料带入泥沙、熔渣及保护渣等卷入,浇注系统的耐火材料受钢液冲刷、浸蚀等进入,滞留于钢液中,多为大颗粒夹杂物。非金属夹杂物在高温下或溶解于钢液中,或单独存在于钢液中 ,但随着温度的下降及成分、气体压力等条件的改变,原来溶解于钢液中的夹杂物,将以独立相分离出来,在结晶过程中聚集于晶界上,成为割断铸钢基体连接的微小单元,形成裂纹的最初源头,从而形成了裂纹的潜在隐患。

2主要夹杂物与铸钢裂纹的关系及减少的措施

在非金属夹杂物中,使铸钢件产生裂纹的主要原因是硫化物夹杂 ,而且它常常和其他因素共同作用 ,使铸钢件裂纹倾向增大。铸钢中 ,硫化物夹杂分成三类:Ⅰ类—球状;Ⅱ类——点链状晶间薄膜状;Ⅲ类——任意分布的尖角状。其中Ⅱ类夹杂对钢危害最大,Ⅲ类次之,Ⅰ类较小。而硫化物夹杂与钢的脱氧程度以及钢中残留铝量有关。铝固溶量低,氧残留少时,可得Ⅰ类夹杂。

脱氧剂对夹杂物的形成及钢的性能都有较大影响。复合脱氧剂的脱氧效果要比单一脱氧剂好,这是因为复合脱氧剂形成的夹杂物较大,容易上浮去除。若钢液脱氧不足,易出现气孔类缺陷,易使铸钢件产生裂纹。但终脱氧用铝量刚够脱氧而无剩余,铝固溶量低,氧残留少,会产生Ⅱ类夹杂,一般用过量铝脱氧,会得到Ⅲ类夹杂。值得注意的是,如用过量铝就会形成较多的氮化铝夹杂沿晶界析出,导致“岩石状”脆性断口,恶化钢的性能。所以说,用过量铝脱氧是不合理的。炼钢时的加铝量及钢中的残余铝量既不能太低也不能太高。用铝脱氧是目前应用广泛的钢脱氧方法。工业生产中通常采用两种脱氧工艺,一种是加铝脱氧工艺,另一种是控铝脱氧工艺。前者是先用铝将钢中的溶解氧完全脱除,然后通过各种方式的搅拌将Al2O3夹杂尽可能多地去除;后者是仅用硅锰粗脱氧,并严格控制钢中的铝和钙含量,以便控制钢中析出的氧化物夹杂的成分、性质和形态。前者的一次脱氧率大于90%,脱氧产物主要是Al2O3;后者一次脱氧析出的脱氧产物量大大减少,一次脱氧产物主要是SiO2。外来夹杂物可以根据其来源采取相应措施加以去除,而内生夹杂物却需通过脱氧工艺及钙处理工艺新技术加以控制。钢包精炼时向钢液中吹入数量更多、尺寸更小的氩气泡有利于一次脱氧产物的去除。为了更好的去除钢中的夹杂物,减少裂纹,冶炼操作采取以下措施。

(1)做好原材料准备工作,防止产生外来夹杂。

(2)采取合理的炼钢工艺:如采取合理的吹氧、配电工艺,保证一定的脱碳速度使夹杂上浮,保持良好的炉况等。

(3)采取复合脱氧剂代替单一脱氧剂。

(4)炉后钢包内加稀土 ,改变夹杂物形状,减少夹杂,以减少铸钢件裂纹倾向,增加钢液流动性。

(5)为了有利于夹杂上浮排除,除了保证足够的钢液温度外 ,出钢后钢液在钢包内要适当静置。另外,使用高质量的耐火材料,保证浇注系统洁净或使用过滤网 ,也是减少夹杂的重要措施。

3稀土复合变质处理去除钢中夹杂及加入方法

加入稀土对去除钢中夹杂物有较好的作用,稀土在钢中主要是用来控制硫化物的,且能脱氧、脱硫。在铸态情况下,钢中MnS夹杂物呈椭圆形或近似于圆形。而较大椭圆形夹杂物是以MnO为核心,外层由MnS或Mn2S2O包围而形成的复合夹杂物。加入稀土后,铸态夹杂物的分布和组成发生了变化,MnS夹杂物被近似球形的细小弥散分布的稀土夹杂物所代替。为了使稀土很好还原,稀土氧化物应当与强烈的还原剂(Ca-Si、Ca-B)混合后加入钢液中,这样才能起到变质处理的作用。采用适当的变质处理,可使硫化物夹杂形成熔点高、塑性小、热力学性质较稳定的球状夹杂物。可以说,稀土和钙是良好的脱硫剂,又是硫化物夹杂的良好变质剂。采用RE2Ca复合处理能够更好地脱氧、去硫、净化、变质,控制非金属夹杂物的形态和分布 , 达到提高铸造低合金钢的综合力学性能。

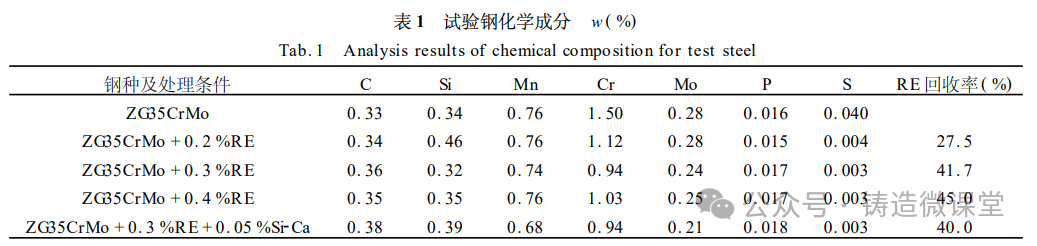

为进一步探讨稀土对铸钢性能的影响,对ZG35CrMo钢中使用稀土复合变质处理进行了试验,所用稀土合金牌号为YX20,含有20.53%RE,40.95%Si;Si-Ca成分中含有26.45%Ca,57.07%Si。复合处理是采用包内加入法,加入稀土时,钢液必须充分脱氧,防止稀土加入时烧损,防止它同钢包耐火材料发生反应。稀土在加入前应很好烘烤。具体做法是按照钢包内钢液量及其含硫多少 ,确定RE和Si-Ca的用量 ,将RE和Si-Ca破碎成小块混合均匀 ,用铁皮包覆,快速插入用铝进行终脱氧扒渣后的钢液中,并不停搅动,处理温度保持在1600~1650℃范围内,然后扒渣,静置1~2min浇注。根据不同的回收率,控制好钢液中稀土残留量与硫含量的适宜比值RE/S,可获得良好的变质效果。

研究证明:当RE/S≈3时 ,可使MnS夹杂完全变质;当RE/S<3时,只能部分变质;当钢中S≈0. 02%时,RE/S=1. 8~2.

5时变质效果最好。变质处理后钢液的化学成分见表1。

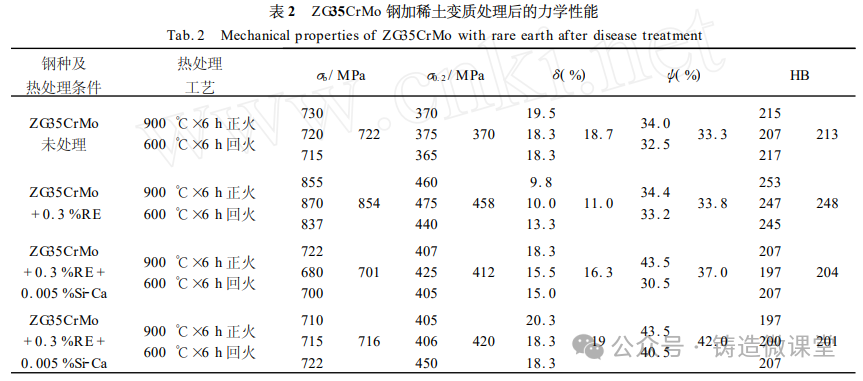

从表中可见,经RE、RE-Ca处理后的钢中含硫量明显下降,而钢液中RE的回收率则随RE加入量的增加而增加。力学性能测试结果见表2。

从表中可以看出,经过变质处理的钢液,力学性能有明显提高,强度提高11%以上,而采用RE-Ca复合处理综合性能更好,冲击韧度提高26%左右。

稀土复合变质处理的作用主要在于净化钢液和控制夹杂物形态,减少夹杂物,同时还有消除魏氏组织、细化晶粒和微合金化作用。即加入稀土复合剂后不但能脱氧去硫,而且在RE/S≥3~6时,MnS会变成球状夹杂物,从而减轻硫的危害,防止或减少热裂,稀土对于改变钢液中夹杂物的形态,减少裂纹 ,效果很明显。采用ZG35CrMo钢生产的齿轮,在复合变质处理前废品率很高 ,而复合变质处理后 ,废品率降低40 %以上,取得了明显的效果 ,获得了很好的经济效益。

4结论

(1)钢液中的夹杂物是铸钢产生裂纹的主要原因之一,不同夹杂物,产生裂纹的方式也不同。

(2)为减少钢液中的非金属夹杂物及防止铸钢件裂纹,要从原材料准备、冶炼工艺、脱氧操作、钢包静置、变质处理等环节上切实做好。

(3)采用稀土和钙联合变质剂对钢液进行复合变质处理,是减少钢液中非金属夹杂物,改变其形状,减少铸钢件裂纹的有效方法。

铸造微课堂所发布未注明原创的文章均转载自网络,是由编辑团队收集整理的资料。本着共享互利的原则,由编辑团队进行简洁化后发送。所有内容仅供个人学习、研讨、参考之用。不得用于任何商业用途!

如果您认为铸造微课堂所发布的内容中图片及文字涉及版权事宜请及时联系告知。接到告知后编辑团队会及时进行删除。

铸造微课堂发布注明原创的文章,欢迎各平台转发分享,但请注明转载来源及原作者。

铸造微课堂不对转载内容的真实性负责,并不承担由此引起的法律责任!

联系邮箱:zhuge110@126.com;kinsimer@163.com。

联系微信号:Kinsimer

长按下方二维码关注我们,为您提供从基础理论到实践工艺等铸造全方位知识。积跬步以致千里,汇小流以成江河。