一SDS干法脱硫介绍

二十世纪八十年代欧洲,比利时人开发了SDS干法脱酸喷射技术。当时这个技术主要是为垃圾焚烧行业开发的HCl脱除干法系统,由此产生的副产物成分为氯化钠,被用来循环利用,回收作为原料再生产纯碱。之后SDS干法脱酸技术在欧洲得到迅速发展,开发了喷射系统,研磨系统,特种产品以及基本系统设计、参数的优化等。目前欧洲市场主要为垃圾焚烧炉尾气脱酸。应用在其他行业包括焦化、玻璃制造、燃煤电厂、危险废物焚烧炉、柴油发电、生物质发电、水泥等等也取得了很好的净化效果。

同期,SDS干法脱酸技术在美国首先被应用在医疗废物焚烧炉和火力发电厂。SDS技术在美国干法尾气脱酸系统性能改善方面开发了很多专有技术并申请了专利技术。

二.SDS干法工艺原理

本烟气脱硫工程采用SDS干法脱硫工艺。脱硫剂采用碳酸氢钠(小苏打),通过化学吸附去除烟气中的SO2,同时,它还可通过物理吸附去除一些无机和有机微量物质。充分反应后将烟气中67%以上的SO2脱除

此工艺将碳酸氢钠细粉直接喷入高温烟气。在高温下碳酸氢钠分解生成碳酸钠Na2CO3、H2O和CO2。新产生的碳酸钠Na2CO3在生成瞬间有高度的反应活性 ,可自发地与烟气中的酸性污染物进行下列反应,一般情况下,300目小苏打碳酸氢钠,烟气温度在140和250 度之间(温度超过140度时迅速发生爆米花反应,由粉末变为蓬松的爆米花,极大的增加了表面积,具备极高的反应活性)。由于碳酸氢钠吸附剂的高度活性,通常略微过量的碳酸氢钠(化学计量因子在1.1和1.3之间)就足够 。

完成的主要化学反应为:

2NaHCO3 +SO2+1/2O2→Na2SO4 +2CO2+H2O

2NaHCO3 +SO3→Na2SO4 +2CO2+H2O

与其他酸性物质(如SO3等)的反应:

NaHCO3 +HCl→NaCl +CO2+H2O

NaHCO3 +HF→NaF +CO2+H2O

三. SDS干法脱硫工艺技术特点

SDS脱硫工艺具有良好的、适宜的调节特性,脱硫装置运行及停运不影响链条炉的连续运行,脱硫系统的负荷范围与锅炉负荷范围相协调,保证脱硫系统可靠和稳定地连续运行。

1)全干系统、无需用水。

由于SDS脱硫剂喷入管道是干态物质,因此为全干系统、无需用水,自然也就没有废水产生。

2)脱硫效率高

SDS干法脱硫工艺反应效率非常高,由于高效脱硫剂(20-25μm)在管道内被热烟气激活,比表面积迅速增大,与酸性烟气充分接触,发生物理、化学反应,因此过喷量很少,可达到无法监测的排放量。

3)合理的脱硫剂均布装置。

在脱硫剂喷入管道位置设有特殊的均布装置,确保脱硫剂与烟气充分接触,使反应条件达到最佳。

4)灵活性很高,可以随时适合最严格的排放指标。

SDS干法脱硫工艺是在管道直接喷射脱硫剂,可根据烟气中酸性物质的含量随时调节脱硫剂的注入量,完全不受其他因素影响,因此,该技术灵活性很高,可以随时适合最严格的排放指标。

5)对酸性物具有很高的脱除率。

对SO2、SO3、HF等酸性物(如有)具有很高的脱除率。

6)对工况适应性强。

在负荷调整时有良好的、适宜的调节特性。SDS干法脱硫工艺是在烟道直接喷射脱硫剂,是一个相对独立的系统,只需根据烟气中酸性物质的含量调节脱硫剂的注入量。

7)副产物产生量少,硫酸钠纯度高,方便利用。

由于高效脱硫剂在管道内被热激活,比表面积迅速增大,与酸性烟气充分接触,发生物理、化学反应,因此过喷量很少,与其他脱硫方法相比,约减少一半;同时硫酸钠纯度高,更有利于副产物的利用。

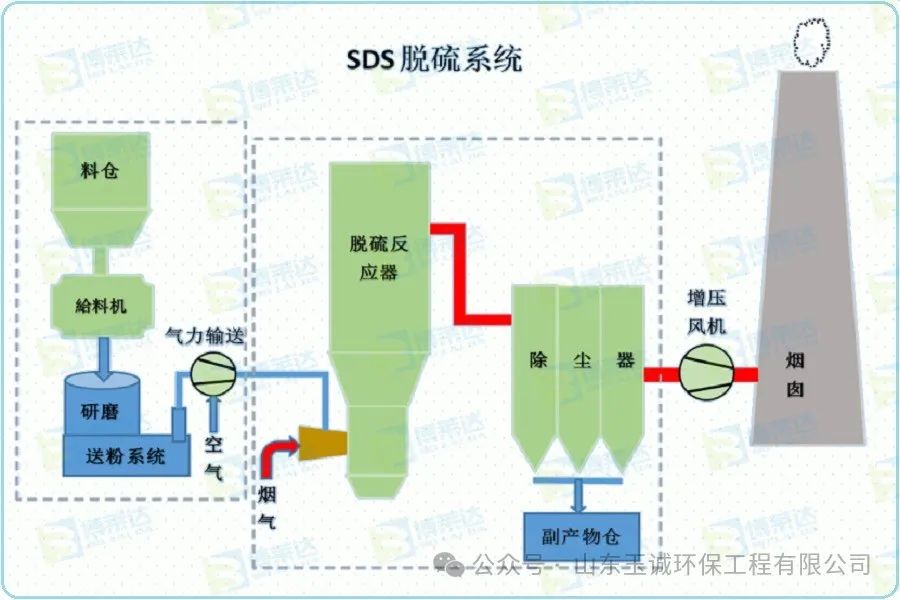

四.SDS干法脱硫系统组成

烟气SDS脱硫工艺系统主要由吸收剂供应系统、吸收剂研磨系统、小苏打喷射系统组成。

1.吸收剂供应系统

本项目采用小苏打干法脱硫工艺,脱硫装置包括上料系统、粉仓系统、给料系统组成(可以根据用户需求选配定制)

①上料系统

脱硫装置采用外购细小苏打粉,厂内将细小苏打粉研磨制成脱硫剂,小苏打粉的上料方式是采用专用罐车运至小苏打粉仓,罐车所配软管与小苏打粉仓体进料管对接,由罐车产生的压缩空气将小苏打粉吹送到粉仓内,完成卸料工作

②粉仓系统

小苏打粉仓系统主要设备包括:粉仓本体及附件、定量给料系统。粉仓的容量按脱硫系统设计工况下10天(每天按24小时计)的小苏打粉耗量设计,

粉仓及附属设备主要包括:粉仓本体、仓顶布袋除尘器、压力真空释放阀、料位计、人孔门、仓壁振打器等。粉仓为圆形筒仓,由直筒段和锥体段两部分组成。仓顶设有脉冲布袋除尘器、料位计以及压力真空释放阀。料位计能随时显示仓内料位状况,并能在PLC系统中实时显示料位,并设有高、低料位报警。

除尘器和料位计等的检修维护等处,设有必要的楼梯平台。

为防止粉仓内物料“搭桥”而引起阻塞,粉仓仓壁配有仓壁振打器。

2.吸收剂研磨系统

为了使小苏打能够和烟气中的SO2高效反应,须对原料小苏打进行研磨,使得产品粒径达到90% < 20~30um。

一般来说,因此在注入烟气管道前必须研磨到d90 < 20~30um,空气分级研磨系统可以保证。

空气分级研磨系统原理

小苏打原料通过进料装置均匀进入研磨区域,随着研磨锤高速旋转,物料与锤头和齿圈产生撞击,使得大颗粒变成小颗粒;颗粒随气流上升至分级区,符合要求的颗粒随着气流穿过分级轮进入烟气管道,大的颗粒返回研磨区继续粉碎,直至符合要求。调整粒径的大小主要通过改变分级轮的转速而得到。

3.小苏打喷射系统

研磨后的小苏打以气体输送方式运输并通过多个喷嘴直接通入烟气混合器,以保证其在管道内均匀分散。

所需的小苏打的量可由脱硫前后的污染物浓度趋势曲线计算,并通过变频器对螺旋输送机进行控制。在螺旋输送机和分级磨之间安装旋转阀,用于隔离气流,以免气流影响螺旋输送机的定量进料。碳酸氢钠在分级磨中进行研磨后,细粉由一台物料输送风机输送至烟气管道。

五.联系方式