乐造MES行业案例 | 某航空工业公司数字化车间的“私人订制”

2024-03-26 21:10 浏览:10

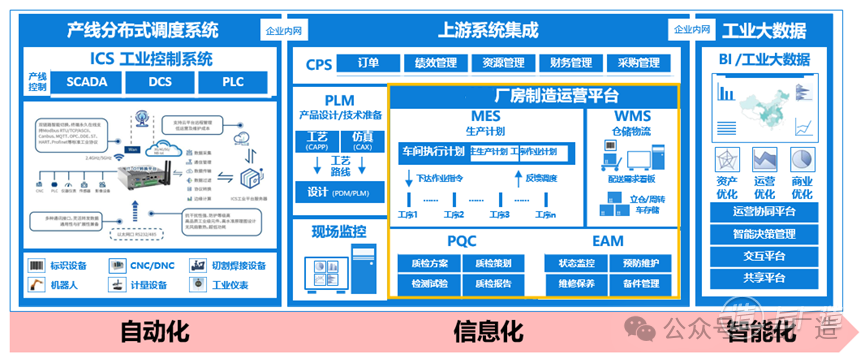

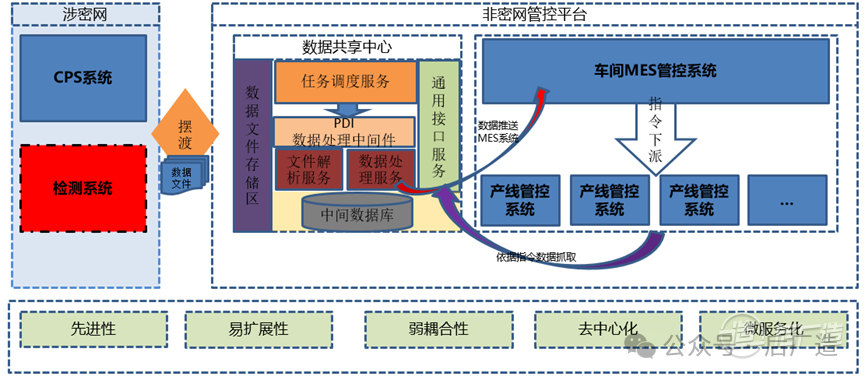

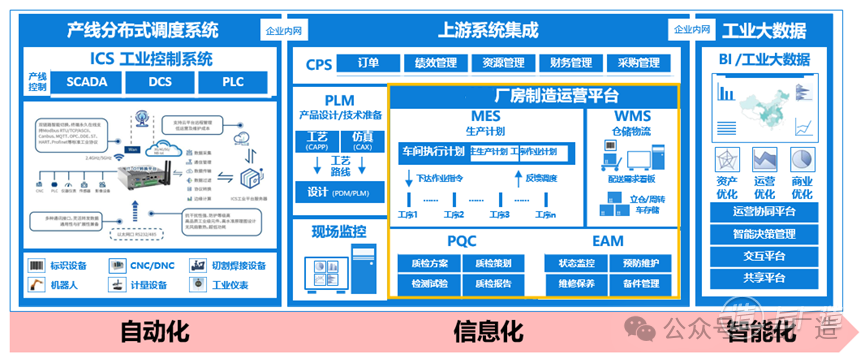

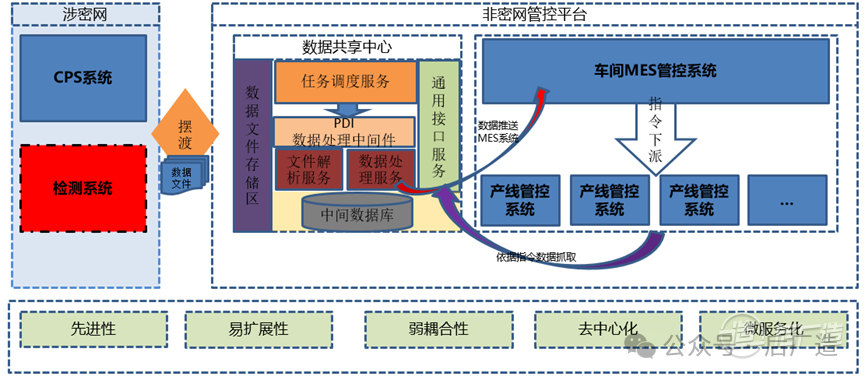

回复【32】,免费领《32份智能工厂解决方案合集》回复【入群】,加入智能制造/低代码/PLM/MES等交流群数字化浪潮的席卷下,让某航空工业公司受到前所未有的冲击,公司上下都在力求突破。而生产车间作为重点的数字化转型对象,通过上线乐造制造执行系统(MES)为其实现了数字化的“私人订制”。在此之前,某航空工业公司的生产车间面临许多痛点,严重阻碍了车间提质增速的步伐:痛点一:各个生产环节存在信息孤岛,尚未打通数字化生产线 ;痛点二:现场数据复杂,缺乏有效的组织管理,无法保证信息的继承性和可追溯性;痛点三:纸质化办公经常会出现工作失误,导致生产质量出现问题,工期延误。乐造制造执行系统(MES)为某航空工业公司量身打造出一套包含工艺、计划、执行、质检、仓储物流、人员、设备、综合管理等多业务场景协同智能车间管理系统,使车间实现了全面的数字化管控。同时基于数字孪生技术围绕车间MES管控的各要素信息构建数字孪生体,包括车间立体库、物流调度、刀具生命周期管理等模型,实时感知设备状态信息,进行动态可视化展示,实现设备状态3D可视化、在制品运动轨迹可视化及生产流程可视化。乐造制造执行系统(MES)通过在数据层、管控层完成数据打通及对接,并对车间的各项业务报表进行可视化展示。数据无缝打通:建立数据共享中心,与某航空工业公司其他周边 信息系统无缝对接,实现数据互联互通。数据可视化展示:通过采集工单、零件、工序、人员、设备等生产任务信息,建立数据统一规范化模型,进行智能分析, 形成全面的数据展示看板。生产流程管控:与车间WMS、物流、产线管控等系统对接,实现车间生产全流程调度管控。业务流程管控:与业务流程深度融合,以表单作为业务载体,通过工作流进行业务传递,结合统计分析报表,对任务进度、状态 、任务]等进行全方位的管控。提升管理能力:流程驱动业务--管理与信息化的深度融合,通过MES系统与业务流程深度融合,全面提升了车间的管理能力。提高生产产能:车间通过自研的系统智能化的排产计算(运筹学算法、启发式算法、智能算法、计算仿真算法等主要算法)降低传统人工计算排产重复工作频次、提高排产效率、提高排产精确度。提高生产合格率:通过数据采集进行不良品监控和缺陷追溯,深度惯策了问题管理、质量标准和质量规程,达成实时监控和预警,有效的实现了持续改进和优化目标,,提升了产品合格率,提高了产品质量水平。提升追溯效率:通过二维码、FRID等孪生物料批次、工艺执行、产品数据等来建立产品的全流程溯源体系,支持产品的从设计阶段到生产过程的全生命周期追溯,并可以实现自适应的生产模式,从而更进一步提高追溯效率。全面数字化、提质增效、全面溯源……通过乐造制造执行系统(MES)为某航空工业公司打造出的车间数字化“私人订制”为其带来了一场“数字蝶变”,让其在数字化转型的道路上更近一步。如果您也想针对厂房/车间进行数字化的“私人订制”,可添加客服微信(qingtian9707)详细了解,我们的技术专家将竭诚为您服务。《中国制造2025》中明确指出:“推进制造过程智能化,在重点领域试点建设智能工厂/数字化车间。”由此可见,数字化车间建设是智能制造的重要一环,更是制造企业实施智能制造的主战场,而乐造制造执行系统(MES)也在不断迭代升级,牵引着制造企业向智能制造逐步迈进。