当前,我国化工企业自动化水平已显著提升,但仍存在着认识和投入不足、发展不均衡、使用不充分等诸多问题。在全面转型升级的背景下,重点化工企业亟需引入全流程自动化控制系统和智能化监测设备,实现生产全过程自动化和智能化,提高生产安全水平和生产效率,提升企业核心竞争力。

近期,由江苏省应急厅委托,江苏省安全生产科学研究院组织,科远智慧等单位共同参与起草的《重点化工企业全流程自动化控制配备和提升规范》正式发布,为涉及重点监管的危险化工工艺的化工、医药企业生产全流程自动化建设提供了指导意见。

1+6+N

助化工企业全流程自动化、智能化

科远智慧坚持“科技创新、自主可控”,深耕化工自动化领域二十余年,深切领会化工行业标准规范,以NT6000智能分散控制系统(DCS)、TFS600安全仪表系统(SIS)、SC8000中大型可编程控制器(PLC)、BM6000批量控制系统、SyncAMS智能设备管理系统、SyncSAS高级报警管理系统、APC先进控制系统、SyncPlant管控信息平台等产品为支撑,倾力打造“1+6+N”智慧化工解决方案,在涂料、染料、香料、溶剂、助剂、添加剂、高分子树脂、锂电新材料、有机硅、造纸、农药、食品医药等精细化工细分行业广泛应用,助力化工企业实现全流程自动化、智能化。

原料处理

滑动查看更多

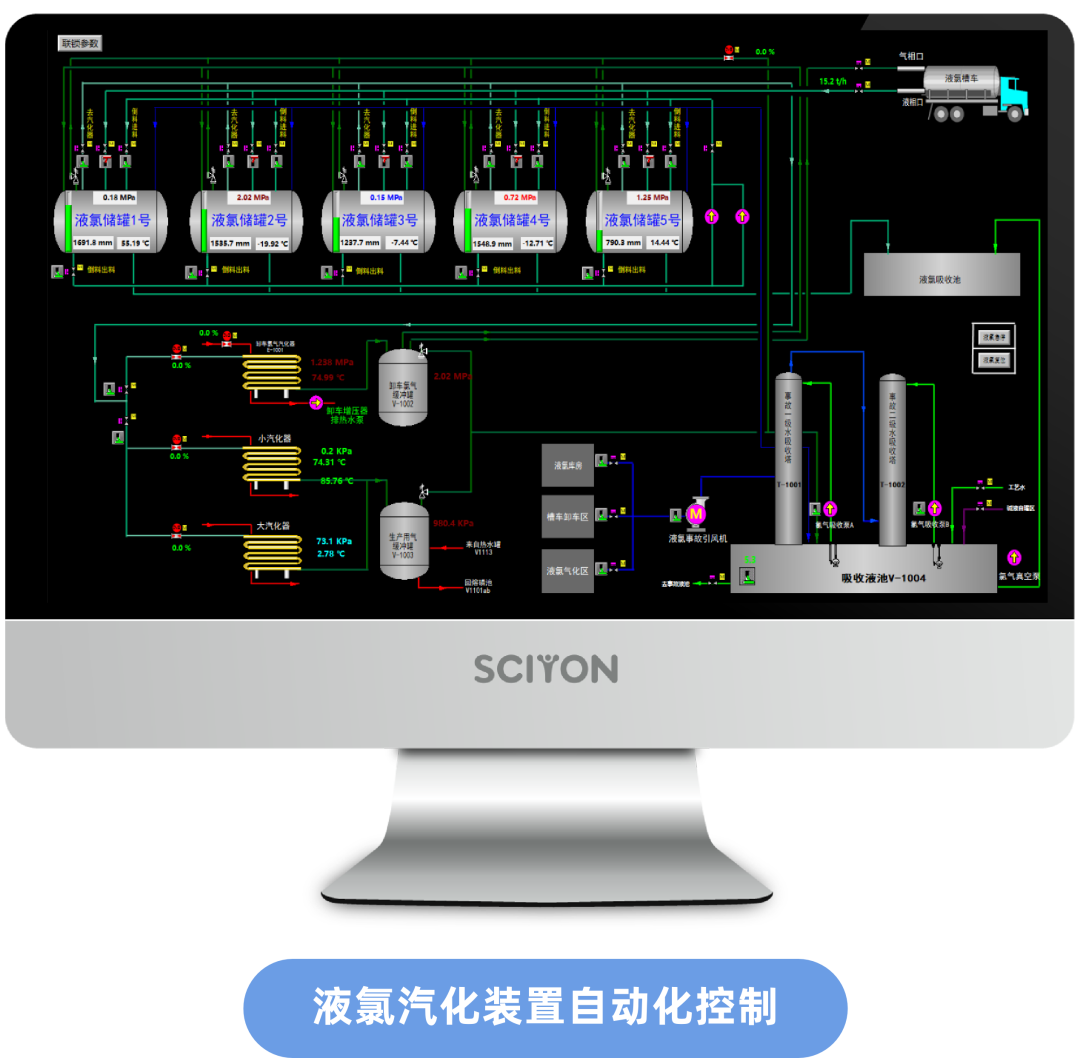

危险化工工艺中涉及物料可能存在相变、有毒、易燃易爆等特性,按照规范应当设置温度/压力远传、超限报警,并与热(冷)媒或泄放系统等联锁;动设备启停、可燃及有毒液体的液位应当与进料设置联锁。

反应工序

滑动查看更多

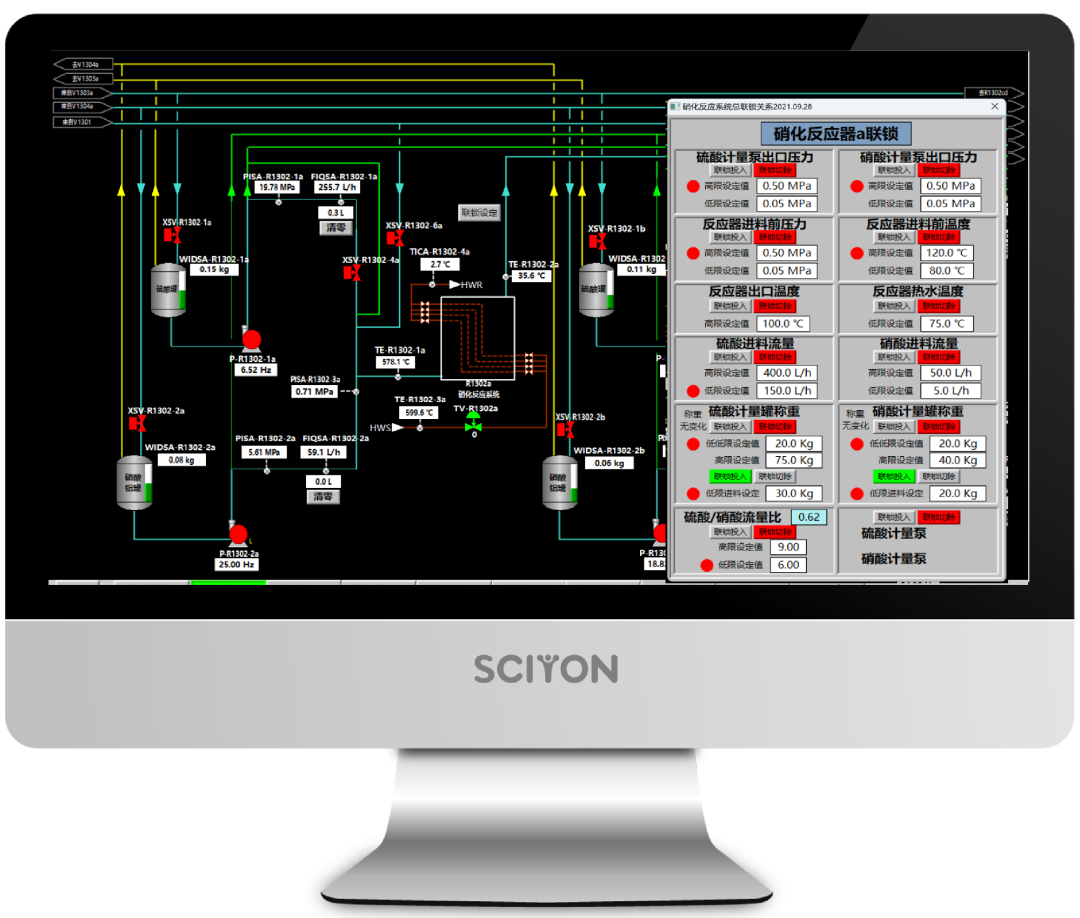

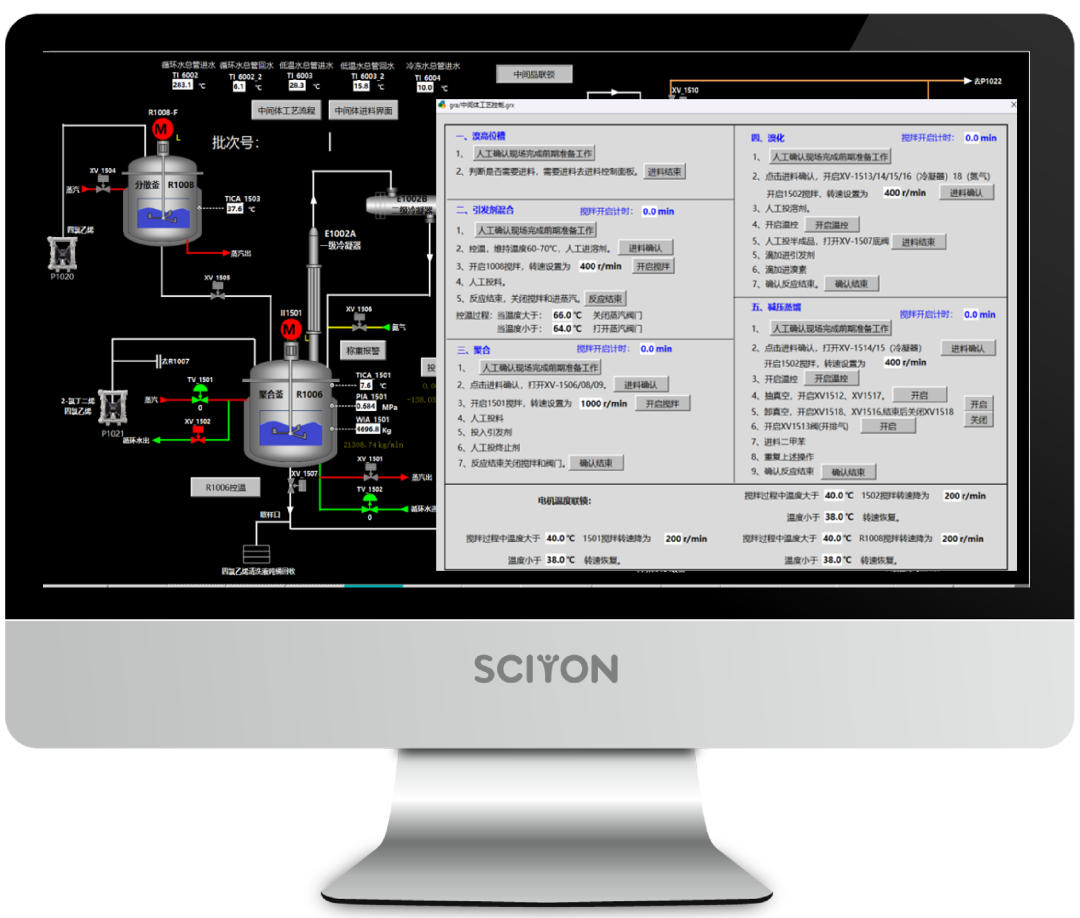

涉及多个化工工艺的设备应当采用顺序控制,重点危化工艺按照规范设置过程自动控制和安全仪表系统。

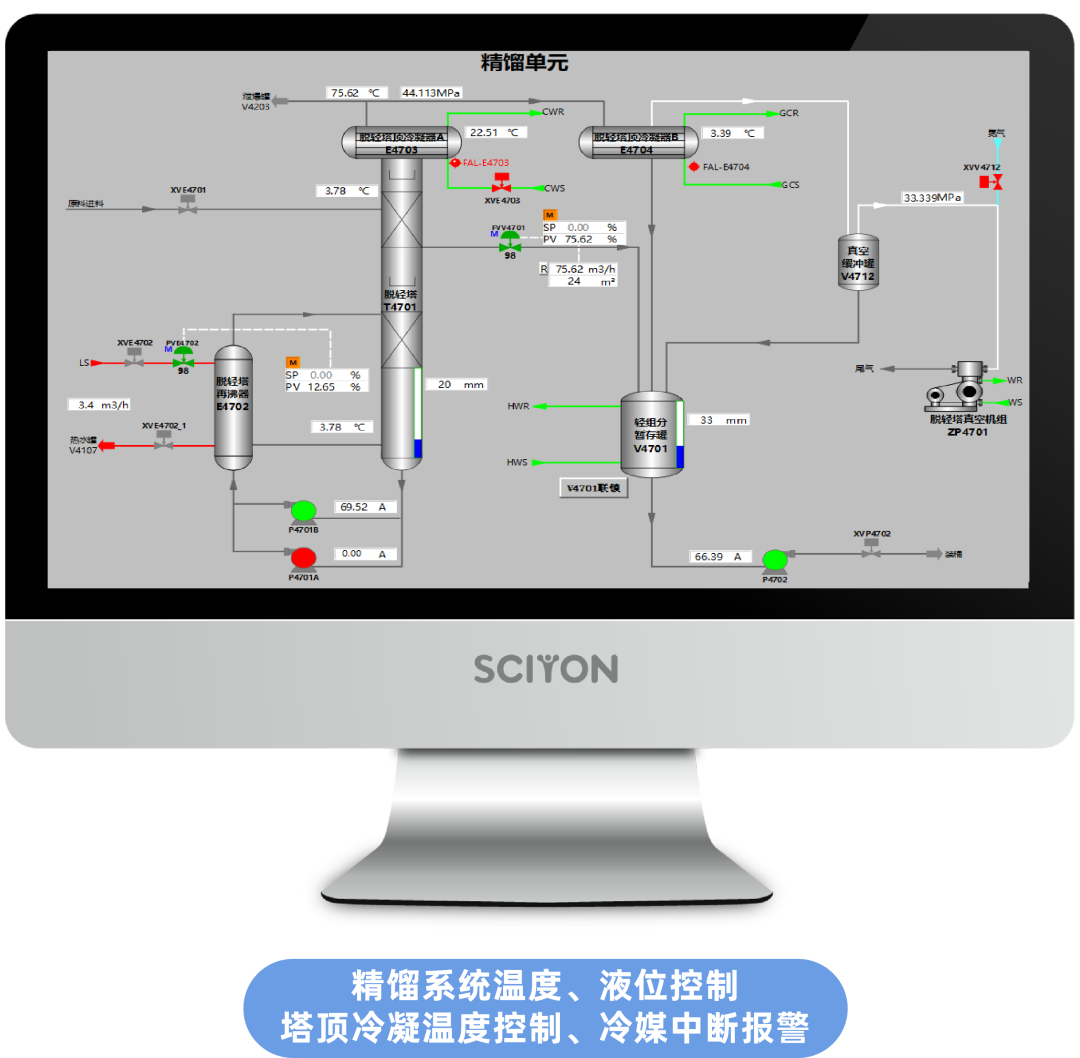

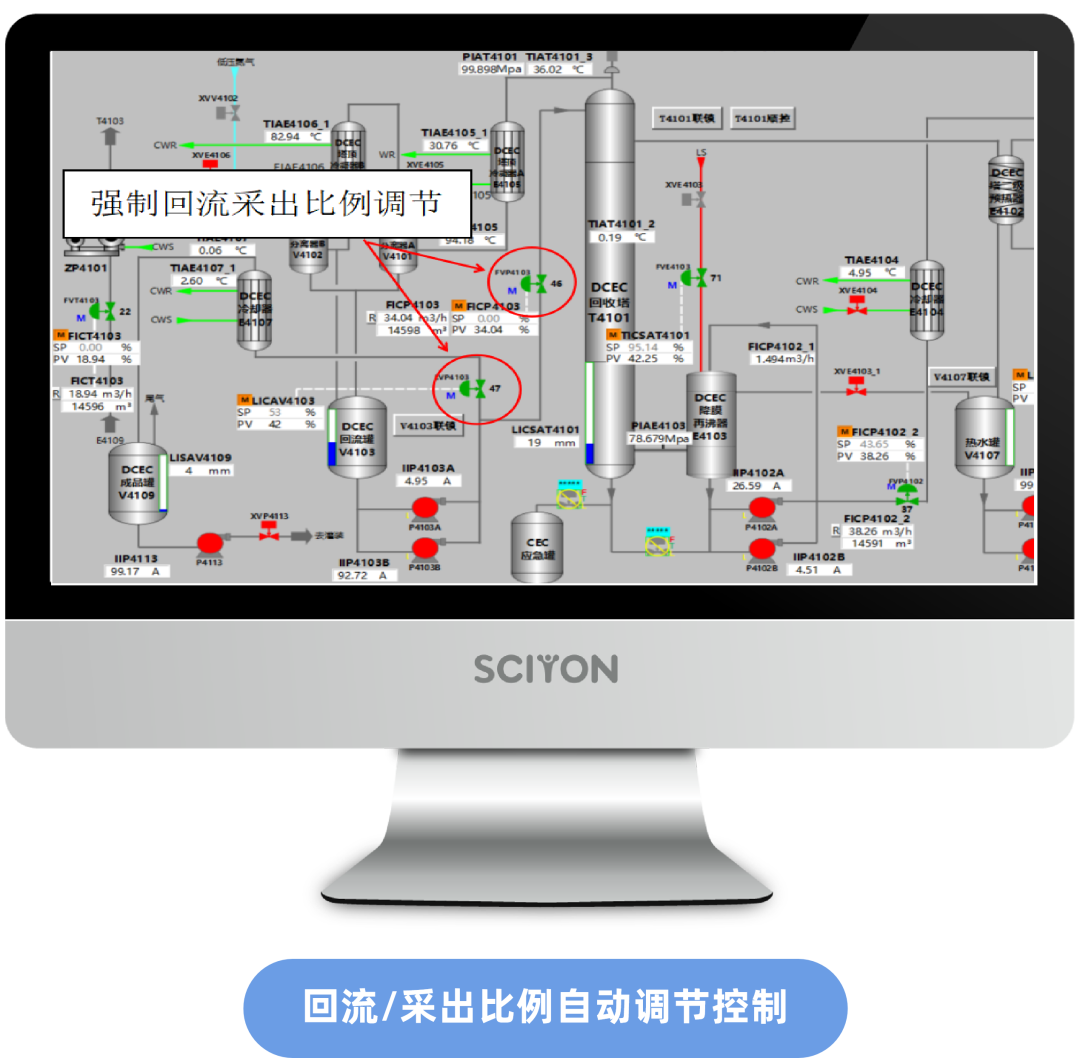

精馏精制

滑动查看更多

连续精馏装置设置液位自动控制回路,塔釜温度与热媒设置自动联锁,塔顶冷凝器设置冷媒中断报警;外置回流应设置回流量调节回路。

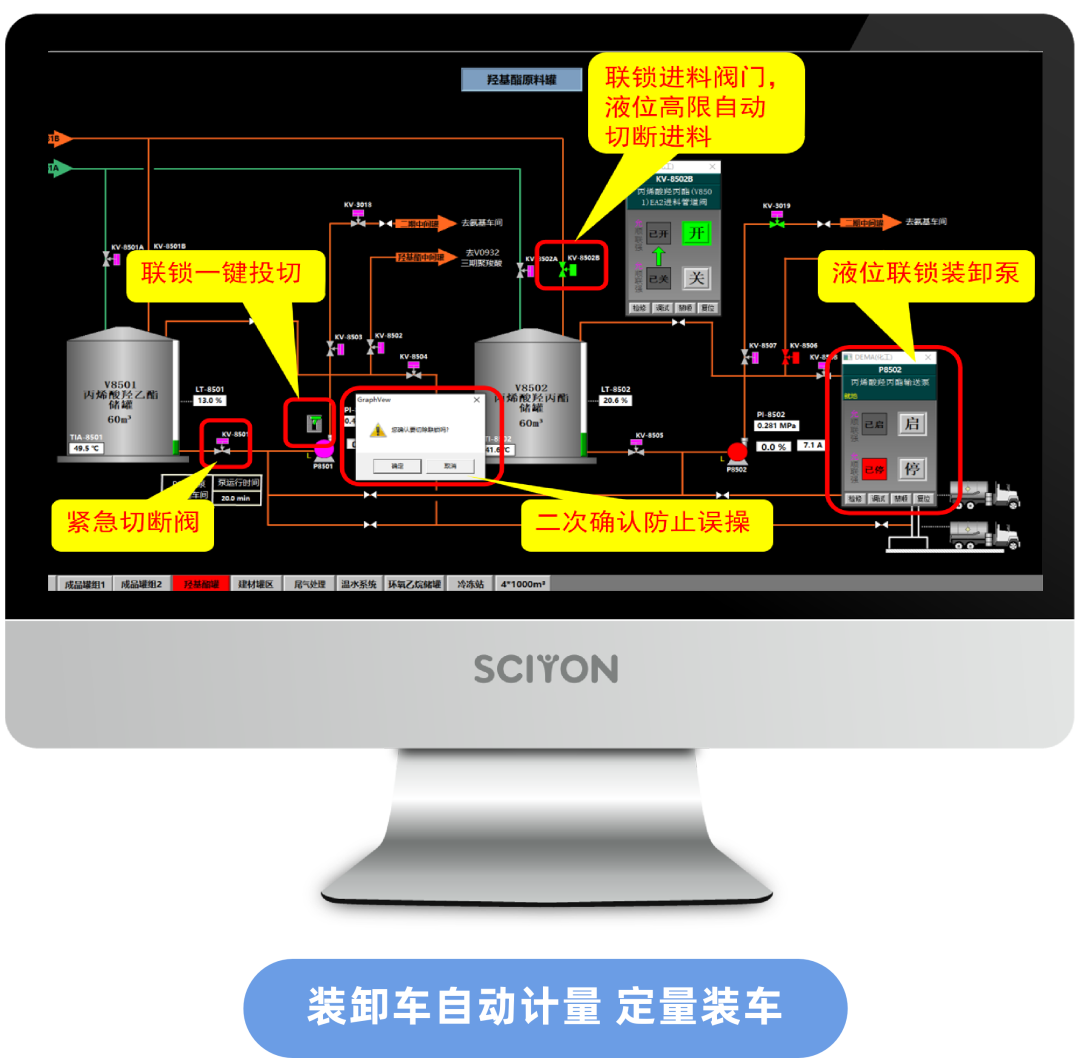

产品包装

可燃或有毒物料包装应采用自动化包装等措施;可燃、有毒及强腐蚀性液体装车采用称重计量联锁功能。

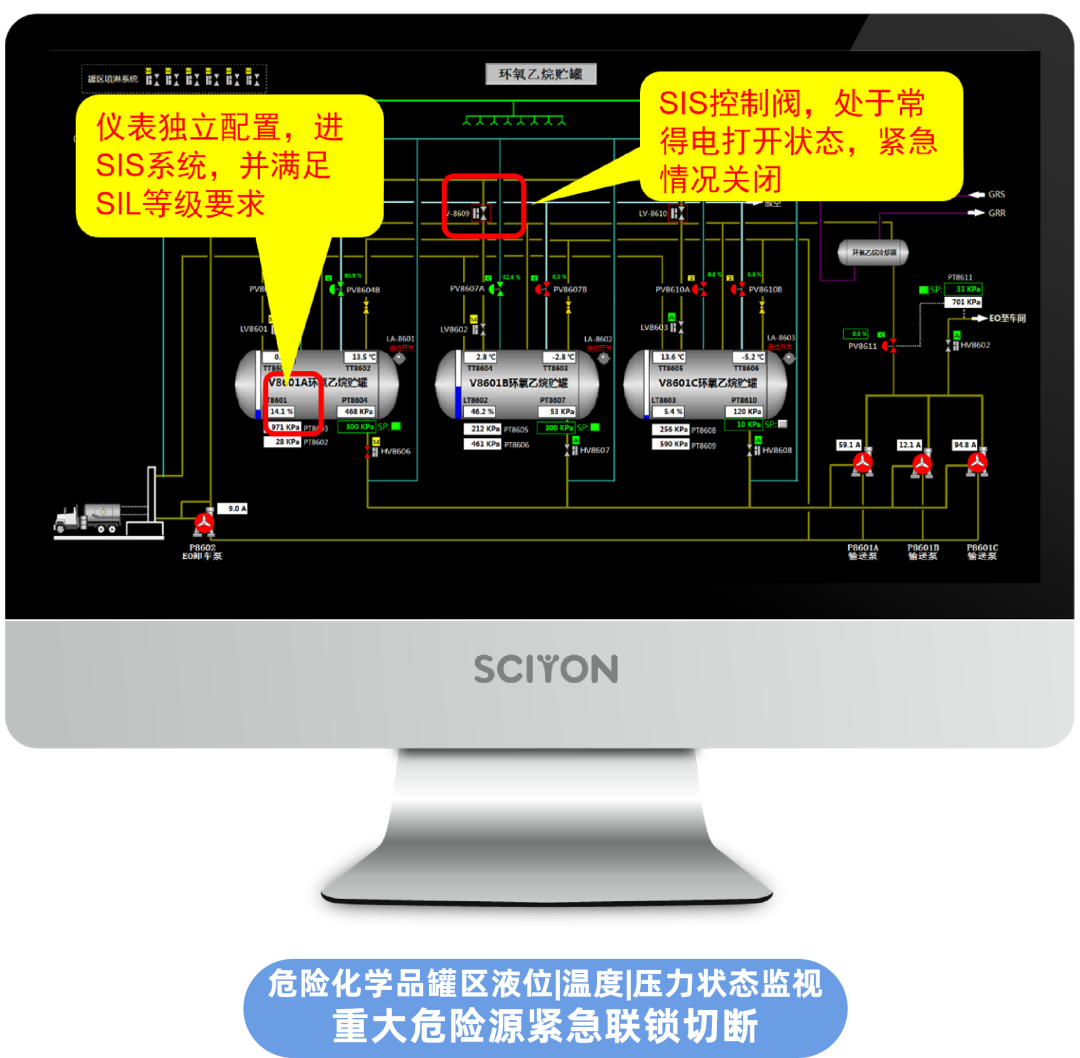

危险化学品储运

滑动查看更多

容积大于或等于100m3的可燃液体储罐、有毒液体储罐、低温储罐及压力罐均应设置液位连续测量远传仪表和就地液位指示和自动控制回路;涉及有毒气体、液化气体、剧毒液体、双氧水的一级、二级重大危险源的危险化学品罐区应设独立的安全仪表系统。

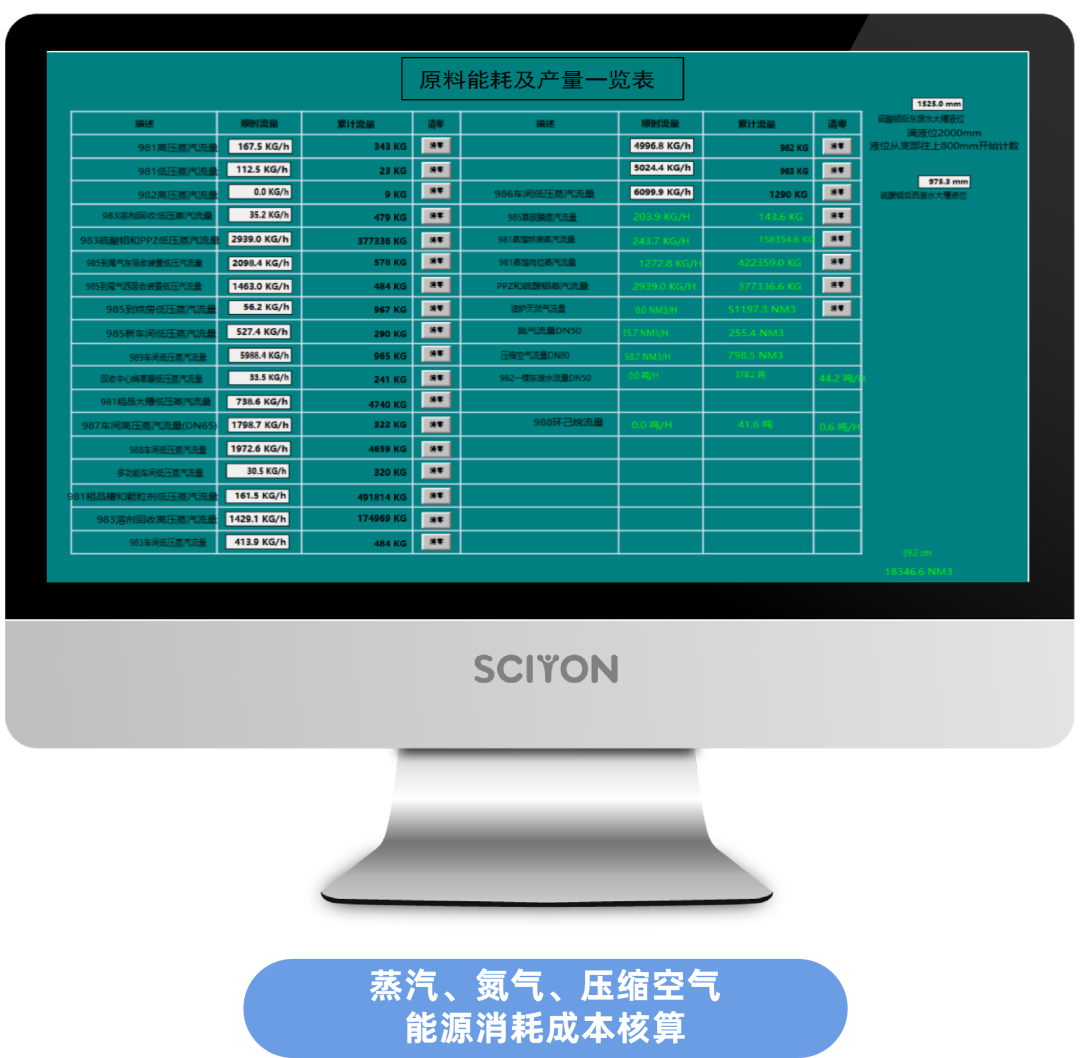

公用工程配套

滑动查看更多

蒸汽管网设置流量、温度、压力监视报警;冷冻盐水、循环水设置温度和流量监视报警;导热油炉设置自动化控制回路;控制室应设置仪表供气系统的监视与报警功能。

走深向实

为化工企业智慧化未来持续赋能

规范的发布实施,将助力引领化工企业向自动化、智能化转型,指导化工企业朝“机械化换人、自动化减人、智能化无人”的目标更进一步。

未来,科远智慧将继续加强技术创新,以更多创新产品和方案,助力提升化工企业本质安全,提高企业生产与技术管理水平,增强企业核心竞争力,为化工企业智慧化未来持续赋能。

供稿:精细化工行业部 陈锴鹏

推荐阅读

◀关注“科远智慧” ▶

求分享

求收藏

求点赞

求在看

欢迎在下方留言互动哦