生物化工通过热裂解等化工技术或通过生物酶催化过程,将生物质(包括CO、CO2等工业废气)转化为能源、材料、化学品等。由于原料绿色可再生,产品可覆盖70%以上的石化下游产品,生物技术已成为公认的可助力化工行业低碳发展的重要路径之一。欧美发达国家的大型能源、化工公司对政策动向及行业态势反应敏锐,其战略选择体现了对未来市场走向的基本判断,引领着化工产品的研发方向,了解其发展策略部署及基本逻辑,对我国企业开展生物化工业务具有重要借鉴意义。

巴斯夫是全球最大的化工公司,为了实现2030年全球范围内温室气体排放量比2018年减少25%、2050年净零排放的目标,巴斯夫充分发挥一体化优势,大力提高能源利用效率、流程效率及副产品利用率,并积极发展生物化工业务。初期,巴斯夫以维生素B2生物合成技术为突破口,逐步扩大生物基产品供应范围,覆盖一体化炼厂所有种类,开展下一代工业生物技术研发。如今,生物技术产品已成为巴斯夫可持续产品的重要组成,6大业务板块中的5个(化学品、材料、工业解决方案、营养与护理、农业解决方案)中均有涉及,成为世界领先的生物基产品供应商。

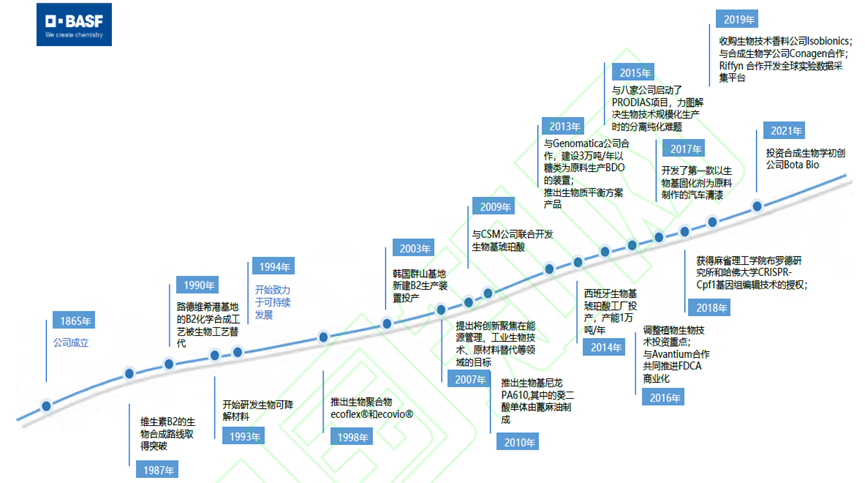

BASF生物质化工发展历程

推出生物质平衡方案产品,协助客户快速减碳。巴斯夫高度重视客户需求,2007年以来,瞄准“快速减碳”目标,推出了240多种符合《欧盟可再生能源指令》和国际可持续发展与碳认证(ISCC)的生物质平衡产品(BMB产品)。通过在化工生产的初始环节添加生物质原料,基于BMB算法将可持续原料分配给最终产品,一体化炼厂几乎所有产品系列都可提供BMB产品,包括汽车清漆、汽车涂料、消泡剂、尼龙、聚氨酯等。2022年,巴斯夫使用植物油、脂肪、谷物、糖等可再生原料共120×104t。从技术角度看,BMB产品主要为“生物质原料+化学工艺”,不改变原有工艺路线,技术成熟度高。从减排效果看,BMB产品普遍具有20%~40%减排效果,部分产品甚至高达90%。对客户而言,BMB产品无需调整配方、设施或工艺,且产品品质丝毫不受影响,能够满足原料可持续、成本控制及装置兼容性等各方面需求。

围绕工业生物技术超前布局,形成完整的合作创新网络。巴斯夫是生物法合成维生素B2的开创者,也是最先意识到工业生物技术(白色生物技术)优势并进行系统布局的化工企业之一。近10年,巴斯夫不断提高研发投入,从2013年的18亿欧元增长到2022年的23亿欧元,生物技术是公司研发的重点投资领域之一。巴斯夫全球三大研发平台中有1个为生物科学研究平台,八大学术研究联盟中的3个均开展生物科学研究。与传统化学工艺不同的是,工业生物技术利用生物体系(如全细胞或酶)为反应剂或催化剂进行物质转化,生产工艺绿色环保、污染排放和能源消耗更少。基于工业生物技术,巴斯夫推出了琥珀酸、1,4-丁二醇、丙烯酸2-辛酯等“超越型”生物基产品,技术及产业化进度全球领先。

由于工业生物技术的研发涉及DNA测序、基因编辑、菌株改造等跨学科技术,近年来巴斯夫围绕技术链重要环节加大对外合作力度。先后获得麻省理工学院和哈佛大学Broad研究院关于CRISPRCas9和CRISPR-Cpf1基因组编辑技术的授权;收购生物技术公司Isobionics,投资基因组测序技术公司Equinom、合成生物学初创公司BotaBio及LanzaTech,并与另一合成生物学公司Conagen达成合作协议,形成了覆盖基础理论—平台技术—生物发酵—工业废气利用的完整技术链布局。

巴斯夫在工业生物技术领域的外部研发合作均围绕其产业链进行,与LanzaTech公司合作,既可利用巴斯夫的工业废气,产品又可作为下一环节的生产原料;与BotaBio公司合作,助力巴斯夫甜味剂、维生素、个人护理品及作物保护等产品生产;与Equinom公司合作,助力种子性能改进及化学品合成;与Riffyn公司在机器学习、数据共享和设计流程优化方面的合作,为巴斯夫利用数字技术推进生物基解决方案奠定了基础。

重视关键中间体的生物替代,逐步向产业链下游拓展。巴斯夫是全球最大的化学中间体生产商之一,中间体产品超过700种。在布局大宗产品生物替代时,最先从琥珀酸、1,4-丁二醇等中间体切入。为了在低成本培养基中获得高产量琥珀酸,巴斯夫与荷兰CSM公司合作培育可适应不同原料的专利菌种,2014年实现生物基琥珀酸量产,产能达1×104t/a。作为全球最大的丁二醇生产商,2013年与美国Genomatica公司合作,建设以糖类为原料的3×104t/a生产装置,战略部署走在世界前列。基于生物基琥珀酸和1,4-丁二醇,进一步延伸生产γ-丁内脂、四氢呋喃、聚四亚甲基醚二醇、聚氨酯、聚对苯二甲酸丁二醇酯等产品,从单点产品突破,逐渐实现C4产业链生物基产品贯穿。

道达尔能源是全球最大的多元化综合能源公司之一,也是生物化工业务起步较早的能源公司。经过多年发展,公司生物化工业务主要涵盖三大领域:生物基油品、生物基化工原料、聚乳酸及生物甲烷。目前,公司拥有2家生物燃料炼厂(LaMède生物炼厂、Normandy工厂)、2家生物化学品生产厂(Oudalle特种化学品厂、Rayong化工厂)和1家聚乳酸工厂(道达尔能源与科碧恩的合资工厂),另有2家炼厂正在改造(Grandpuits零原油平台、Wakayama炼厂),改造完成后生物炼厂数量将占比达25%。2022年,在道达尔能源的产品组合中,生物燃料包括可再生柴油和乙基叔丁基醚(ETBE),占比为0.35%,按照公司绿色转型目标,预计2030年,生物燃料在公司产品组合中的占比将达到5%,石油产品、天然气和电力业务占比分别为50%、30%和15%。

道达尔能源公司生物化工业务主要发展历程

立足能源业务,不断强化低碳能源产品优势。作为能源公司,道达尔能源将燃料添加剂——生物基ETBE及植物油甲酯(VOME)作为切入点开始生物化工业务尝试。公司在欧洲建成(含合作建设)7套ETBE生产装置,并在炼厂柴油中调入VOME。随后成立天然气及新能源部,大力发展生物甲烷和新能源业务。通过参与法国未来燃料计划,投资Gevo、Amyris生物燃料公司,扩大生物燃料生产规模,提出2030年可持续航空燃料(SAF)产能达到150×104t/a,在全球SAF市场中份额达到10%的目标。公司陆续对4家传统炼厂进行生物炼制改造,将光伏产业与生物燃料产业融合,利用SunPower技术供应绿电。此外,收购生物天然气公司FonrocheBiogaz、PGB,并与CleanEnergy公司合作,生物甲烷产能达到1.1TW•h/a,成为欧洲第二大沼气生产商,低碳能源产品组合优势更加突出。

上下游统筹布局,构建稳定的供应链。道达尔能源注重全产业链布局。一是挖掘多元化可再生原料,从第一代粮食、糖类作物向第二代动物脂肪、餐饮废油等废弃生物质原料转变,并进一步向微藻扩展。先后与中国科学院青岛生物能源与过程研究所、Veolia集团合作,开展微藻燃料相关研究。二是逐步延伸产业链,增加下游产品供应品种。依托LaMede生物炼厂的可再生石脑油,道达尔能源在欧洲的所有聚合物工厂均已获得ISCC PLUS认证,聚乙烯、聚丙烯、聚苯乙烯全系列产品均能以生物基产品形式上市。与科碧恩合资建成7.5×104t/a的聚乳酸工厂,构建“糖—乳酸—丙交酯—聚乳酸”全产业链,丙交酯产能达10×104t/a,成为全球为数不多的掌握聚乳酸全产业链技术及回收解聚技术的企业之一,是全球第二大聚乳酸生产商。

加大研发投入,保持技术优势。在转型过程中,道达尔能源高度重视技术研发,并通过大量对外合作强化技术优势。2021年,公司整合成立研发部门OneTech,下设18个研发中心及试点,开展研发及相关技术服务活动。2017年,公司在低碳能源(可再生能源、生物质、电池等)方面的投资占研发预算的28%,2023年该比例上升至65%。在规模化生产过程中,为保证技术先进性和竞争力,与芬兰耐思特、美国Gevo、Amyris、法国石油研究院、德国伍德等多家公司或研究机构合作,进行可再生柴油或SAF技术研究,选择技术成熟度高、具有市场竞争力的技术进行商业化[19]。与Amyris合作开发法尼烯(SIP)生产技术;在LaMede炼厂改造过程中,选用法国石油与新能源研究院的生物燃料技术;在即将投产的Grandpuits零碳原油平台选用UOP生物燃料技术。

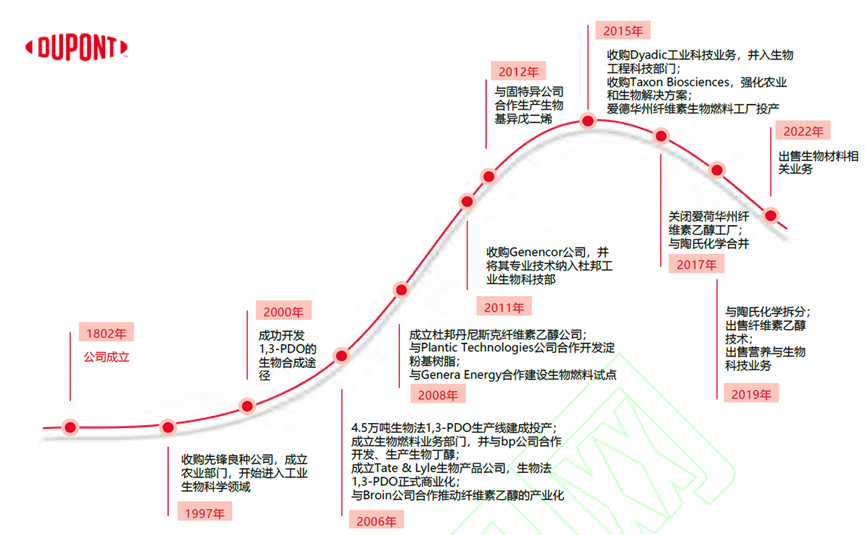

杜邦是世界领先的科技创新型化工公司。公司成立以来,核心业务从19世纪的炸药、20世纪的石油化工、21世纪的功能材料,到如今的特种材料,先后历经了几次重大转变。把握产品创新的时代机遇、持续强化研发优势、积极并购重组,是其发展历程中的独特之处。杜邦公司的生物化工业务呈现了“发现机遇—快速扩张—剥离退出”的全过程。

杜邦公司生物化工业务主要发展历程

敏锐捕捉市场机遇,快速成为行业龙头。20世纪末,随着基础聚合物产品市场饱和、大量专利到期,杜邦公司陆续剥离了高密度聚乙烯等盈利能力较弱的传统项目,退出上游石油业务并收缩通用化学品业务。同时,由于发现1,3-丙二醇(1,3-PDO)与自然界中许多生物的碳数具有同比例关系,杜邦公司开始探索生物法生产1,3-PDO的可能性。2000年,与Genencor公司合作首创以葡萄糖为原料生产1,3-PDO的生物合成途径,随后建成产能为4.5×104t/a的1,3-PDO生产线,推出了Sorona®、Zemea®、Susterra®等一系列丙二醇产品。由于成本比传统化学路线降低约1/3,生物法合成1,3-PDO迅速占领市场,杜邦成为1,3-PDO龙头企业。该技术为杜邦公司壮大生物化工业务奠定了重要基础,至今依然垄断全球。

积极扩张与合作,打造引领全球的技术优势。杜邦公司将1,3-PDO、对苯二甲酸丙二醇酯(PTT)及纤维素燃料乙醇作为重点发展的生物基产品,并积极与生物酶及生物炼制领域具有技术优势的企业合作,率先进行更多生物技术的产业化尝试。生物燃料方面,与GeneraEnergy公司在美国田纳西州沃诺尔合作建设了生物燃料试点;与BP公司成立合资企业Butamax,致力于生物丁醇的开发和商业化;2015年在爱荷华州建成当时全球最大的纤维素乙醇工厂,尽管由于经济性等问题该工厂已停止运营,但公司对纤维素应用的探索走在世界前列。酶制剂方面,收购全球第二大工业酶制造商Danisco公司,并将其旗下Genencor公司的酶制剂业务整合并入杜邦的工业生物科技事业部;与Verenium公司共同开发淀粉酶、木聚糖酶、纤维素酶、植酸酶等酶制剂。化学品与材料方面,扩大1,3-PDO装置产能至8×104t/a,市场占有率达80%;与泰莱公司合作开发1,3-PDO的衍生物PTT,并推出Sorona®地毯纤维等代表性产品;与Verdezyne、Rennovia公司合作开发生物基己二酸;分别与固特异、Amyris、米其林、LanzaTech等公司合作开发生物基异戊二烯;与Earthshell公司合作开发含聚乳酸的生物可降解热塑性塑料Biomax®;在伊利诺伊州与ADM公司合作建成产能为60t/a的呋喃二甲酸甲酯(FDME)示范工厂。杜邦6大研发中心中的5家均开展了酶、生物基化学品、生物质转化及蛋白质等生物相关研究,纤维素乙醇、异戊二烯、呋喃二甲酸等生物基产品的开发至今仍是行业关注的热点。

追求差异化竞争优势,果断剥离非核心业务。杜邦公司高度重视股东权益收益,致力于形成差异化、走在全球前列的竞争优势。随着生物技术产品受关注度逐渐上升,行业涌入越来越多的参与者,经历了与陶氏合并重组再次拆分的杜邦定位于为终端客户提供解决方案的特种材料公司,聚焦电子、防护、工业技术、下一代自动化与水处理五大领域,生物化工业务被列为非核心业务逐渐剥离。2021年,杜邦将营养与生物科技业务整体出售给国际香精香料公司(IFF);2022年将1,3-PDO、PTT等生物基产品业务及技术(包括位于田纳西州的1,3-PDO生产基地和位于北卡罗来纳州的PTT生产厂)出售给中国华峰集团,完成了对生物化工业务的整体剥离。

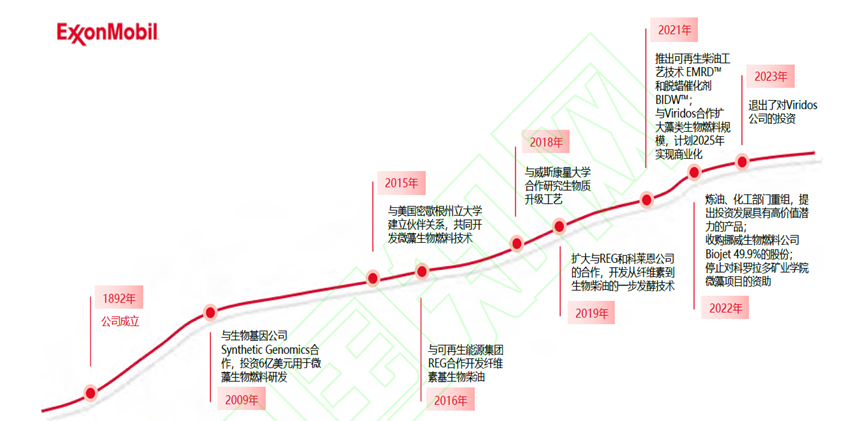

埃克森美孚公司生物化工业务主要发展历程

坚持油品业务主线,生物燃料布局重点从第三代转向第二代。2009年,埃克森美孚将第三代生物燃料作为进入生物燃料领域的切入点,投资6亿美元与生物基因公司Synthetic Genomics合作开发微藻生物燃料;2015年,投资100万美元与密歇根州立大学合作提高藻油及微藻制品的生产效率。此外,还与科罗拉多矿业大学合作,进行藻类光合作用和固碳基础研究。考虑到技术成熟度与经济性,近年将布局重点从第三代生物燃料(以微藻为主要原料)转向第二代(以农林废弃物、废弃油脂等为主要原料),目标是市场存在缺口的可再生柴油和可持续航空燃料(SAF)。为此,停止了对科罗拉多矿业学院微藻项目、生物基因公司Viridos(该公司前身为Synthetic Genomics)的投资。同时,与可再生能源集团REG合作研究利用农业废弃物生产生物柴油;与科莱恩公司(Clariant)合作将原料扩展至不同种类的纤维素;收购挪威生物燃料公司Biojet的49.9%股份,从而增强其对SAF的供应能力等。在生物燃料之外,埃克森美孚与威斯康星大学合作建立生物质升级工艺联合研究项目,通过开发生物基润滑油、基础油等提高生物基产品附加值。

充分利用内外部资源,保持技术的领先性。埃克森美孚生物燃料技术路线主要分为两类:一类是以传统炼化为基础的生物炼制技术路线;另一类是以发酵、酶催化为主的工业生物技术路线。对于前者,埃克森美孚有深厚的研究积累,以自主研发为主。例如,针对植物油、餐饮废油等生物质原料的利用,开发了专有工艺技术EMRD™和脱蜡催化剂BIDW™,通过对甘油三酯进行加氢脱氧异构处理,得到第二代生物柴油或SAF,且产品具有较好的低温流动性。对于后者,纤维素酶、微藻基因工程等工业生物技术开发,主要通过与技术成熟的公司、高校开展合作。

随着我国加快推进生物经济、强化生物基大宗化学品与传统化工的融合,生物化工产业发展驶入快车道。我国相关企业发展生物化工业务,可适当参考国际公司经验策略,在充分考虑技术、市场、产品、竞争力等因素的基础上稳步推进。

来源:雪晶等,国际能源化工公司生物化工业务发展策略分析

第一材智建立了生物基产业交流微信群,并将于5月15-17日在苏州举行生物基产业大会。欢迎业内同仁入群交流或添加好友交流。

交流请加群:(5月11日前有效,不行加我微信)