钢铁是当今社会的核心支柱之一,作为最重要的工程和建筑材料之一,它存在于我们生活的许多方面。然而,该行业现在需要从环境和经济角度应对减少碳足迹的压力。目前,钢铁行业是三大二氧化碳排放国之一,排放物由少数几个地方产生;因此,钢铁厂是脱碳的良好候选者。

2018年生产的每吨钢铁平均排放1.85吨二氧化碳,相当于全球二氧化碳排放量的8%左右。在环境问题日益严重的背景下,清洁生产的工艺需求不断增长。

从本质上讲,钢是通过在1400°C以上的温度下混合碳和铁制成的。初级炼钢使用一种被称为生铁的产品——从矿石中冶炼的铁,其中含有比钢铁所需的更多的碳。

钢铁制造商可以使用一种系统,通过将氧气充入熔融的生铁起泡,在整个金属中产生氧化反应。在此过程中,去除多余的碳,同时通过氧化结合并清除由硅、磷和锰等元素组成的杂质。

该系统被称为碱性氧气炉即高炉-碱性氧气炉法(BF-BOF),是CO2的主要贡献者之一。根据工厂技术水平的差异,如果将用于加热的能耗计算在内,使用煤炭为原料通常为1.8-3.0吨二氧化碳/每吨钢,使用天然气时,排放量为0.7-1.2吨二氧化碳/每吨钢。

然而,一个在1960首次工业化的系统(使用还原性气体与氧化铁颗粒中的氧气反应,生产用于炼钢的高度金属化的还原铁),将受益于绿氢的发展,减少超过95%二氧化碳的排放量,这就是DRI技术。

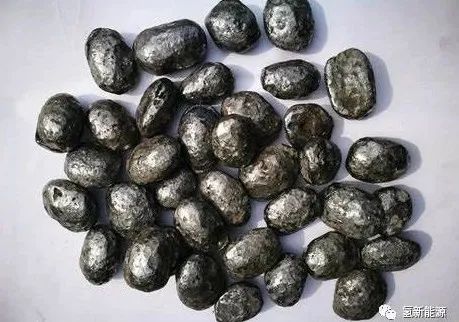

直接还原铁(DRI)是铁矿石在固态条件下直接还原为铁,可以作为冶炼优质钢、特殊钢的纯净原料,也可作为铸造、铁合金、粉末冶金等工艺的含铁原料。直接还原技术是氢冶金在炼铁过程的应用,经研究,氢的还原潜能是CO的11倍,在矿石中的渗透速度是CO的5倍。因此,氢冶金的还原效率和速率大大高于碳冶金。该工艺不使用焦炭炼铁,原料使用冷压球团,不用烧结矿,因此是一种优质、低耗、低污染的炼铁新工艺,也是世界钢铁冶金的前沿技术之一。

然而,因为原料要求高(矿石品位要大于66%,含SiO2+Al2O3杂质要小于3%,煤中灰分要低等)、规模小、设备寿命短、生产成本高和某些技术问题等原因,直接还原铁生产在全世界(尤其是我国)的发展受到一定限制。但是在碳中和的大背景下,直接还原铁技术的不断发展使该技术的前景更为广阔。

绿色钢铁将如何颠覆供应链

根据国际能源协会的说法,“为了实现全球能源和气候目标,到2050年,钢铁行业的排放量必须至少下降50%,此后继续向零排放下降。为了实现这一目标,生产商需要一种新的生产能源以及新的原材料,这些要求将颠覆采矿业的很大一部分。

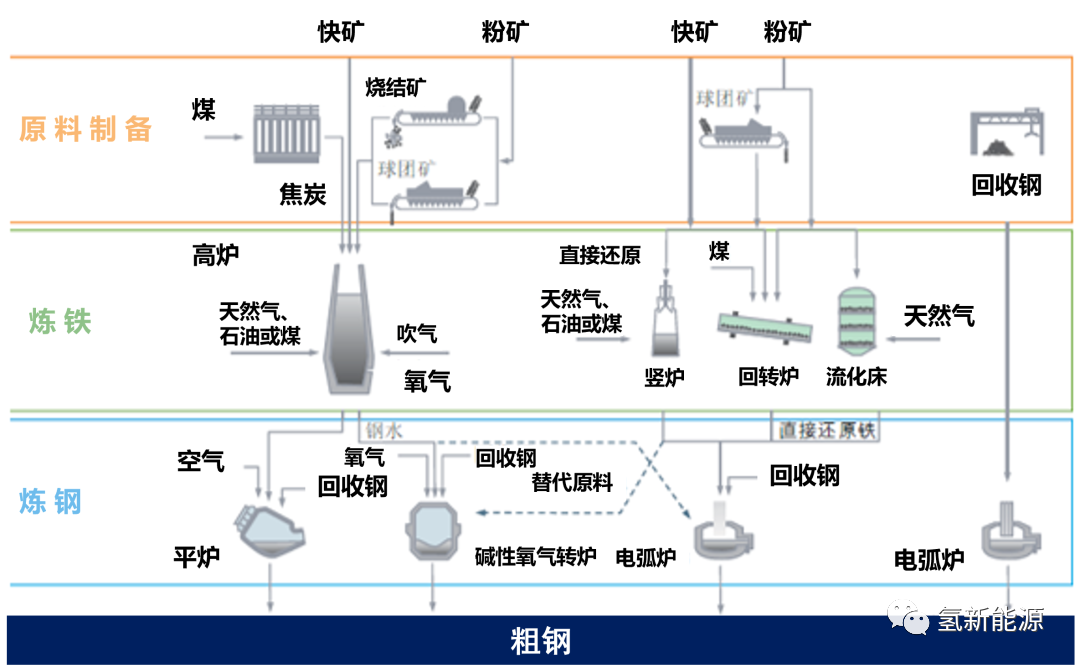

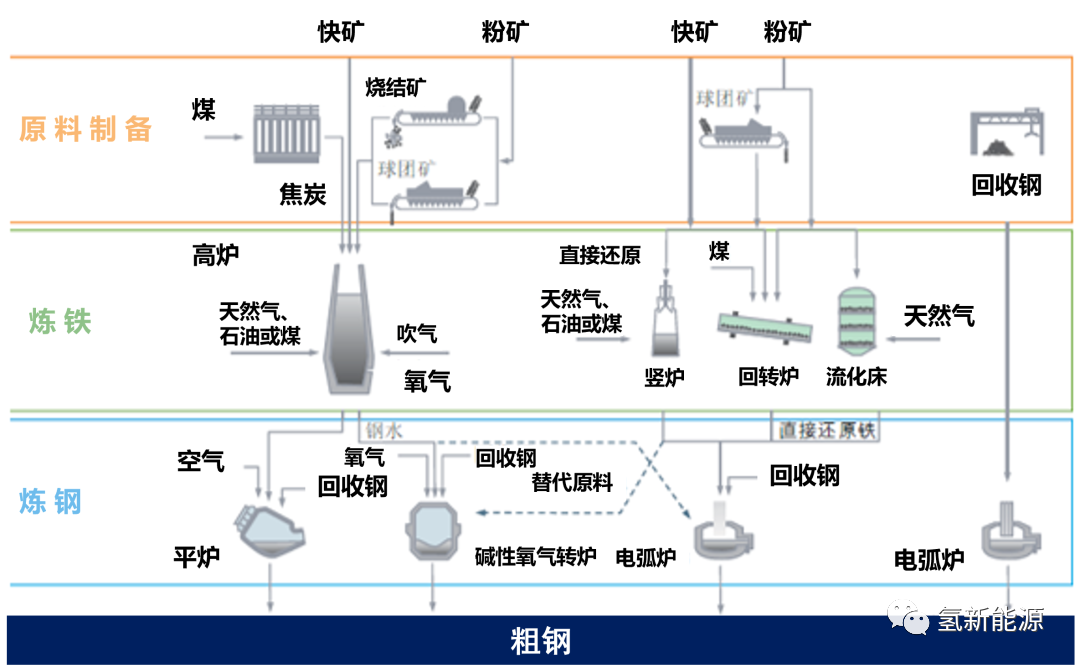

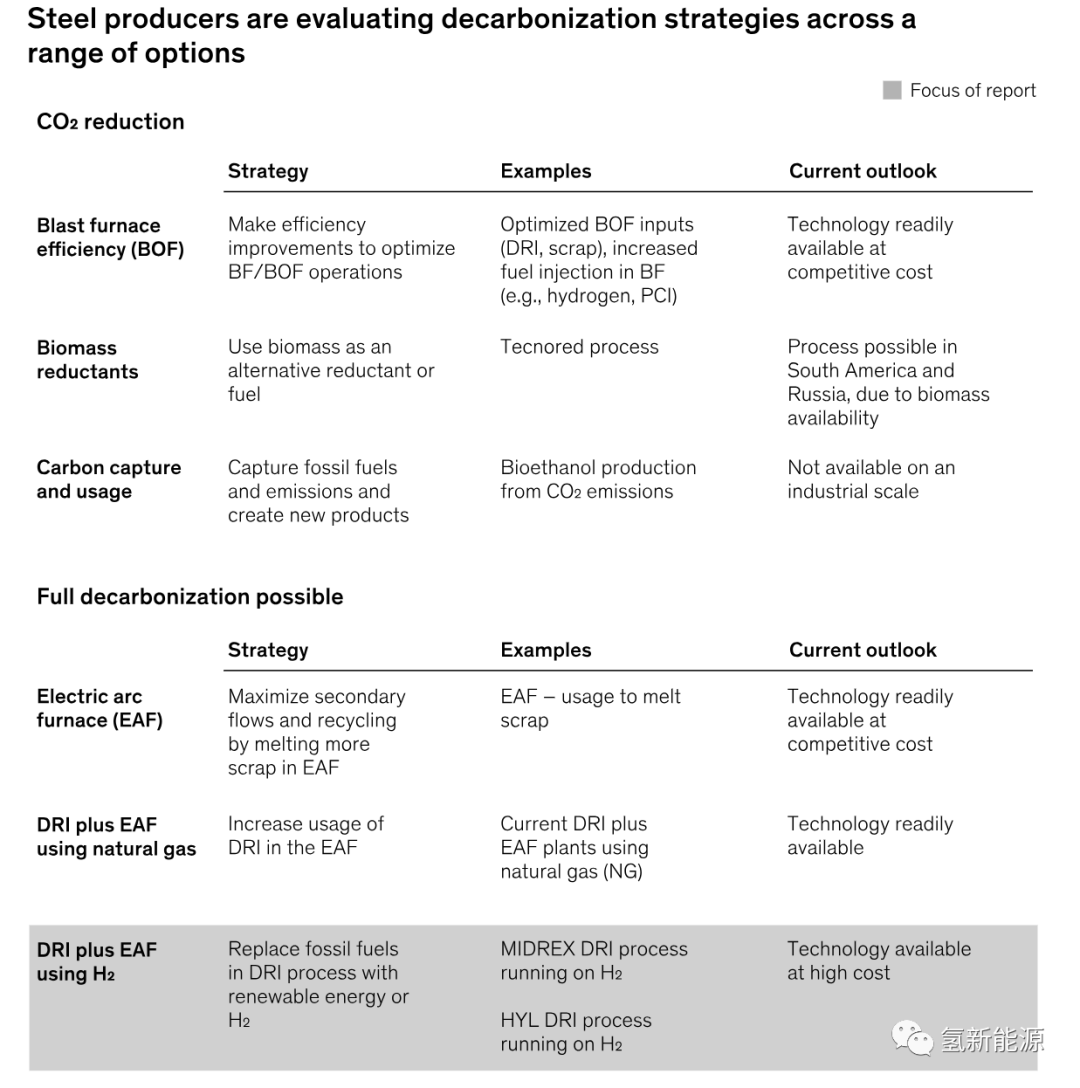

钢铁可以通过两种主要工艺生产:使用集成高炉(BF)/碱性氧气炉(BOF)或电弧炉(EAF)。由于亚洲、欧洲的主要生产方法是传统的、依赖煤炭的高炉/转炉工艺,因此开发突破性技术以减少二氧化碳排放的需求很高。几乎所有欧洲钢铁生产商目前正在制定脱碳战略,并运行试点工厂以评估不同的生产技术。其中包括:

高炉/转炉效率提升:1)通过最大化原材料中的铁含量来优化高炉负荷,以减少焦炭作为还原剂的使用,2)通过例如煤粉喷射(PCI),天然气,生物质或氢气(作为顶部的附加试剂)作为高炉燃料喷射的使用, 3)将高炉煤气作为高效利用。这些工艺能减少二氧化碳排放,但不能提供完全碳中和的钢铁生产。

生物质还原剂:使用生物质,例如甘蔗渣或热解桉树,作为替代还原剂或燃料。该方法需要在生物质供应充足的地区(如南美)进行。在亚洲、欧洲,生物质并不能大规模减少碳排放。

碳捕获和使用:目前,碳捕获和使用在技术上仍为时过早,尚未在经济上得到证明。

增加废料电弧炉的份额: 通过在电弧炉中熔化更多的废钢来最大化二次流动和回收利用。电弧炉生产商更加环保,应对需求变化更加灵活。然而,转向基于电弧炉的钢铁生产需要绿电的商用话化规模供应,以及充足的优质废钢供应。如果没有高质量的废料,可以将低质量的废钢与直接还原铁混合,以满足电弧炉的原料要求。增加基于电弧炉的钢铁生产份额将在钢铁行业的脱碳中发挥关键作用。然而,在高质量废钢供应不足的地区可能会受到限制,对高质量废钢需求的增加也将导致额外成本。

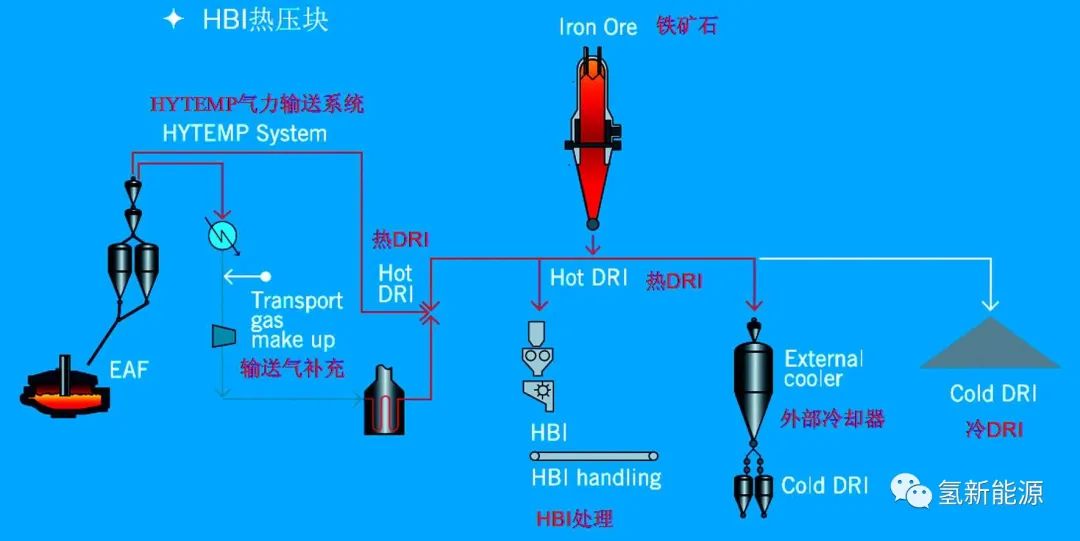

优化直接还原铁和电弧炉:这需要提高直接还原铁与电弧炉结合使用。与传统高炉/转炉方法相比,基于DRI的还原所排放的二氧化碳更少,并且能够在电弧炉中生产高质量的产品。如果高质量废钢有限,则必须使用DRI来保证原料质量。天然气价格较低的地区,中东或北美是主要的直接还原铁生产国,而这一过程在亚洲、欧洲不太常见。这些区域钢铁企业进口热压块铁(HBI,一种反应性较低,因此可运输的DRI)用于BF以优化原料或用于电弧炉,将其与废料混合以提高质量。

氢气直接还原铁和电弧炉: 使用绿氢直接还原铁和废钢与电弧炉相结合。该工艺在直接还原铁生产阶段用可再生能源生产的氢气取代化石燃料。可实现几乎零排放的钢铁生产。所有主要的欧洲钢铁企业目前正在建设或已经在测试氢基钢铁生产工艺,要么使用氢气作为煤粉喷射(PCI)替代品,要么使用氢气直接还原。在这一点上,重要的是要注意,基于电弧炉的钢铁生产不需要完全绿色的氢基直接还原铁供应。

由于高炉/转炉效率计划只能减少二氧化碳排放,不能完全消除,因此不能成为长期解决方案。生物质还原剂以及碳捕获和使用局限性太强。电弧炉份额增加,但需要废刚和DRI的供应。因此,采用使用氢气将废钢、DRI 和电弧炉相结合的方法目前被认为是实现碳中和钢铁生产的最可行选择和长期解决方案,尤其是在亚洲和欧洲。

眼下,钢铁生产商可以将更高质量的铁矿石以及优化高炉(BF)和高氧炉(BOF)燃料进行组合,将排放量降低10%至30%。这样的努力在中国和印度等地尤为重要,这些旧设施的技改可能对整个行业的排放产生重大影响。

产业链变革需要更大的投资

但要实现更大的减排量,将需要对新技术进行大量投资:这可能包括氢基DRI / HBI,电炉、电解水制氢设备等。对取得进展至关重要的还有一点是更加重视循环经济和废钢回收利用,以取代初级钢铁生产。

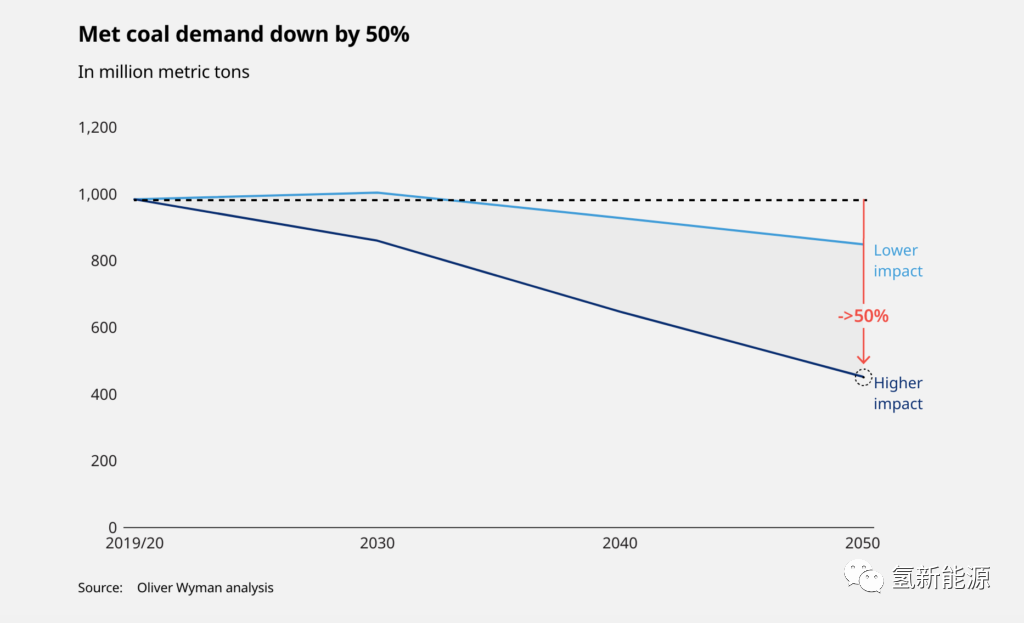

奥纬咨询(Oliver Wyman)模拟了一系列全球和关键的钢铁生产区域情景,假设了技术和减排措施的组合。随着时间的推移,钢铁生产的技术变革将导致冶金用煤的大幅减少。到2050年,需求将在2019年的水平上下降50%。

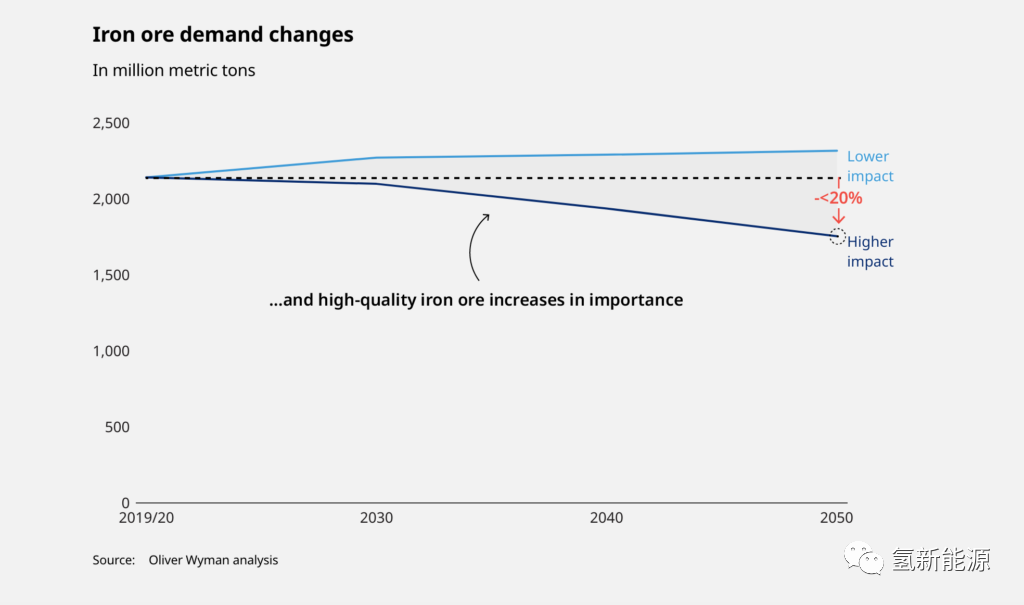

对于铁矿石来说,前景更加稳定,随着直接还原技术的应用。高质量矿石的需求将增加。这些较高等级铁矿石在高炉-转炉路线以及DRI/HBI工艺减排发挥关键作用。目前,已经获得了可观的价格溢价。

基于DRI/HBI的钢铁将发挥重要作用。即使对高品位铁矿石的供应受到限制,预计到2050年,DRI/HBI的需求将大幅增加,最低预期将增加200%。这也表明HBI,一个新的商品市场的形成。

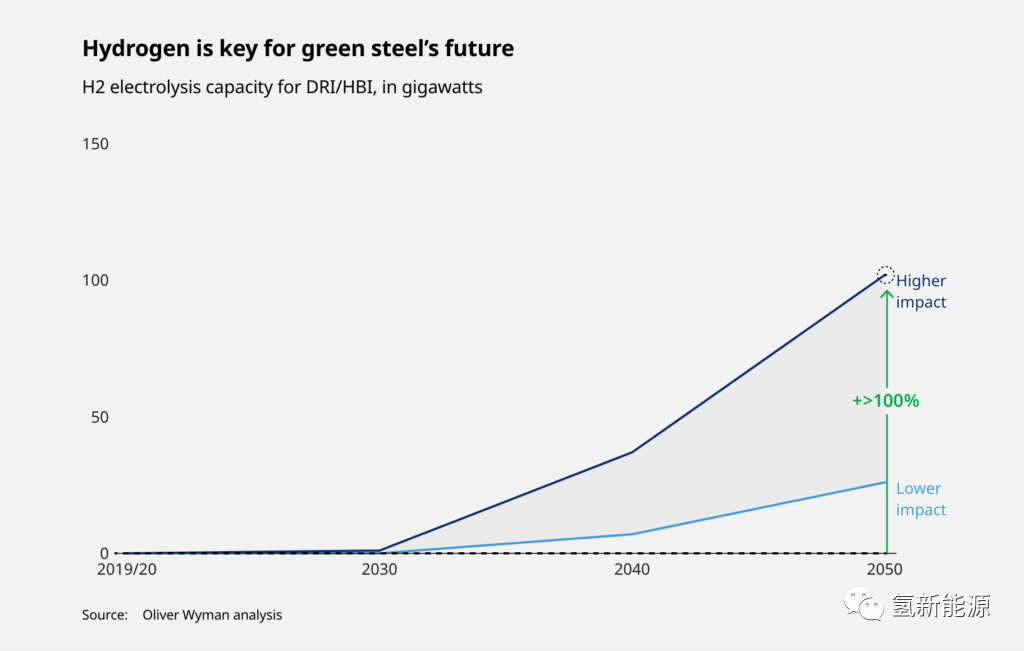

DRI/HBI的使用增加反过来将推动对氢气的需求,并非所有氢气都是绿色的,尤其是在初期。从未来十年开始,电解能力将大幅增加。到2050年,可能需要额外的100GW,而目前专用容量很少。电弧炉和H2电解份额的增加将显着推动电力需求,特别是可再生能源。

最后,废钢供应将大幅增加。对于亚洲国家(中国)来说尤其如此,中国的供应量必须翻一番,将超过4亿吨,以适应基于电弧炉的产量的大幅增长。假设电弧炉从占中国产量的10%跃升至至少40%或更多。

因此,目前市场上焦煤(用于炼钢的煤炭类型)和铁矿石的供应链将转向提供同样规模的电力和氢气、废钢和 DRI/HBI。虽然最终的目标是让这些新投入成为“绿色”,但初期可能没有足够的产量来实现这一目标。

对各个区域经济的影响

澳大利亚可以利用多种资源,包括可再生能源和天然气,成为绿氢供应的领导者。它还拥有巨大的铁矿,可用于生产绿色钢铁产品或半成品的HBI。

瑞典制定了雄心勃勃的计划,利用其资源建立绿色钢铁生产,包括无碳电力和铁矿石,以支持国内汽车生产和其他活动。

俄罗斯的目标是将其天然气用于氢气和直接还原铁生产。

中国希望在非洲等地开始生产高品位铁矿石,以更加独立于澳大利亚矿石生产商,并提高自己的钢铁生产效率。

可预测的趋势

可再生能源、氢气和废钢将重塑钢铁的供应链。能源、技术、工程和回收企业参与供应链转型不可避免。新入局者涌现以及跨行业合作的需求急剧增加,将导致对生产地点和产业环节重新评估。将形成新的伙伴关系和产业生态,共同分担转型成本并开发新市场。其中一个例子是力拓和新日铁签署的谅解备忘录,共同探索和发展低碳钢铁价值链。未将将会有大量能源企业切入钢铁行业。

延伸阅读:莱茵集团和安赛乐米塔尔签署氢能合作——推动德国钢铁行业脱碳

钢铁行业的绿色化是不可避免的,很明显,焦煤业务似乎是最大的输家之一,其他技术和商品,如可再生电力和氢气,显然是赢家。在地区和企业参与者中。这仍然不那么明显。但考虑到将产品推向市场所需的投资量和时间长度,那些愿意迅速采取行动并通过合作伙伴关系承担经过计算和分担风险以帮助创建新的工业生态系统并在钢铁价值链中定位自己的人将获得优势。

直接还原工艺

直接还原铁矿石有几种工艺:

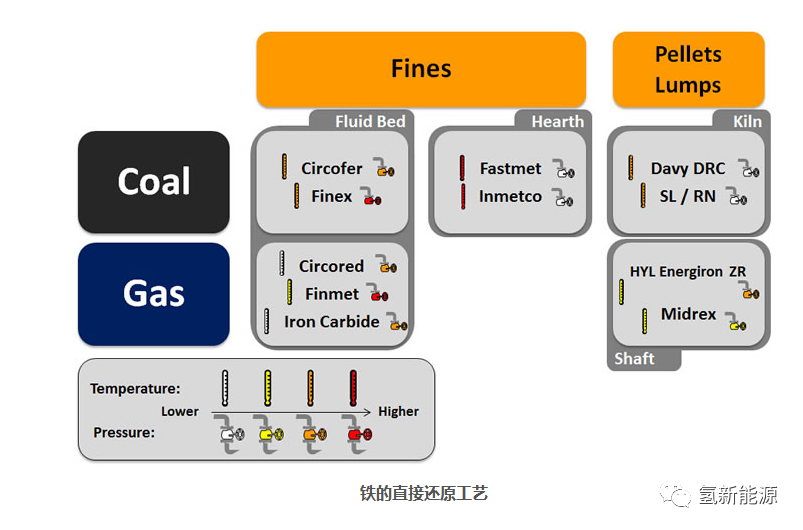

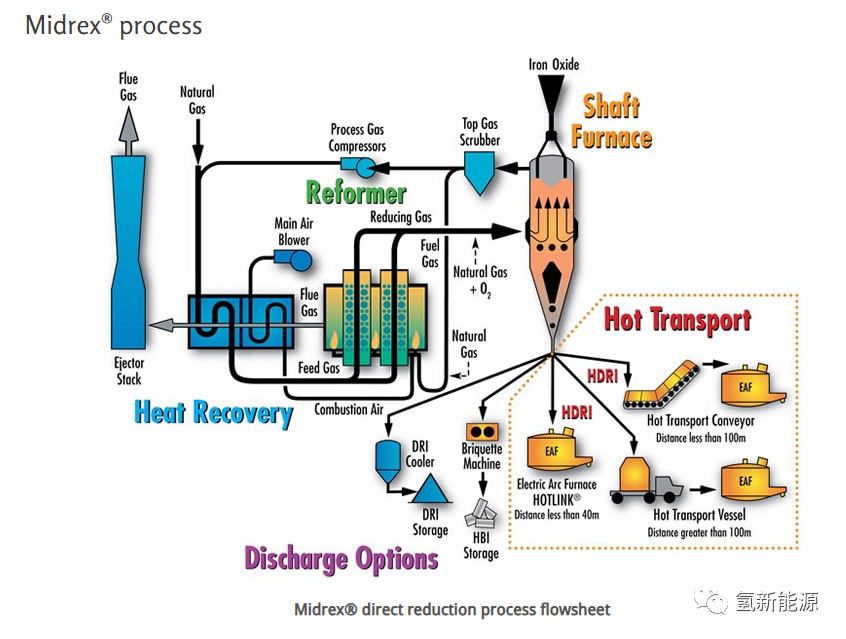

气基竖炉工艺(Midrex®和Energiron是主要工艺)该工艺占全球DRI产量的75.8%(2019年全球DRI产量1.081亿吨)

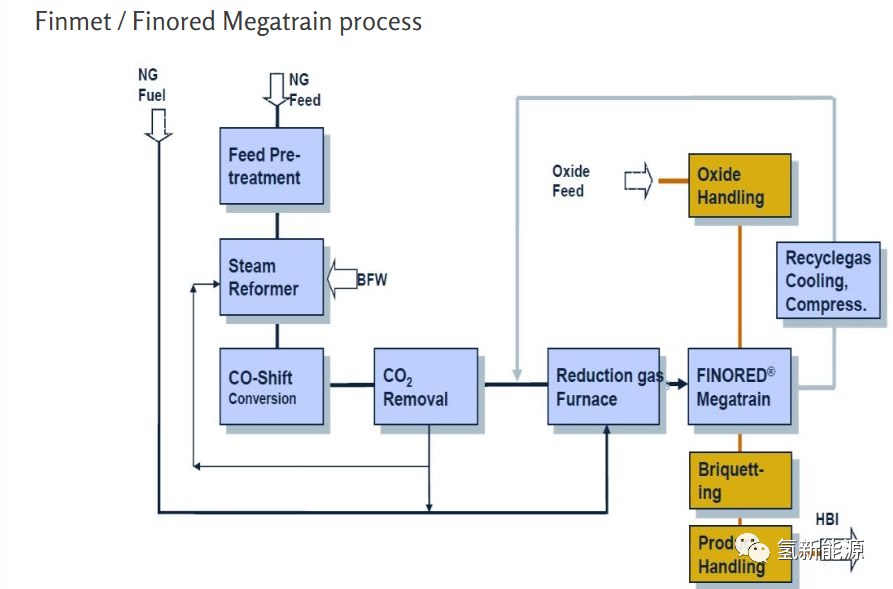

基于气体的流化床工艺(Finmet/Finored工艺是唯一在运营的商业规模工艺)该工艺占全球DRI产量的0.2%

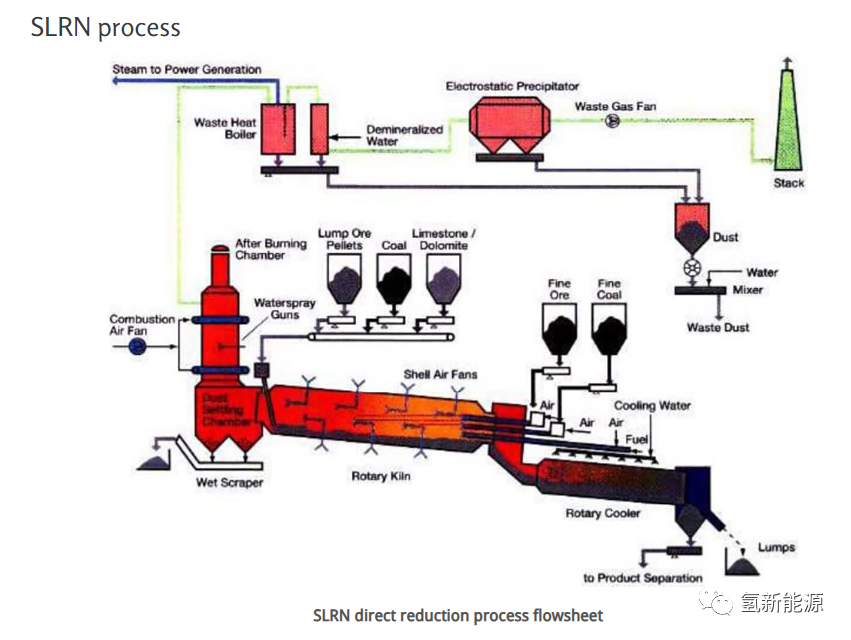

煤基回转窑炉(主要在印度)该工艺占全球DRI产量的24%

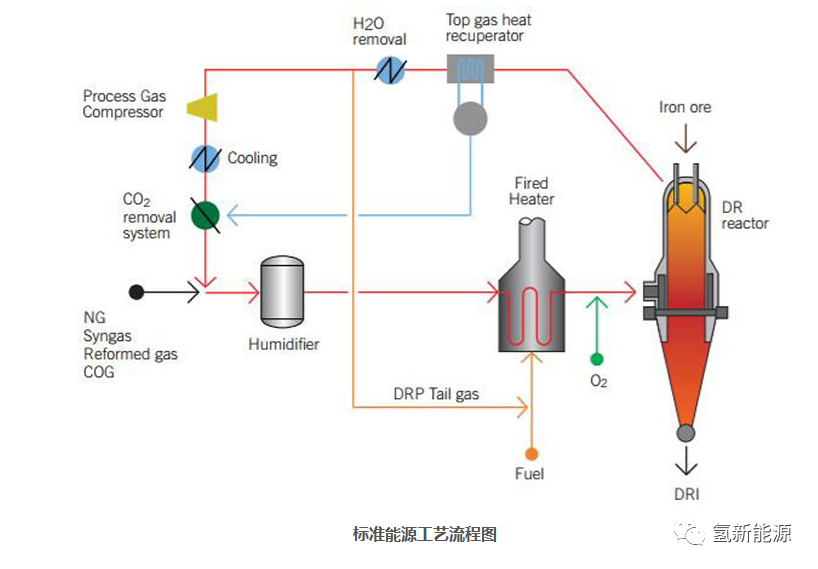

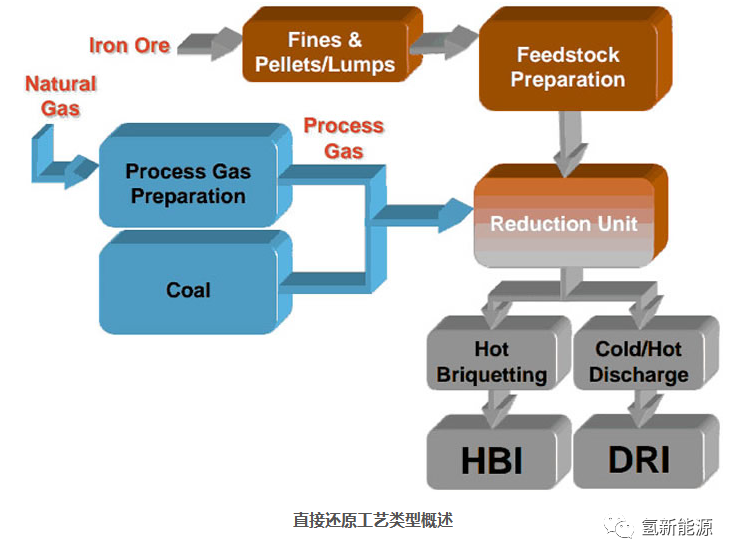

下图显示了流程类型的通用图示:

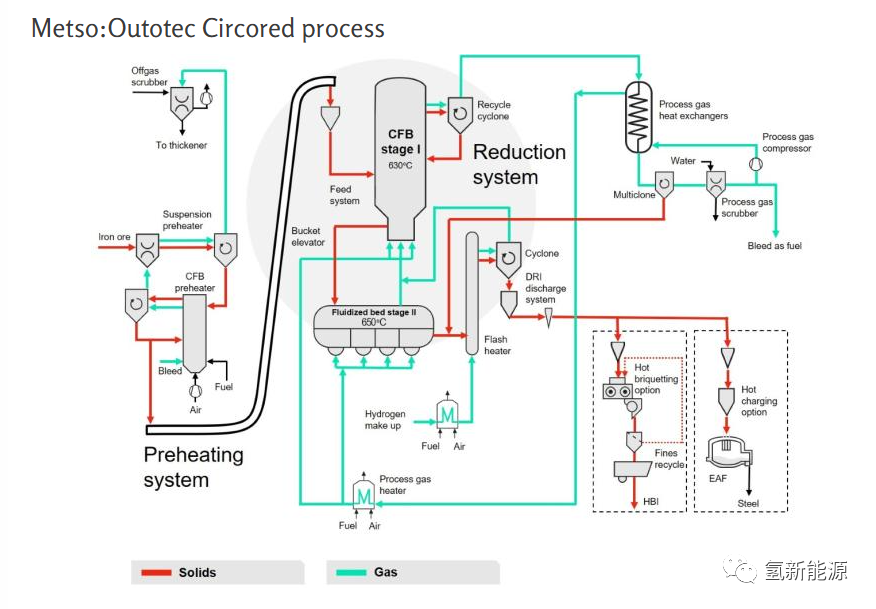

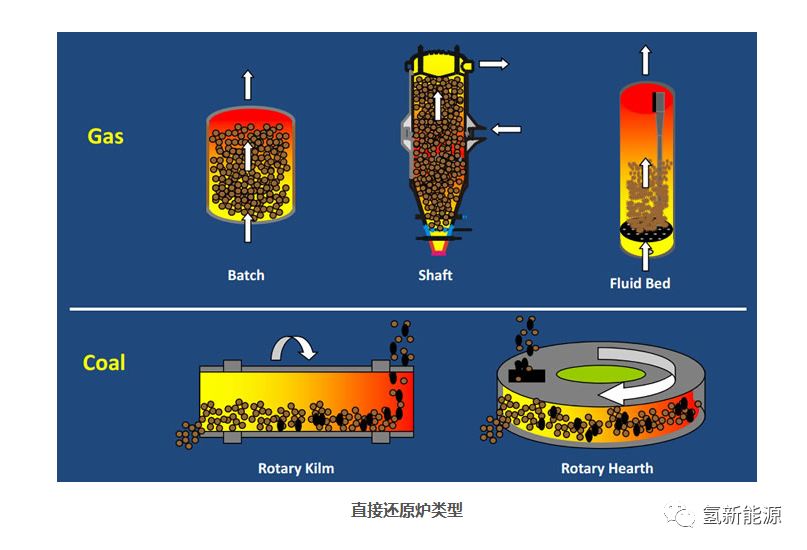

主要过程的图示如下所示。Midrex®和Energiron基于气体的工艺主要使用铁矿石球团作为原料,但有时在炉料中加入块状矿石。Circored and Finmet / 精炼天然气工艺利用铁矿石粉作为原料。SLRN煤基回转窑工艺使用块状矿石,并越来越多地使用球团作为原料。这些过程的变体在各种技术提供商的网站上进行了描述。

能源流程图