中国铸造行业媒体联盟成员之一的热加工行业论坛(www.rjghome.com)——热加工行业人员的网上技术交流家园。以冶炼、铸造、锻压、焊接、热处理、理化检测等相关知识为主,以机加工、电脑设计等知识为辅的行业技术网站。点击标题下蓝字“热加工行业论坛”免费关注,我们将为您提供铸造、锻造、热处理、焊接方面知识的延伸阅读。

一种中压联合汽阀铸造工艺设计

范俣林彤,周催佰,易连强,李琦

(四川省金镭重工有限公司,四川 内江 642450)

摘 要:本文主要介绍了一种中压联合汽阀铸造工艺的研发,该铸件结构十分复杂,存在阀体壁厚变化较大处易产生裂纹等铸造难点。结构复杂,造型方案也复杂。其中压联合汽阀工作环境非常恶劣,对质量要求很高。针对以上的难点采取了对应的工艺措施,并利用计算机模拟技术进行分析优化。经过生产验证,铸件质量良好,铸造工艺研发成功。

关键词:中压联合汽阀;气孔夹渣;裂纹;计算机模拟

前 言

中压联合汽阀在蒸汽轮机上的使用十分的普遍,是蒸汽轮机正常工作时不可或缺的一部分。中压联合汽阀的结构和精度直接影响蒸汽轮机的输出功率,所对中压联合汽阀的质量和精度要求十分的高。

从铸造工艺看,铸件需补缩热节较多,内腔等复杂部位容易出现夹渣、气孔、裂纹、偏芯等铸造缺陷,因而铸造工艺设计难度很大。本文将对上述难点,进行铸件铸造工艺设计讨论。

1、铸件分析

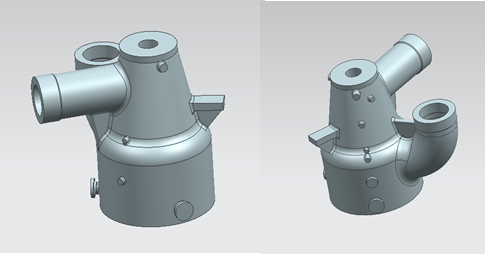

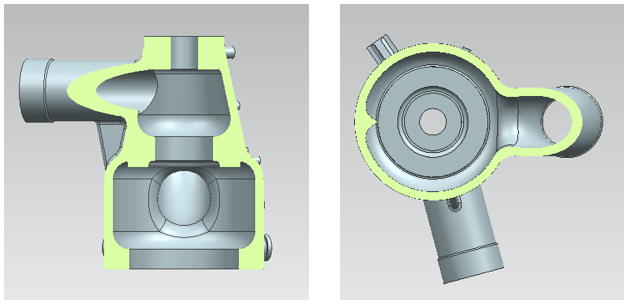

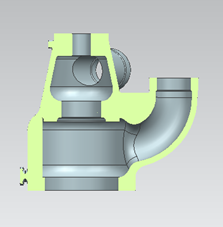

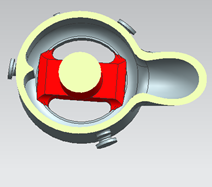

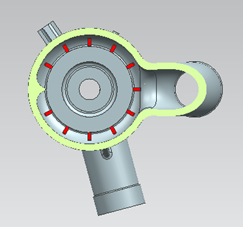

中压联合汽阀长期处于高温高压工作环境,因此对铸件质量要求十分严格。改部件结构复杂,由中压主汽阀和中压调节汽阀组成。中联阀为立式结构,上部为中压调节汽阀,下部为中压主汽阀,二阀合用同一壳体和同一腔室、同一阀座,而且两者的阀蝶呈上下串联布置,这样布置的好处是为了结构紧凑、布置方便和减少蒸汽流动损失。如图1所示。

图1中压联合汽阀产品图

铸件重量4t,材质为ZG15Cr1Mo1V,具体的化学成分见表1,具体的力学性能见表2,最大轮廓尺寸1700×1700×1550mm。长期处于高温高压工作环境,对铸件本体质量要求极高,铸件严格的NDT要求,铸件本体100%UT和MT探伤,关键部位需要RT探伤,铸件严格的质量要求对铸造工艺设计提出了挑战。

2.1 铸件结构分析

通过研究该铸件结构以及公司此前已经生产过的相近结构的铸件工艺特点和质量状况,分析确定出如下几个铸造难点:

1)铸件过高且中间区域壁厚较薄导致补缩通道不畅通,如图2所示;

3)铸件搭子较多,生产时需要将搭子尽可能保留问题,如图4和图5所示;

图4铸件搭子示意图 图5铸件搭子示意图

4)铸件弯管处泥芯制作难度大,不易固定,如图6所示;

图6弯管结构图

5)铸件表面易产生裂纹、气孔及夹渣;

针对以上问题,采取了如下的铸造方案设计

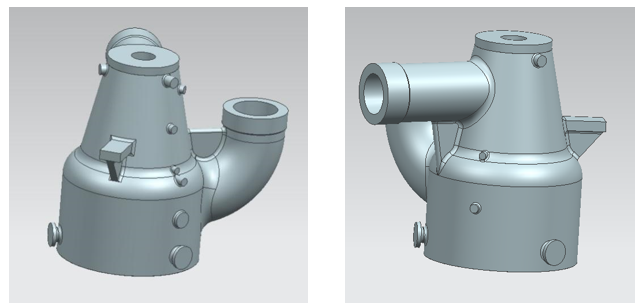

2.2 造型方案的确定

考虑铸件结构特点及初步工艺方案,在公司行车吊运能力和已有砂箱等工装条件允许下,通过分析铸件结构,现有两种造型方案。

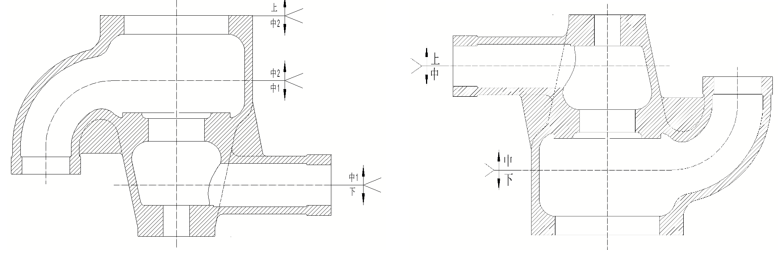

方案一:采用四箱造型,如图7所示。采用此铸造方法,存在一定缺陷,具体分析如下。

1)小口朝下,造型时砂芯重心不稳,定位困难,浇注过程钢水浮力作用下容易偏斜,导致产品壁厚不均,尺寸不符合制造要求。

2)小口朝下,小口端热节大,处于补缩通道末端区,补缩困难,小口端暗冒口补缩效率差,容易出现缩松缩孔缺陷,不符合产品质量要求。

3)内腔腰部多个暗冒口,内腔热节增大,空间狭小,散热慢,型砂易烧结,落砂困难;

4)内腔暗冒口切割困难,出品率低,制造成本高;

5)小口端进流,钢液上升到弯管部位,产生跌落式回流,导致二次氧化渣等杂质缺陷,出现内腔的夹渣缺陷。

图7方案一分型方案 图8方案二分型方案

方案二:采用三箱造型,如图8所示。具体分析如下。

1)与方案一比较,分型分模面少,操作简便,生产效率更高;

2)减少冒口数量,提高出品率,降低冒口切割难度,降低生产成本;

3)阀体腰部内腔热量小,砂芯不易烧结,落砂操作方便,降低了内腔切割量,打磨量,提高工作效率;

4)大口朝下,砂芯定位准确,重心低不错偏,尺寸精准。

5)采用底注式浇注系统,钢液平稳进入型腔,快速上升,整个充型过程无返流、卷气、飞溅等现象,降低了铸件夹渣缺陷;

综上所述,方案二更符合产品质量及生产要求。

2.3 铸造工艺方案确定

2.3.1 冒口补贴的设计

铸件的结构、分箱型面的位置等一旦确定,铸件的取模、制芯也就基本确定下来。通过计算机模拟分析铸件热节位置分布情况,并利用先进的模数法计算铸件热节模数,通过对比,确定准确的热节部位及模数,进而确定冒口位置。

冒口的设计采用先进主流的模数法,铸件凝固方式为顺序凝固,基本原理是冒口应比铸件受补缩部分晚凝固,以冒口中的金属液补缩铸件,使铸件材料致密,满足生产使用要求。基于此原理,冒口模数应当大于被冒口钢液补缩部分的铸件模数[1]。同理,铸件本体也需要一定的补缩梯度。根据明顶冒口计算公式M冒=(1.1~1.2)M件,暗侧冒口计算公式M件:M颈:M冒=1:1.1:1.2[2]。设定M冒=1.2M件,根据铸件热节分布情况,通过圆周方向补缩距离和模数计算来确定冒口的尺寸和数量,并配合补贴和冷铁的使用,确保补缩液量充足,最终完成铸件铸造工艺设计[3]。具体设计步骤如下。

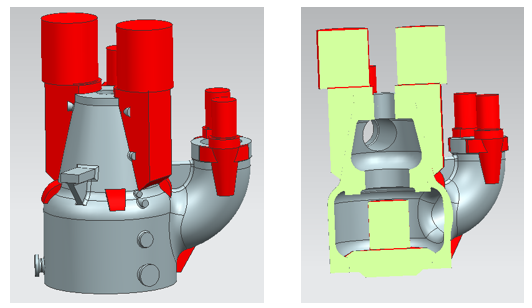

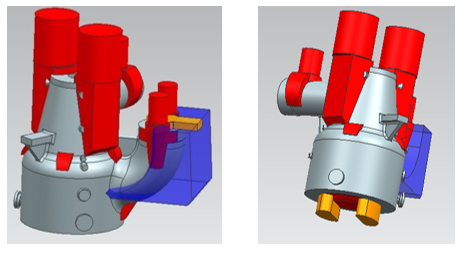

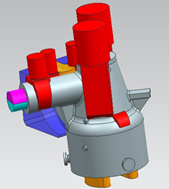

1)铸件上方采用两个明冒口进行补缩,需特别注意下方搭子位置,尽量避免搭子正上方有冒口,如图9所示;

2)为了实现明冒口向下补缩的通道通畅,补缩铸件阀座位置时需要设置补贴,如图10所示;

图9明冒口示意图 图10补贴示意图

3)弯管及支管上端采用暗冒口加补贴直接补缩该区域;如图11所示;

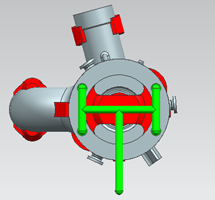

4)铸件底部不易补缩区域采用内腔放置暗冒口加一字筋冒口颈的方式进行补缩,如图12所示;

图11弯管及支管冒口补贴示意图

图12底部法兰暗冒口示意图

2.3.2 浇注系统的设计

由于铸钢件的浇注温度高,浇注过程中型腔表面受到钢液的热辐射后被加热,容易发生体积膨胀,表层与内层分离,型砂溃散等问题。特别是大型铸钢件,浇注钢液量大,更是需要实现快速浇注,以最大限度的减少钢液对型腔表面的热辐射等有害作用[4]。

该中压联合汽阀铸件选用漏包底注式浇注,开放式浇注系统,保证大流量、高流速。为防止充型紊流,采用分散多点进流方式,对于大型铸件壁厚较薄不易设置圆形内浇口,所以设计用沿着管壁的暗冒口处设置浇口,尽量使温度场均匀分布。钢液在型腔中上升速度是否合适是获得优质铸钢件的重要因素之一,在浇注过程中应使钢液平稳快速的充满铸型。但浇注速度过快,会产生涡流,卷入气体,使铸件产生气孔。反之,如果上升速度过慢,型腔上部会因长时间受热辐射而产生应力以致脱落,造成铸件夹砂和结疤,也会因砂型受热时间过长而造成铸件粘砂,此外还会使钢液表面氧化使铸件形成皱纹、隔层等缺陷。依据“二分法”原则设计内浇道和横浇道数量,使得钢液尽可能均匀进流。同时,还应用公司从国外引进的浇注系统设计软件计算浇注参数,结果如下:浇注重量7.6t,一个Ф70mm水口,4个Ф80mm的内浇口,平均浇注速度0.46m/s,浇注时间130s。

对于浇注温度需要综合考虑:浇注温度高,有利于补缩,但太高会增加液态收缩量,对消除缩孔、缩松不利,另外包内金属液表面的熔渣变得太稀薄,不易自液体表面去除,这些熔渣会随金属液流入型内;浇注温度太低时,金属液内的金属氧化物等因金属液的粘度太高,不易上浮至表面而残留在金属液内,形成夹渣缺陷;因此浇注温度和浇注时间要严格控制,最终浇注温度选择控制在1560~1570℃。

利用计算机模拟软件,对钢液充型过程进行模拟,显示金属液平稳快速上升,无紊流、飞溅和卷气现象,证明浇注系统设计合理。浇注系统具体设计如图13所示。

图13浇注系统

2.3.3 砂芯设计

由于此铸件砂芯结构特殊,砂芯间的配合较为复杂,根据工人操作习惯及生产要求设计了以下的砂芯结构。

1)弯管形状由内外两块泥芯组成,两个泥芯相互配合使其固定,如图14所示;

2)大端泥芯采用两个脚板支撑的设计,这样有利于制芯、下芯造型,如图15所示;

图14弯管处泥芯设计 图15大端泥芯设计

3)支管泥芯的设计考虑到下芯的尺寸控制及难易程度,设计了上下两部分分别下芯的方案,如图16所示;

图16支管泥芯设计

2.3.4 防裂纹、粘砂、夹渣和气孔设计

大型铸钢件浇注温度高,钢水流动性差,本文所述中压联合汽阀呈现锥型,易在截面减小处形成夹渣,故需在此处设置出气棒以减少由气体聚集产生的气孔夹渣。浇注后在钢液较长时间的高温烘烤之下,此铸件内腔狭小处容易形成粘砂及夹渣缺陷。为了更好地预防此处粘砂及夹渣,首先采用计算机模拟软件对铸件粘砂倾向进行了模拟。为此,采用新铬铁矿砂打制该部位砂芯,确保此处型砂具有较高的耐火度。针对此铸件采取了如下的针对性措施;

1)在铸件壁厚差异较大且狭小位置处采用新铬铁矿砂打制该部位砂芯,以预防砂芯烧结或溃散。内腔狭小部位开设15/25拉筋,防止产生裂纹,间距150,如图17所示;

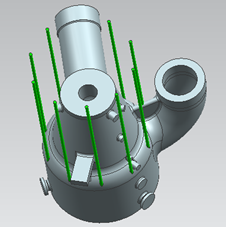

2)在铸件截面变小处设计出气棒,用于浇注过程中气体的排出,如图18所示;

图17内腔狭小位置拉筋示意图

图18出气棒示意图

3、铸造工艺验证

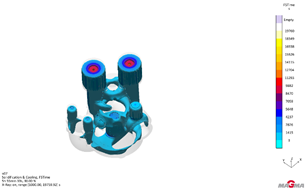

此铸件采用先进的MAGAMA模拟软件对钢液凝固过程进行分析,从而预测铸件有可能出现缺陷的目的。优化铸造工艺设计,最终模拟结果显示冒口补缩能力足,铸件本体无缩孔、缩松倾向,此铸造工艺设计合格。铸件凝固过程模拟结果如图19~图21所示,铸件遵循顺序凝固原则,铸件结构上各部分按远离冒口的部分先凝固,靠近冒口的部位后凝固,冒口本身最后凝固的顺序进行,在铸件从远离冒口的部位到冒口之间建立明显递增的温度梯度,从而保证冒口晚于铸件凝固,并能提供所需补缩液量,形成补缩通道。铸件本体无缩松缩孔缺陷如图22所示。

图19铸件凝固1000S

图20铸件凝固2000S

图21铸件凝固4000S

图22铸件缩孔倾向

通过计算机模拟铸件充型过程,可以看出改工艺采用底注式浇注系统,钢液平稳进入型腔,快速上升,整个充型过程无返流、卷气、飞溅等现象,减少充型过程钢液二次氧化,有效避免气孔夹砂等铸造缺陷。如图23所示。

图23 铸件充型模拟

4、结论

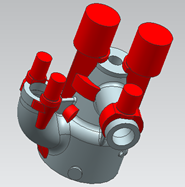

该中压联合汽阀铸件铸造工艺经过生产验证,造型过程操作方便,铸件壁厚符合尺寸公差要求,内腔无粘砂缺陷,表面夹渣、裂纹较少。产品如图24所示,铸件本体无缩松缩孔等缺陷,铸件化学成分、机械性能均达到顾客规范要求,且产品批量验证合格,证明该铸造工艺的造型方案、冒口设计、防粘砂措施以及浇注系统设计是合理有效的,产品铸造工艺设计合理。

图24铸件产品图

参考文献:

[1]张伯明.铸造手册[M].机械工业出版社,2011年

[2]李弘英,赵成志.铸造工艺设计[M].机械工业出版社,2005年

[3]陈百明.铸造工艺及设计[M].北京理工大学出版社,2016年

[4]赵永让,大型铸钢件浇注系统的设计原则[J].铸造技术,2008年(10)

(来源:中铸协铸钢委)

免责声明:除注明原创及明确标注来源外,文章系网络转载,版权归原作者所有。但因转载众多,或无法确认真正原始作者,故仅标明转载来源,如标错来源,涉及作品版权问题,请与我们联系,我们将在第一时间协商版权问题或删除内容!

欢迎大家点击阅读原文,进入论坛进行讨论。

敬请长按下方的二维码关注我们,以便获取最新的资讯信息。

或者搜索公众号RJGRZM