一、技术要求与结构特点

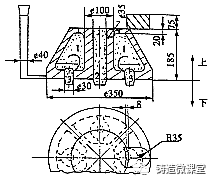

空压机活塞是某厂空压机的关键零件,由于意外损坏,急需铸出新的毛坯以供使用。活塞材质HT200,要求水压试验1.2 MPa,历时5 min不渗漏、不许有气孔、缩孔等缺陷。其结构如图所示。由图可见,此活塞为圆台结构,除下表面有4处30 mm的孔外,其余各面全部封闭,中间形成空腔。正中为直径D=46 mm的孔。这种封闭结构为铸造生产带来麻烦。

二、工艺方案的确定

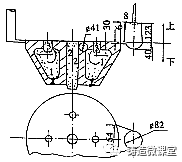

活塞采用手工造型,分析确定分型面位置,如图所示,即将整个铸件置于上箱,1号芯以由4个小芯支撑,芯上放置芯撑,上砂型通过芯撑压住1号芯,避免漂芯,上表面扎出气针。

三、生产过程

活塞的铸造生产存在一些难点,如以4个小芯支撑大芯不够稳固,头重脚轻。另外整个铸件置于上箱,不利于校正两侧壁厚,大芯被铁液包裹着,铁液凝固后使排气道受阻。

针对以上工艺难点,采取如下措施:造型以后,先下4个小芯,再轻轻地将1号大芯置于4个小芯之上,按木模主砂型中形成的痕迹,校正大芯的位置,使两侧壁厚均匀,然后捣实小芯周围的型砂,在大芯上放置芯撑,在砂型上扎φ8mm的出气孔,最后合箱,按此法生产了2件活塞。

生产过程发现,浇注时铁液通过气针剧烈上窜,浇注完毕气针很快凝固,落砂之后铸件表面有气孔、水压试验发生壁漏,无法使用。

四、工艺改进

此件的铸造工艺性差,浇注以后砂芯全部被铁液包容,最初还可以通过气针排气,但由于气针直径小,铸件壁厚较大,所以气针必然先于铸件凝固,合脂砂芯的发气量较大,气体没有充分排出,气道就被堵住了,在铸件凝固时,有气体不断冲击上表面,造成此件大面积气孔。为了解决这个问题,就必须设法开出气通道,于是又采取了如下两种方案:

第一种工艺方案:在铸件表面设置出气冒口。为了便于排气又便于补缩和清理,即在活塞上表面边缘设置一椭圆形压边冒口,此冒口为明冒口。

压边冒口尺寸的确定:

中、小型灰铁件压边冒口直径D与热节圆直径Dy的关系,根据经验公式D=(1.5~2)Dy,由图2可求得Dy=35 mm,这样压边冒口直径D=2 ×35 mm=70 mm。压边冒口成败的关键在于冒口和铸件搭接的缝隙的长度和宽度,压边长度越长越好,为此采用椭圆形冒口。

飞边冒口尺寸的确定,可以采用热节圆比例法,即D=(1.5~2)Dy,经计算Dy=41 mm,则D=2 ×41 mm=82 mm。冒口高度H=(1.2~1.5)D=1.5 ×82 mm=123 mm(冒口顶端扎10的出气道)。

飞边厚度一般取3~8 mm,这里选6 mm。

飞边长度是指冒口体与铸件的距离,选为8 mm。

飞边的宽度(飞边沿铸件棱边的长度)可以取冒口体直径的1~2倍,冷飞边冒口取上限,即82 mm×2 =164 mm。

按以上2种方法生产,浇注时铁液平稳,不象以前那样铁液在砂型上面溅起很高,而且出气冒口经过较长时间才凝固,型腔内的气体通过出气冒口能得到充分释放。

以这两种方法生产出的2个铸件,表面光滑、平整、没有气、缩孔。由于采 取了高温浇注,所以铁液与芯撑熔合很好,经打压试验后,完全符合技术要求,目前已用于空压机上。

编辑声明

铸造微课堂所发布未注明原创的文章均转载自网络,是由编辑团队收集整理的资料。本着共享互利的原则,由编辑团队进行简洁化后发送。所有内容仅供个人学习、研讨、参考之用。不得用于任何商业用途!

如果您认为铸造微课堂所发布的内容中图片及文字涉及版权事宜请及时联系告知。接到告知后编辑团队会及时进行删除。

铸造微课堂发布注明原创的文章,欢迎各平台转发分享,但请注明转载来源及原作者。

铸造微课堂不对转载内容的真实性负责,并不承担由此引起的法律责任!

联系邮箱:zhuge110@126.com;kinsimer@163.com。

联系微信号:Kinsimer

长按下方二维码关注我们,为您提供从基础理论到实践工艺等铸造全方位知识。积跬步以致千里,汇小流以成江河。