牛姜枫

(北京京瀚禹电子工程技术有限公司,北京 100000)

摘 要:随着信息化的发展,电子元器件在工业领域中广泛使用,为解决电子元器件质量的良莠不齐导致的可靠性问题,对70 余项通用国产元器件分析筛选及DPA 等数据进行研究,国产电子元器件生产厂家存在的问题还是不小的,并提出相应措施,以期为生产厂家和检测提供参考。

关键词:元器件;生产厂家;质量

0 引言

在过去十几年,中国半导体发展突飞猛进,在国防、国民经济领域中广泛使用电子元器件,随着电子元器件国产化的比重越来越大,越来越多的“中国芯”被用在民用、军工领域。从民用的电子产品,到军用的武器装备,其性能主要依赖半导体电子元器件的质量,国产元器件的质量直接关系到国防和国民经济的安全,由于高速的发展带来质量的良莠不齐,给可靠性工作带来巨大挑战,也因为质量问题造成重大质量事故。通过可靠性筛选和DPA 工作,可以把一些问题提前暴露出来,剔除有缺陷的产品,减少上机之后的质量隐患,极大地提高了电子元器件的使用可靠性,同时也解决生产厂家质量工艺控制存在的问题。

1 筛选检测和DPA 概述

筛选是是一种通过试验和检测剔除有缺陷的或不合格元器的方法,一般包括一次筛选和二次筛选,是一种可以增加产品使用稳定性的方法。通常因为生产工艺失控,或者制造原材料的缺陷,在制造过程中,使有些产品存在问题或缺陷,如果经过筛选及早清除这些问题或缺陷的产品,能够使产品的使用可靠性大大地提高[1]。电子元器件的可靠性包括固有可靠性和使用可靠性。电子元器件的固有可靠性是产品固有属性,在设计、制造过程中所带来的,不能通过后期试验和检测来提高。但是元器件的使用可靠性可以通过相应的手段来提高,经过一系列的试验和检测手段来提高电子元器件的使用可靠性。

常见的筛选检测项目包括:外观检查、常温初测、高温贮存、温度循环、恒定加速度、PIND、常温中测、老炼、常温中测、低温测试、高温测试、细检漏、粗检漏、常温终测、外观复查。

破坏性物理分析,即DPA,是一种对电子元器件的潜在问题加以发现,并研究其成因和危害的方法。该方法由美国最先开始使用。它是在元器件制造过程中、上机前,在产品批中随机选择相应数量的电子元器件,并通过各种非破坏和破坏性试验的方式,检验元器件构造、材质、设计、制作工序的产品质量,能否达到所规定的可靠性条件。刨析元器件内部的材质、工艺等问题后,对元器件样品加以解剖,刨析其内在元素以及前后所进行一系列检验的全过程,用于判定是否存在批次产品质量问题,奠定工艺改进基础,以提高元器件质量,保障整个电子系统的可靠性。

2 筛选检测发现的问题

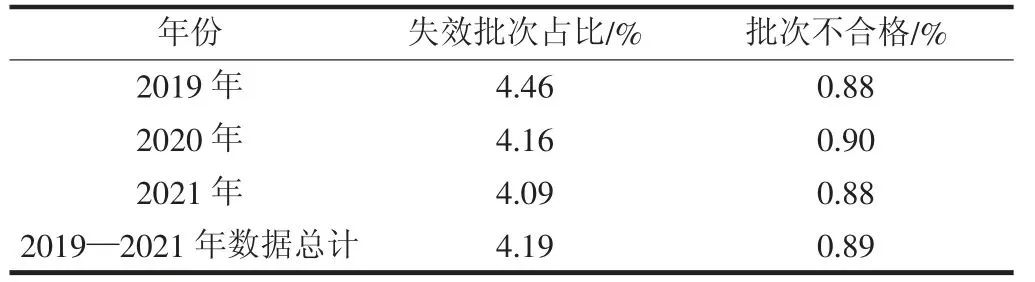

筛选检测中发现的问题还是比较多的。以某电子元器件二次筛选知名可靠性检测机构数据为例,近三年(2019—2021 年),不合格数量为49.5 万只,不合格批次为2.4 万批。表1 为失效批次对比,从表1 可以看出,不合格数量和不合格批次较多。

表1 2019—2021 失效批次对比

外观检查发现的问题有:管脚弯曲、标示不清、划痕、尺寸超差、锈蚀、沾污、镀层缺陷、壳体缺损裂纹、绝缘子裂纹、焊料缺损、标志错误等。这些问题可能存在于生产厂家人员、原材料、生产方法、检验方法等环节[2]。

高温贮存、温度循环发现的问题有:塑封器件变形、塑封器件壳体裂纹缺损、金属表面变色、金属表面腐蚀等。可能存在于生产厂家设计、原材料、生产方法、检验方法等环节。

恒定加速度发现的问题:封装结构达不到要求。可能存在于生产厂家设计、原材料等环节。

PIND 发现的问题:气密封器件内部存在微小颗粒。可能存在于生产厂家人员、环境等环节。

老炼发现的问题:器件相当数量的早期失效情况、个别器件存在老炼后失效的情况。可能存在于生产厂家设计、人员、设备、环境等环节。

常温测试发现的问题:测试参数比较少,性能指标偏差大,和国外器件性能差距较大。可能存在于生产厂家设计、人员、原材料、生产方法、设备等环节。

高低温测试发现的问题:低温条件下器件不能工作,高低温条件下性能变差。可能存在于生产厂家设计、人员、原材料、生产方法、设备等环节。

检漏试验发现的问题:气密封器件存在密封不良,有漏率超差的情况出现。可能存在于生产厂家设计、原材料等环节。

3 DPA 发现的问题

DPA 失效数据也逐年增高,2019 年到2021 年不合格批次占比分别为6.97%、8.23%、7.93%,国产不合格批次占比分别为3.29%、3.26%、4.21%,主要集中在密封、内检、外检、X 射线、声扫、水汽。国产电子元器件翻新、假冒、以次充好的情况大量存在,塑封器件应用越来越多,但是塑封器件分层情况严重。

在70 余项通用国产元器件分析中,发现9 项器件存在问题,比例还是很大。主要为国产伪空包器件、外观结构问题等。国产元器件质量不稳定,批次一致性差,且生产单位的检测条件良莠不齐,检验标准各不相同,障覆盖率达不到100%。

(1)国产伪空包器件:与国产厂家确认,自主设计产品,且经过了鉴定。但是,存在供货周期长,生产成本高,产品批次质量一致性差的问题,故会使用国外晶片生产。从内部结构中能看到器件有美国半导体厂家标志,非国产器件。

(2)外观结构问题:器件焊盘变形,导致绝缘间距减小,导致绝缘性能下降;焊盘腐蚀,导致焊接不良;器件侧面塑封料存在空洞,存在吸潮导致参数漂移、爆米花效应等风险;玻璃绝缘子存在裂纹,存在密封性隐患。

4 生产厂家存在的问题及措施

4.1 人员方面

随着半导体行业的发展,我国新增半导体企业越来越多。根据企查查数据的分析,2022 年中国共有半导体公司7 万多个。《中国集成电路产业人才白皮书(2019—2022 年版)》中表示,根据当前行业发展状态,至2022 年,全产业的人才需求将近80 万人,但是从现在行业内从业人数来看,只能满足40 万的人员,还缺少30 万人,只是集成电路一类的人才,如果加上功率器件、光电子器件等领域,缺口可达60 万左右,这一数量还会继续扩大。我国在半导体领域人才匮乏严重,严重影响了半导体行业的质量水平,没有充足和经验丰富的人员,影响到半导体产品的质量水平[3]。

操作人员应参加培训,通过考核持证上岗,掌握相关标准、规范和检验的基本原理,能熟练使用相关仪器设备,能对试验结果做出分析和判断。

4.2 设备方面

半导体分为设计、制造和封测三大核心产业,以及对应的原材料,以及制造、封装、测试环节所需的专业设备。

芯片设计软件都集中在欧美国家,国内厂家需要花费昂贵的费用,才可以使用国外软件的精简版本。没有好的设计,谈何质量。

晶圆的成分是硅,晶圆越薄,成本越低,但是工艺的要求就越高。晶圆生产过程中,使用的比较普遍的有光刻设备、刻蚀装置、离子注入机、电子扩散装置、氧化炉、抛光装置、清洗机等。国内不具备核心设备生产能力,只具备一部分设备生产能力,但是在质量方面和国外设备厂家相差巨大,自然而然的影响质量。

封测方面使用的设备大多为国外设备,半导体测试设备基本集中在国外,半导体测试设备技术难度大,主要由爱德万和泰瑞达两家垄断,价格昂贵,国产厂家配置的数量有限,不足以满足大规模生产测试需要。测试设备方面存在差距,设备能力、测试精度、频率范围和国外设备差距较大。

仪器设备有相应的管理方法,关键设备由专人操作和检查;设备按计量计划进行计量检定,计量合格后粘贴合格标识并注明及有效期,需在设备有效期内使用,使用时做好使用台账,无法检定时由相应的比对报告等。仪器设备应符合生产和检验的要求。设备管理办法有效执行,有对应的设备档案、设备台账、仪器设备计量检定计划,设备维修记录,能清晰准确查询到设备的运行情况[4]。

4.3 原材料方面

半导体行业主材料为硅晶圆,硅晶圆的好坏直接决定了芯片的好坏。硅晶圆是制造技术门槛极高,高科技尖端产品,大多集中在国外。我国电子元器件生产厂家大多依赖进口,自主生产的很少。

由于国产厂家大部分从国外采购,供货渠道是否正规,有没有断供的风险,会不会出现混料等问题,国产厂家可以识别一些信息,但是无法识别的就有可能会发生问题。

对原材料生产实施一系列的质量控制,从原材料的选择与采买到进场储存,还包括原材料的周转输送,和进场的筛选与检测,并根据国家规范的要求执行,把控生产质量。对于生产过程中每步操作的原料或半成品,必须进行检测,确保符合相关规定,并设置有流转卡,对原材料做一定的识别与跟踪,对重要工艺可配备监测设备,监测制造过程。能够有效识别合格品与不合格品,不合格品有专用的容器储存,并有相应的不合格品标识,对不合格品登记、查询、处理。企业物料管理全面有效,可以溯源从入库到产品的全流程,质量问题可追溯。

4.4 试验方法方面

国内质量管理标准不统一,特别是军用器件,有企业标准、企军标、七专标准、GJB 标准、普军标准、军品标准等,相应的军用试验标准是沿用美军标的,项目和内容很多年没有更新过,对于一些新类型器件、新型号器件不能很好起到质量管控作用。产品详细规范也不一致,同样的器件,国外产品手册有直流参数、时间参数、动态参数等,国产手册要么只有直流参数,要么只有部分参数,参数数量比国外要少很多,性能指标比国外的低,参数数量和指标与国外的一致,但使用性能和稳定性不如国外器件。

建立统一的试验方法和管理方法,对每一类器件都有相同的试验方法和管理方法,并能很好的指导相应工作,无论生产厂家或者是配套单位,都能明确的知道怎么做如何做。每个作业都有作业指导书,每个操作都有操作规程,具体怎么作业、怎么操作,绝对不能出现操作标准不一的情况。工序技术参数的更改,需要进行专家论证审核批准后,才能变更内容。工艺文件的编制、评定和审批都有相应的流程和规定,保证所使用文件的正确性和统一性。技术文件和管理文件的撰写,评定和审核要有一定的制度和要求,确保所使用文档的正确性和统一性,工艺文件都应严格管理,发布、修改、执行都应受控并能追溯,现场能取得的文件都是效的,生产过程中的记录能及时填写并汇总上交[5]。

4.5 环境方面

拥有相应资质的生产厂家,环境方面都是达标的,通过相关机构审核和认可,满足生产的相关环境要求。对于没有相应资质的生产厂家,其生产环境存在不达标的情况,无法满足生产的环境要求。

生产现场环境方面的要求:温度、湿度、光线、防静电等符合相关要求;有安全环保设备和措施,符合职工健康安全法律法规要求;现场执行6S 要求,物品摆放合理,布局科学,无与生产无关的杂物;有相应的温度、湿度、光线、防静电监测设施及方法,对应的措施能及时纠正偏差。

4.6 检验方面

生产厂家的检验方案是经过内部评审通过的,但是评审委员会的专业程度是否满足要求,评审方案是否合适,是否满足要求,不同厂家的方案可能不一样,则会导致不同厂家的产品存在不同。

选择使用能满足准确度和精度的测量设备;定期对设备进行确认、校准,规定相应的确认和校准方法规程,保存相关记录;发现设备处于非标准状态时,立即排查,对之前测量和试验结果的有效性进行分析评定,并记入相关文件;检验有相应的检验规程和作业指导书,相应的检验方案经过评审固化,通过后发布执行。

5 建议

一方面需要生产厂家方面加强工艺和质量控制,从人员、设备、原材料、方法、环境、检验方法6 个方面加强管控,通过一系列方法和手段,通过控制工艺,提高元器件的固有质量;另一方面需要筛选方面做把关,把元器件的使用可靠性提高,把使用质量不过关的器件筛选出去;通过双方共同努力,为元器件的可靠性做保障工作。

6 结语

国产电子元器件应用越来越多,产业链也逐步完善,在工业和国防应用中,比重越来越重,自然而然的对质量要求也越来越高,就需要相关生产厂家和配套单位共同努力做好质量保障工作。随着技术的不断提高,人员能力的提高,生产厂家的质量控制越来越好,国产电子元器件质量会越来越好。

参考文献

[1] 唐章东,张凯,宁永成,等.航天用元器件应用验证方法及其应用实例[J].航天器环境工程,2013,30(3):296-301.

[2] 宋显娜,柯行鉴.近期国产电子元器件质量与可靠性分析[J].电子产品可靠性与环境试验,1997(2):21-25.

[3] 于燮康. 中国半导体封测市场环境简析[J]. 中国集成电路,2006,15(9):13-16,19.

[4] 倪妍婷,程跃,李敬敏,等.基于对策论的半导体封装测试动态调度协商机制研究[J].制造业自动化,2014(7):35-38.

[5] 张全.电子元器件的筛选与电子元器件质量控制[J].电子元器件与信息技术,2019(3):99-101,106.

作者简介

牛姜枫(1987—),男,汉族,河南南阳人,硕士研究生,工程师,主要从事电子元器件检测分析技术研发和质量控制工作。

来源 | 《大科技》 编辑 | 鹿思頔 邓凌霄 高智姣 黄志宏 校审 | 廖语嫣 王 刚 投稿、公众号转载合作及相关事项请联系客服 |

|

培训推荐

装备质量知识库近期拟举办《可靠性工作通用要求和可靠性增长试验研讨班》,时间、地点、培训费用待定。有意向参加的朋友请扫码添加微信预报名。

联系人|鹿老师

联系方式|18709232360