想要了解铸造行情,学习铸造技术,进行广告推广,请加微信:18239351085

针对一种复杂薄壁低温球铁齿轮箱体进行了技术要求及结构分析,并对其熔炼工艺和铸造工艺进行了研究。基于MAGMA分析软件对其液态成形过程流动场、凝固场进行CAE分析,成功完成了其铸造工艺开发。

伴随着中国轨道交通装备的快速发展,我国在高铁、地铁、轻轨、单轨等整车车辆制造水平都走在了世界的前列。齿轮驱动装置作为轨道交通车辆转向架最为核心的零部件之一,其在车辆高速运行过程中,负责实现电机与动力轮对之间的动力传递。对于运输距离长、区域跨度大的高速列车,不仅需要在结构设计上满足高集成化、轻量化,更需要满足箱体低温运行环境下的可靠性和安全性,最低使用环境温度≤-40 ℃。本文研究了一种复杂薄壁低温球铁箱体的铸造工艺,并成功完成了样件生产,满足了其技术要求。

1 产品技术要求及结构分析

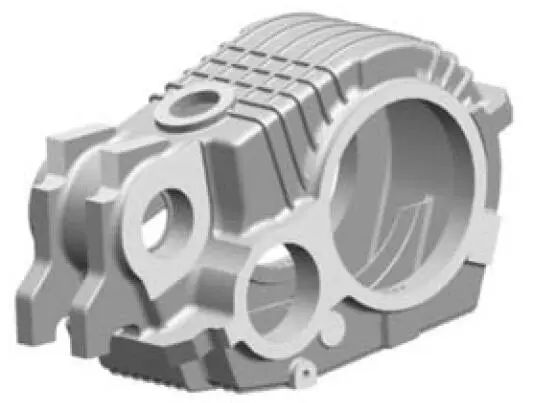

试验箱体材料牌号选取QT400-18L,力学性能要求见表1。通过单铸试样进行检验验收,石墨球化率不低于ISO945中规定的85%,石墨大小为5级以上。箱体三维图见图1,箱体轮廓尺寸1100mm×850mm×400mm,铸件重256 kg,主体壁厚仅10mm,箱体外表面设计众多10 mm加强筋。轮廓尺寸大,重量大,浇注系统流程长,浇注时间长,壁薄区域容易出现冷隔、冷豆、气孔、夹渣缺陷,壁厚区域易出现石墨漂浮、球化衰退等组织异常。

表1 材料力学性能要求

图1 箱体三维图

2 熔炼工艺

炉料以生铁、废钢、回炉料为主,采用中频感应电炉进行熔炼,原铁液目标成分为:3.7%~4.0% C、0.7%~0.9% Si、Mn<0.25%、P<0.05%、S<0.04%。根据料单称取炉料;向中频感应电炉中加入生铁、废钢及回炉料启炉熔炼,熔清后,取炉前试样,检测C、Si、Mn、P、S含量,根据结果调整炉内铁液中各元素的含量;当炉内温度升到1520~1550 ℃,准备出炉进入球化、孕育工序;浇注温度取1400~1420℃。

2.1 原材料准备

(1)生铁。选用抚顺罕王生铁,化学成分为:4.37%C、0.66%Si、0.07%Mn、0.025%P、0.019%S。生铁中S元素应尽可能低,应低于0.04%,避免其在球化过程中与镁、稀土元素反应生成镁或稀土的硫化物,不仅可减少球化合金的浪费,减少球化衰退速度,而且减少夹渣、皮下气孔等缺陷的生成。P元素应尽可能低,保证在0.05%以下,以避免磷共晶,特别是三元或符合磷共晶的析出,材料脆性转变温度的提高。

(2)废钢。废钢用于调整原铁液的碳、硅量并改变生铁遗传性;废钢不应含有反球化元素以及产生偏析和碳化物的合金元素;废钢表面不应有油污、锈蚀等。

(3)回炉料。优先选用同牌号的回炉料,且使用前需对回炉料进行强力抛丸处理,以防止回炉料带入硅、硫等,形成夹渣物。不得采用灰铁回炉料,以防止硫、磷过高。

2.2 球化工艺

采用冲入法球化工艺,凹坑式处理包形式,一次在凹坑内加入球化剂、孕育剂、覆盖剂及压板。使铁液盖过球化剂一定高度后,球化剂才开始与铁液进行球化反应,增加了球化剂与铁液反应的均匀性,提高了球化剂的吸收率。采用稀土镁球化剂,加入比例为1.1%~1.3%,成分(质量分数)为:40%~50% Si、5.5%~7.5%Mg、1.5%~2.5%RE、2.5%~3.0%Ca,其余为Fe,保留了稀土和镁两种球化元素的优点,稀土和镁起到了相辅相成的作用,由于稀土的净化和抗干扰作用,较低的残余镁量,就可获得圆整度较佳的球形石墨。

2.3 孕育工艺

采用三次孕育法,多元素复合孕育剂,孕育剂成分(质量分数)为:70%~75%Si、1%~1.5%Ca、Al≤1%,其余为Fe。在球化剂上放入出炉铁液质量的0.4%~0.6%的孕育剂,进行一次孕育;球化反应结束后立即将球化包内铁液转至浇注包,倒包过程中向铁液中加入出炉铁液质量的0.4%~0.6%的孕育剂,进行二次孕育;在浇注过程中随流孕育,孕育剂加入量为出炉铁液质量的0.05%~0.1%,进行三次孕育。通过三次孕育法,促进石墨化,获得石墨细小圆整度高的石墨球,同时消除游离渗碳体,细化共晶团。

3 铸造工艺

采用40/70目木质改性呋喃树脂砂手工造型、固化剂配比为65wt.%A型固化剂+35wt.%B型固化剂,树脂加入量1.0%~1.2%,固化剂加入量为树脂量的30%~50%。

3.1 浇注时间

根据三维模型分析,上箱体铸件重量153kg,浇注铁液重量215kg;下箱体铸件重量103kg,浇注铁液重量165kg。浇注时间根据形状复杂的薄壁件经验公式(1)确定:

t=S·(GL)1/2 (1)

式中:t为浇注时间(s);GL为型内金属液总重量,包括浇冒口系统重量(kg);S为系数,根据铸件主体壁厚及球墨铸铁材质特性,取1.2。计算得上箱体t=16s,下箱体t=14s。

3.2 浇注系统尺寸

铸型采用半封闭式浇注系统,ΣA内∶ΣA横∶ΣA直=0.8∶1.3∶1。

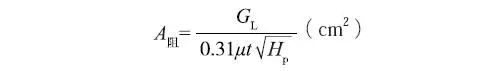

浇注系统尺寸的确定,采用阻流断面设计法,计算公式为:

式中:A阻为浇注系统最小断面积(cm2);GL为流经A阻断面的金属液总重量(kg);μ为流量损耗系数,取0.55;t为浇注时间(s);Hp为平均静压力头高度(mm)。计算得上箱体A阻=17 cm2,下箱体A阻=15 cm2。

3.3 铸造工艺方案

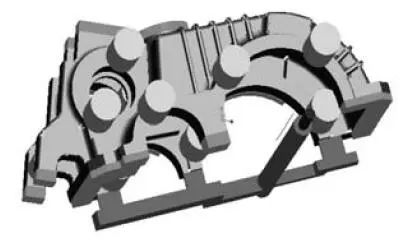

齿轮箱上、下箱体的铸造工艺方案如图2-3所示。上箱体浇注系统尺寸分别为:ΣA内=17cm2,三个内浇道面积均为5.7cm2;ΣA横=28cm2;ΣA直=21.25cm2,直浇道直径=52mm;下箱体浇注系统尺寸分别为:ΣA内=15cm2,两个内浇道面积均为7.5cm2;ΣA横=24 cm2;ΣA直=19cm2,直径=50mm。针对箱体的不同部位,设置了冒口和冷铁,控制金属液凝固过程,冒口采用福士科发热保温冒口7/10K和5/8K,冷铁采用灰铸铁或石墨冷铁,冷铁厚度取被激冷部位铸件壁厚的0.8~1.2倍。

图2 上箱体铸造工艺方案

图3 下箱体铸造工艺方案

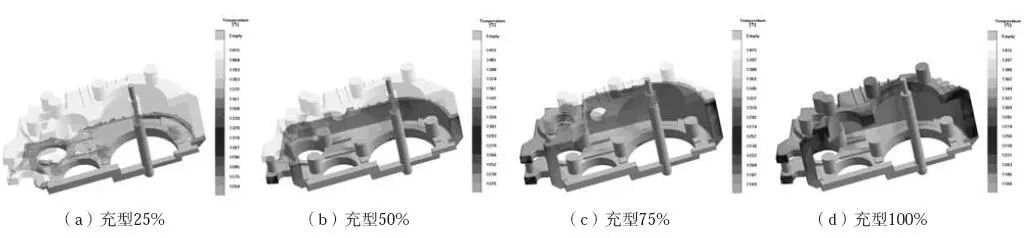

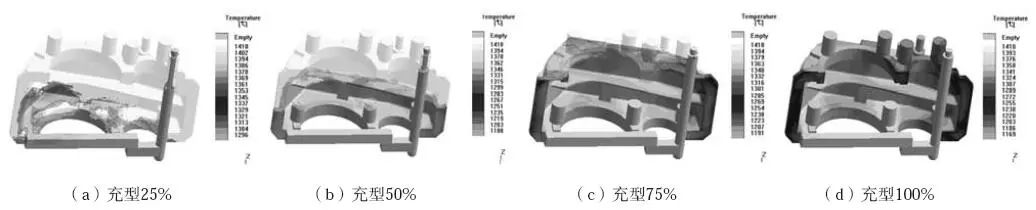

3.4 流动场CAE 分析

图4-5为齿轮箱铸件仿真模型,通过Magma仿真分析,直浇道采用下小上大的锥度,铁液快速充满直浇道底部,减小了铁液在直浇道中的紊流,使直浇道中不会产生负压区,避免铁液的吸气氧化,且能使渣子浮在直浇道上表面;横浇道采用大截面积,减缓了铁液在横浇道中的流动速度,紊流减轻,有利于渣子的上浮;采用薄而宽的内浇道,使横浇道内液面充分高出内浇道顶部后,内浇道才开始充型,这时渣子将高于内浇道从而得到良好的阻渣效果。

图4 上箱体流动场计算

图5 下箱体流动场数值计算

3.5 凝固场CAE 分析

图6-7为齿轮箱凝固场CAE分析,通过对铸件热节、缩松分布图分析,通过对箱体的不同部位设置冒口和冷铁,控制金属液凝固过程,使箱体重要部位均无缩松缺陷,满足质量要求。

图6 上箱体缩松判据

图7 下箱体缩松判据

4 样件试制

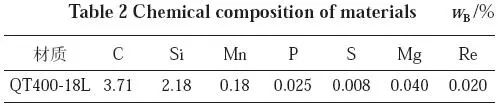

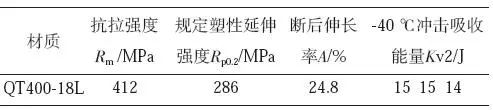

根据齿轮箱体仿真结果进行样件试制,试制铸件的力学性能、金相、磁粉探伤、射线探伤均达到技术条件要求,材料化学成分如表2所示,力学性能如表3所示,金相组织及硬度如表4所示,成品图如图8所示。由此可见,齿轮箱体铸件力学性能和金相组织满足技术要求。

表2 材料化学成分

表3 材料力学性能

表4 材料的金相组织和布氏硬度

图8 齿轮箱样件

5 结论

(1)通过控制生铁、废钢、回炉料的成分及质量,采用稀土镁球化剂凹坑式球化工艺,三次孕育工艺,保证了材料的力学性能、金相组织要求。

(2)采用半封闭式底注工艺,上大下小直浇道、大截面积横浇道、扁平内浇道等工艺措施,有效地减低了铸件中夹渣、卷气等缺陷的产生。

(3)基于Magma仿真计算,合理设计了冒口和冷铁控制铸件的凝固温度场,获得了内部致密的合格产品。

作者:肖恭林,穆彦青

单位:中车戚墅堰机车车辆工艺研究所有限公司