中国铸造行业媒体联盟成员之一的热加工行业论坛(www.rjghome.com)——热加工行业人员的网上技术交流家园。以冶炼、铸造、锻压、焊接、热处理、理化检测等相关知识为主,以机加工、电脑设计等知识为辅的行业技术网站。点击标题下蓝字“热加工行业论坛”免费关注,我们将为您提供铸造、锻造、热处理、焊接方面知识的延伸阅读。

【热坛学习】空压机活塞铸造工艺与生产

一、技术要求与结构特点

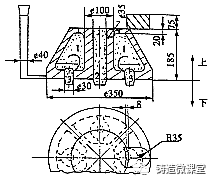

空压机活塞是某厂空压机的关键零件,由于意外损坏,急需铸出新的毛坯以供使用。活塞材质HT200,要求水压试验1.2MPa,历时5min不渗漏、不许有气孔、缩孔等缺陷。其结构如图所示。由图可见,此活塞为圆台结构,除下表面有4处30mm的孔外,其余各面全部封闭,中间形成空腔。正中为直径D=46mm的孔。这种封闭结构为铸造生产带来麻烦。

二、工艺方案的确定

活塞采用手工造型,分析确定分型面位置,如图所示,即将整个铸件置于上箱,1号芯以由4个小芯支撑,芯上放置芯撑,上砂型通过芯撑压住1号芯,避免漂芯,上表面扎出气针。

三、生产过程

活塞的铸造生产存在一些难点,如以4个小芯支撑大芯不够稳固,头重脚轻。另外整个铸件置于上箱,不利于校正两侧壁厚,大芯被铁液包裹着,铁液凝固后使排气道受阻。

针对以上工艺难点,采取如下措施:造型以后,先下4个小芯,再轻轻地将1号大芯置于4个小芯之上,按木模主砂型中形成的痕迹,校正大芯的位置,使两侧壁厚均匀,然后捣实小芯周围的型砂,在大芯上放置芯撑,在砂型上扎φ8mm的出气孔,最后合箱,按此法生产了2件活塞。

生产过程发现,浇注时铁液通过气针剧烈上窜,浇注完毕气针很快凝固,落砂之后铸件表面有气孔、水压试验发生壁漏,无法使用。

四、工艺改进

此件的铸造工艺性差,浇注以后砂芯全部被铁液包容,最初还可以通过气针排气,但由于气针直径小,铸件壁厚较大,所以气针必然先于铸件凝固,合脂砂芯的发气量较大,气体没有充分排出,气道就被堵住了,在铸件凝固时,有气体不断冲击上表面,造成此件大面积气孔。为了解决这个问题,就必须设法开出气通道,于是又采取了如下两种方案:

第一种工艺方案:在铸件表面设置出气冒口。为了便于排气又便于补缩和清理,即在活塞上表面边缘设置一椭圆形压边冒口,此冒口为明冒口。

压边冒口尺寸的确定:

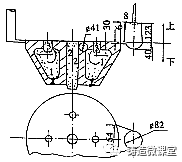

中、小型灰铁件压边冒口直径D与热节圆直径Dy的关系,根据经验公式D=(1.5~2)Dy,由图2可求得Dy=35mm,这样压边冒口直径D=2×35 mm=70mm。压边冒口成败的关键在于冒口和铸件搭接的缝隙的长度和宽度,压边长度越长越好,为此采用椭圆形冒口。

飞边冒口尺寸的确定,可以采用热节圆比例法,即D=(1.5~2)Dy,经计算Dy=41mm,则D=2×41mm=82mm。冒口高度H=(1.2~1.5)D=1.5×82mm=123mm(冒口顶端扎10的出气道)。

飞边厚度一般取3~8 mm,这里选6mm。

飞边长度是指冒口体与铸件的距离,选为8mm。

飞边的宽度(飞边沿铸件棱边的长度)可以取冒口体直径的1~2倍,冷飞边冒口取上限,即82mm×2=164mm。

按以上2种方法生产,浇注时铁液平稳,不象以前那样铁液在砂型上面溅起很高,而且出气冒口经过较长时间才凝固,型腔内的气体通过出气冒口能得到充分释放。

以这两种方法生产出的2个铸件,表面光滑、平整、没有气、缩孔。由于采 取了高温浇注,所以铁液与芯撑熔合很好,经打压试验后,完全符合技术要求,目前已用于空压机上。

声明:资料来源于网络。经整理分享,仅供参考!

免责声明:除注明原创及明确标注来源外,文章系网络转载,版权归原作者所有。但因转载众多,或无法确认真正原始作者,故仅标明转载来源,如标错来源,涉及作品版权问题,请与我们联系,我们将在第一时间协商版权问题或删除内容!

欢迎大家点击阅读原文,进入论坛进行讨论。

敬请长按下方的二维码关注我们,以便获取最新的资讯信息。

或者搜索公众号RJGRZM