近日,辽宁石油化工大学石油与天然气工程学院潘振教授团队在环境领域著名学术期刊Environmental Chemistry Letters上发表了题为“Higher efficiency and lower environmental impact of membrane separation for carbon dioxide capture in coal power plants”的论文。文中对使用胺基化学吸收和二级膜分离工艺捕集CO2的超临界煤粉电厂建立了生周期评价模型,通过生命周期的视角评估并比较了两种CO2捕集工艺的环境影响,及其性能表现。应用胺基化学吸收工艺的超临界煤粉电厂有着更高的能量消耗,其额外的燃料消耗产生了11.6%的能源惩罚。而在环境效益上,应用二级膜分离工艺的超临界煤粉电厂对人类健康、生态系统和资源消耗都表现出更低的损害。此外,对两种捕集工艺生命周期的过程贡献分析表明,系统的电力供应和煤炭供应过程是环境影响的主要贡献者。

引言

燃烧后捕集因其“管道末端”的特性而被认为是从现有粉状发电厂捕集 CO2 的最可行方法。过去几年,人们开发并实施了多种从电厂烟气中分离CO2的燃烧后捕集技术,根据CO2分离原理的不同,可分为化学吸收法、膜分离法和固体吸附法。根据吸收剂类型,化学吸收工艺分为烷醇胺吸收、氨吸收、双碱吸收、碳酸盐溶液吸收和离子液体吸收。在伯胺中,单乙醇胺的反应速率最高。可用的单乙醇胺溶液的浓度通常受到粘度和腐蚀性的限制。用于捕集 CO2 的单乙醇胺溶液的浓度范围为20至60wt%,典型值为 30wt%。然而,化学吸收过程中的两个挑战是溶剂的高再生能量和溶剂的降解。与基于单乙醇胺溶液的传统化学吸收法相比,膜分离工艺设备紧凑、模块化程度高,捕集过程不消耗化学品和水,不腐蚀设备,不需要额外的能量用于溶剂再生。用于燃烧后捕集的常见聚合物膜材料包括聚偏二氟乙烯、聚酰亚胺、聚乙烯胺、聚苯醚、聚砜、醋酸纤维素和聚环氧乙烷。虽然膜分离过程中不消耗化学溶剂,但与膜制造相关的化石聚合物和有毒溶剂的生产过程也会造成额外的环境影响。另外,提高CO2驱动力的过程也会消耗大量能源,主要为压缩机和真空泵的动力消耗。因此,有必要了解典型的化学吸收过程和膜分离过程的环境效益。我们使用生命周期评价量化了应用单乙醇胺吸收和聚合物膜分离捕集CO2的超临界煤粉电厂的效率和与气候变化、资源消耗和毒性相关的环境影响。

图文导读

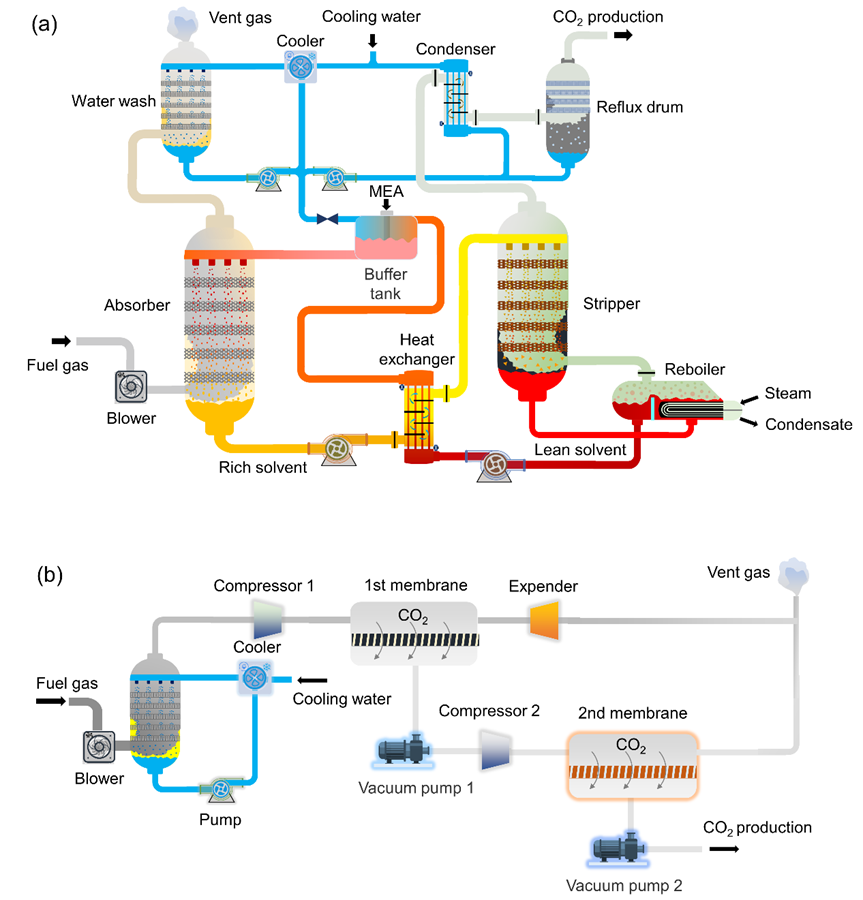

燃烧后CO2捕集工艺流程

在单乙醇胺洗涤过程中,预处理后的烟气通常冷却至 40 至 80 °C。冷却后的烟气从吸收塔底部进入吸收塔,然后沿吸收塔向上运动。并与从吸收塔顶部向下喷淋的单乙醇胺溶液逆流接触,发生可逆化学反应,形成氨基甲酸盐和碳酸氢盐溶液。洗涤后的烟气从吸收塔塔顶排出,经过水洗后排放到大气中。吸收塔底部的富液被泵送到热交换器,在热交换器中与来自汽提塔的贫液换热。换热后的富液被送入汽提塔,从汽提塔顶部向下流动与汽提塔底部向上运动的热蒸汽接触,使CO2从溶液中解吸出来。解吸后的气体通过汽提塔顶部进入冷凝器并被冷凝。冷凝后的气体进一步沉降以获得纯CO2产品流。冷凝沉降所得水回流至吸收塔。

膜分离工艺为串联系统,其中来自第一级膜的渗透液作为第二级膜的进料。烟气在进行膜分离前需进行冷却降温。在第一级膜和第二级膜的进料侧和渗透侧分别布置压缩机和真空泵以提供烟气分离的驱动力。并使用膨胀机回收保留物的富余能量。

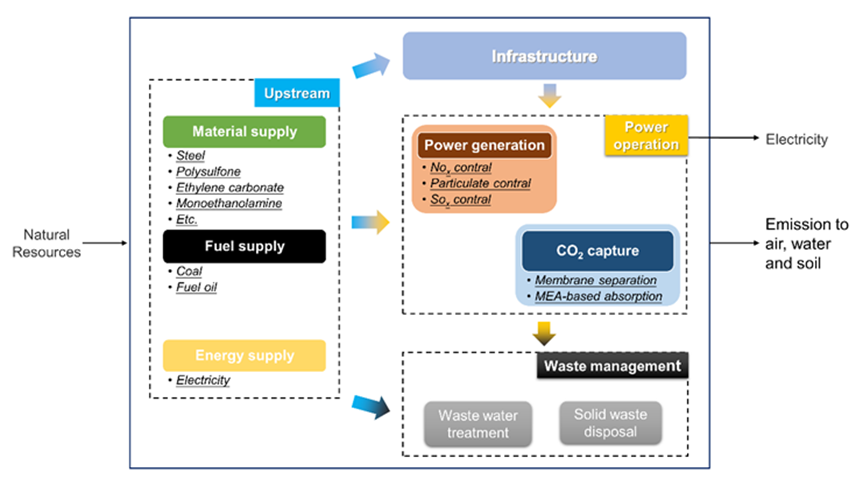

生命周期系统边界

这里我们将功能单元定义为发电厂产生的1kWh电量。这与许多相关研究定义的功能单元(输送到电网的1kWh或1MWh的净功率)不同。也有少数研究以捕集的1吨CO2为功能单元,因为这些研究的对象通常是包括CO2压缩、运输和封存在内的整个碳捕集和封存链。并且无需考虑系统扩展或分配,因为电力是系统的唯一产品。理想情况下,生命周期评价研究的系统边界应包括从摇篮到坟墓的整个生命周期。但这往往会涉及大量流程,使得整个系统变得复杂。通常,研究人员会根据研究目标有意识地简化系统,原则上可以直接忽略对环境影响小于1%的过程。碳捕集与封存系统包括终端系统过程和中间单元过程,它们通过不同的中间产品连接起来。本工作的重点是比较两种不同CO2捕集过程的环境效益,因此仅考虑电厂层面的生命周期环境影响,系统边界不包括CO2运输和封存过程。

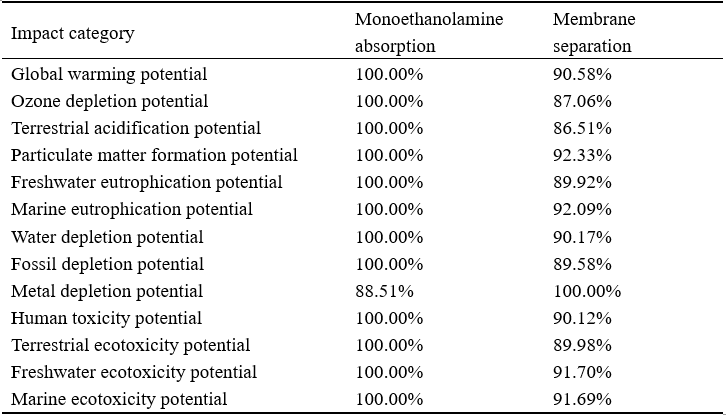

生命周期中点指标结果

采用单乙醇胺吸收的电厂的对全球变暖、臭氧消耗、陆地酸化和颗粒物形成的影响得分分别比采用膜分离的电厂别高9.42%、12.94%、13.49%和7.67%。影响全球变暖的主要因素是CO2和CH4的排放,包括电厂运营的直接排放和上游供应链的间接排放。虽然溶剂洗涤过程中SO2和颗粒物的直接排放进一步减少,但溶剂再生的巨大能源需求增加了燃料和电力的消耗,从而增加了与燃料供应和电力供应过程相关的间接排放。SO2和颗粒物间接排放的增加往往大于直接排放的减少。因此对于陆地酸化和颗粒物形成的影响得分,单乙醇胺吸收电厂的最终结果仍然高于膜分离电厂。

富营养化与磷酸盐和氮氧化物的排放密切相关。淡水富营养化主要受煤炭和电力供应过程中向水体排放磷酸盐的影响。影响海洋富营养化的主要因素是电力和煤炭供应过程中向大气排放的NOx、氨和硝酸盐。单乙醇胺吸收电厂的淡水富营养化潜力和海洋富营养化潜力分别比膜分离电厂高10.08%和7.91%。煤炭的额外消耗和单乙醇胺的降解是造成这种差异的主要原因。

在资源消耗方面,膜分离电厂对水资源消耗和化石燃料消耗的影响也较小。并且由于膜分离过程不涉及溶剂的化学反应,膜分离工艺的耗水量低于单乙醇胺吸收。而溶剂的高再生能耗也使得单乙醇胺吸收电厂的化石消耗潜力高于膜分离电厂。一个有趣的发现是,单乙醇胺吸收电厂的金属消耗要低于膜分离电厂。这在很大程度上是膜分离工艺需要大量的膜组件。此外,由于膜组件的使用寿命有限,需要定期更换。这一都增加了金属的消耗。

由于额外的煤炭消耗(燃烧和废物处理的排放)以及单乙醇胺的排放和降解。单乙醇胺吸收电厂的人体毒性、陆地生态毒性、淡水生态毒性和海洋生态毒性潜力分别比膜分离电产高9.88%、10.02%、8.30%和8.31%。

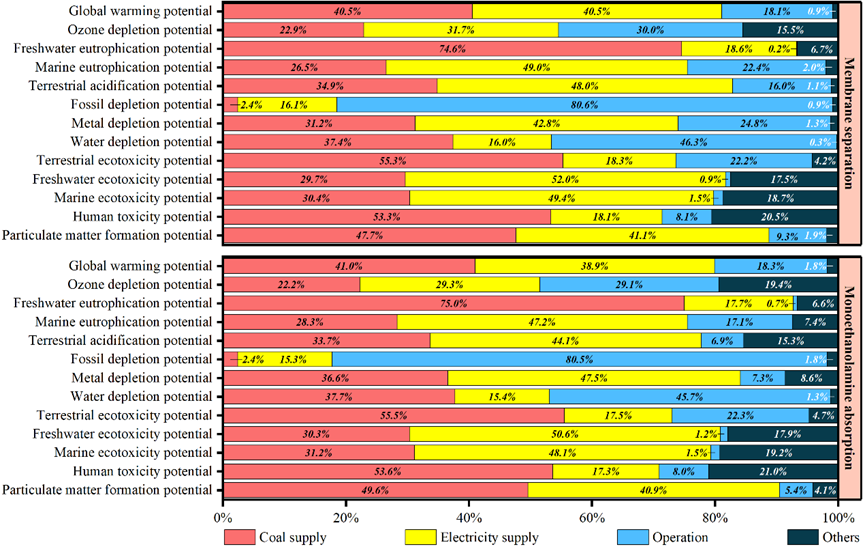

生命周期中点指标的特定过程贡献

由于捕集系统燃料和能源消耗较大,在大多数环境影响类别中,煤炭供应和电力供应过程的总影响贡献都超过了70%。如图所示,在所有影响类别中,应用单乙醇胺吸收和膜分离技术的超临界煤粉电厂的煤炭供应过程的贡献分别在2.4%至75.0%和2.4%至74.6%之间。煤炭供应过程对淡水富营养化、陆地生态毒性和人体毒性的贡献率都超过了50%,其中对淡水富营养化的贡献率超过了70%。煤炭开采和洗选过程中的垃圾填埋是陆地生态毒性和人体毒性的主要影响源,废水的排放是淡水富营养化的主要影响源。

值得注意的是,电厂运行对陆地酸化和金属消耗的贡献率存在较大差距。与单乙醇胺吸收相比,膜分离电厂运行对陆地酸化和金属消耗的贡献率分别高出9.1和17.5个百分点。与膜分离相比,单乙醇胺吸收过程中的一些酸性气体会因与溶剂的反应而进一步消除。因此,单乙醇胺吸收的电厂运行对陆地酸化的贡献远低于膜分离。由于膜分离工艺中大量使用膜组件,膜分离电厂运行对金属消耗的贡献远高于单乙醇胺吸收。

小结

作者简介

投稿:辽宁石油化工大学石油与天然气工程学院潘振教授团队。投稿、合作、转载、进群,请添加小编微信Environmentor2020!环境人Environmentor是环境领域最大的学术公号,拥有15W+活跃读者。由于微信修改了推送规则,请大家将环境人Environmentor加为星标,或每次看完后点击页面下端的“在看”,这样可以第一时间收到我们每日的推文!环境人Environmentor现有综合群、期刊投稿群、基金申请群、留学申请群、各研究领域群等共20余个,欢迎大家加小编微信Environmentor2020,我们会尽快拉您进入对应的群。

往期推荐

扫描二维码,快速入群~