在生物发酵工程中,如何将实验室研究的条件进行有效放大,从而直接应用于生产,一直是生物发酵行业研究的重点。

传质过程是物质的传递过程,生物发酵过程中传质活动是随着生物反应同时进行的,主要的传质过程分为气液吸收和液体传质两种。良好的传质可以保证微生物及细胞培养和发育必要的氧、营养物和代谢产物。体积溶氧系数是影响传质最重要的因素,但是由于生物发酵罐内流场十分复杂,影响因素较多,体积溶氧系数分析较为困难。

另一个直接影响生物发酵罐工艺放大的关键参数就是混合的过程。常见的生物发酵反应混合包括液-液混合、固-液混合、气-液混合及气液-固三相混合。由于发酵罐的体积增加和发酵产物与原料的增加直接导致罐体内混合不均匀,所以科学地增加发酵罐内各物质的混合,可以提高生物发酵的效率。

传统观点认为,增加生物发酵罐的搅拌速率可以加强发酵过程的传质和混合,但是随着深入研究发现,生物发酵目标物受到过大的剪切力会破坏微生物和细胞,比如在微生物发酵体系中,过高的剪切力会对菌体的生长造成伤害;过低的剪切力不利于气泡破碎,影响空气传播的效率。

如何科学地增加发酵罐内各物质的混合,同时将剪切应力控制在微生物和细胞可以接受的范围,是发酵放大工艺的重要因素。

温度也是生物发酵过程的重要因素。生物发酵罐的温度控制主要是通过夹套层进行温度控制。但是由于大型生物发酵罐随着罐内体积的增大,单位受热的表面积变小。因此,传热的效率会直接影响生物发酵目标物的生产效率。

生物发酵罐放大工艺中还有其他因素会影响发酵过程,比如生物发酵的补气、补料速度和进样口设置等参数都会对发酵过程产生影响。

百仑全自动阀组补料控制系统

受工艺限制,生产型生物发酵罐无法像实验室的生物发酵过程可以对各种基质、产物、代谢物浓度实时进行检测,因此如何科学地设计补料和进气的速度和量十分关键。同时,补料和补气也需要综合考虑表观气速,避免产生“液泛”现象。

发酵罐搅拌参数的控制主要是通过转速控制进行。转速控制除了要考虑提高转速,提高混合效率,还必须将转速控制在合理的范围内,转速过高会导致发热量增加,增加细胞受到的剪切力,使发酵失败。

此外,发酵体积体系流型、搅拌桨选型和直径都会影响生物发酵的效率。在大型生物发酵过程中,除了转速,搅拌桨种类和空间位置的选择也十分重要,要根据培养物质的流体性质选择合适的搅拌桨种类。

目前通常使用的是轴流桨与径流桨的组合桨,将微观液流和宏观流场结合,提高整个生物发酵体系物料混合的程度。

生物发酵罐根据培养菌种的不同,一般在26~37℃,特殊菌种的培养可能会在65℃。在发酵过程放大过程中,整个发酵罐体内的温度场会发生很大变化。

生物发酵罐的加热和制冷方式通常是通过夹套水层进行,因此发酵罐的传热效率会直接影响整个罐体内温度的分布。夹套水层的温度和发酵罐温度探头的温度显示值并不能真正反映发酵罐内液体的温度。科学地进行温度探头布置,同时根据发酵体系的传热系数科学地设置发酵温度可以有效保证反应温度。

生物发酵中对化学参数的控制,如pH值、溶氧等均会对发酵结果产生影响。以溶氧参数为例,在好氧生物过程中,氧气是微生物生长的重要营养物质,然而由于氧气的底溶解度使其成为生化过程的关键底物,因此,保持氧气从气相到液相的充足供应是关键。

在生物发酵过程中,搅拌桨的速度、布置、空气通气量、补料流量及其他化学参数等一系列参数会影响发酵产量。使用者会根据以前或者其他发酵工艺设置选择相似的工艺过程,选择相应的发酵工艺放大参数;或是根据传统经验对发酵罐中的流体力学进行预测,将罐内的各项参数几何放大,保持相对位置不变的方法扩大发酵体积。

基于经验的放大方法主要是关注发酵体系内的关键参数,如容积传质系数、单位体积功率消耗、混合时间等。该方法通常只能用于简单的放大,无法对发酵罐中的流体力学和运动学特征进行有效预测。

计算流体力学(CFD)是指根据流体力学质量传递、动量传递、能量传递等微观方程,在计算机中模拟计算流体的运动规律。

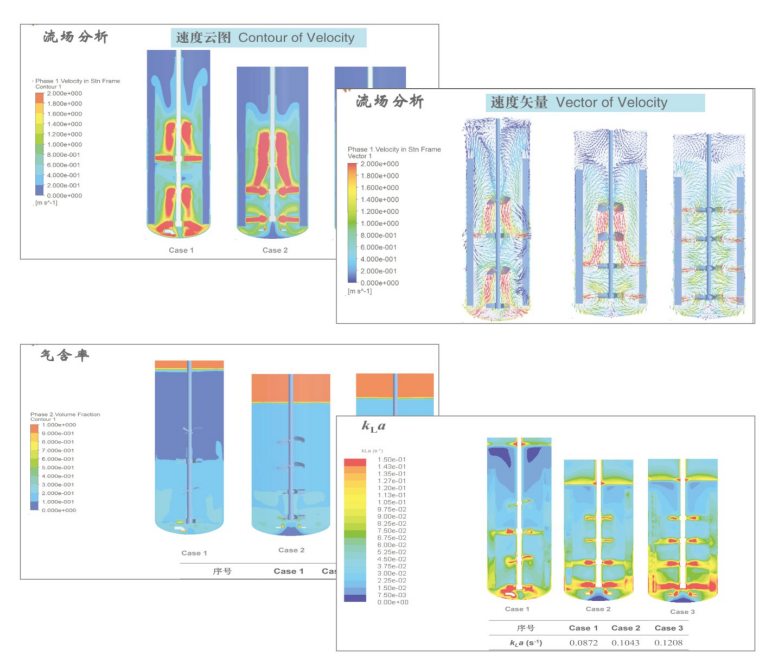

与基于经验的生物发酵工艺方案相比,采用CFD模拟技术有耗资少、与尺寸无关等特点,被广泛应用于流体工程领域。CFD模拟主要是通过模拟生物发酵罐内的流场、搅拌功率及气含率,同时在生物发酵罐气液两相流模型中耦合溶氧传质模型,可以模拟同期发酵过程中的溶氧传质过程和生化反应过程。

生物发酵的过程是一个复杂的多因素影响的过程,基于计算流体力学等科学分析方法可以更准确地预测生物发酵放大工艺的预测和模拟,为生物发酵放大的工艺选择提供有效的依据和参考。

关于百仑

百仑在各类反应器、压力容器制造拥有丰富经验。拥有一支集生物反应、发酵工艺、机械制造、自动化控制领域的专家团队,科研与工艺水平始终处于国内领先、国际一流水准,为您提供舒心、放心、安心的产品体验。

联系我们