文章导读

深圳下坪老龄化填埋场渗滤液全量化应急处理项目设计处理规模为1200m3/d,主体处理工艺采用“均化池+两级AO-MBR+NF+RO”。针对原水总氮浓度超高的特性,对渗滤液处理工艺进行了优化设计,包括强化MBR生物脱氮的低能耗技术、膜深度处理系统的创新性组合、浓缩液减量化、全量化处理技术等。

设计中对MBR系统进行了优化和改进,包括延长水力停留时间、提高硝化液回流比、采用10m深水曝气方式及内置式超滤等;对纳滤浓缩液进行了减量化处理,使纳滤系统的整体回收率达到95%;对反渗透浓缩液采用“两段式浸没燃烧蒸发”工艺进行处理。

作者简介

李强:现就职于中城环境第八事业部,高级工程师,曾担任多个千吨级以上渗滤液处理项目负责人并多次获得省部级设计奖项。作为主要编制人参编了住建部和协会团体标准4项,2020年入选中国城市环境卫生协会第一批“环卫行业青年人才”。目前主要从事高浓度有机废水的相关设计和设备开发工作。

老龄化填埋场渗滤液具有水质复杂、可生化性差、C/N比失调、COD值逐渐下降、氨氮和总氮逐渐升高、电导率高等特点,处理难度极大。

目前渗滤液生物处理普遍采用MBR工艺,生化系统采用两级硝化反硝化工艺,但是,在项目实际运行中存在进水污染物浓度与设计值发生严重偏离的情况,尤其是超高浓度的氨氮和总氮(可达4000~6000mg/L),导致生化系统污染负荷过高,无法适应新的水质状况,处理能力达不到设计规模。因此,有必要进一步强化脱氮工艺设计,完善膜深度处理及浓缩液处理工艺,进而建立一套完整的针对老龄化填埋场的处理工艺,以真正实现渗滤液的全量化处理。

随着环保督察的推进,近年沈阳、西安、成都等地相继实施了渗滤液应急处理项目。深圳下坪老龄化填埋场渗滤液全量化应急处理项目于2019年实施,渗滤液处理规模1200m3/d。项目建设采用EPC总包+委托运营的方式,竣工时间为2020年8月。

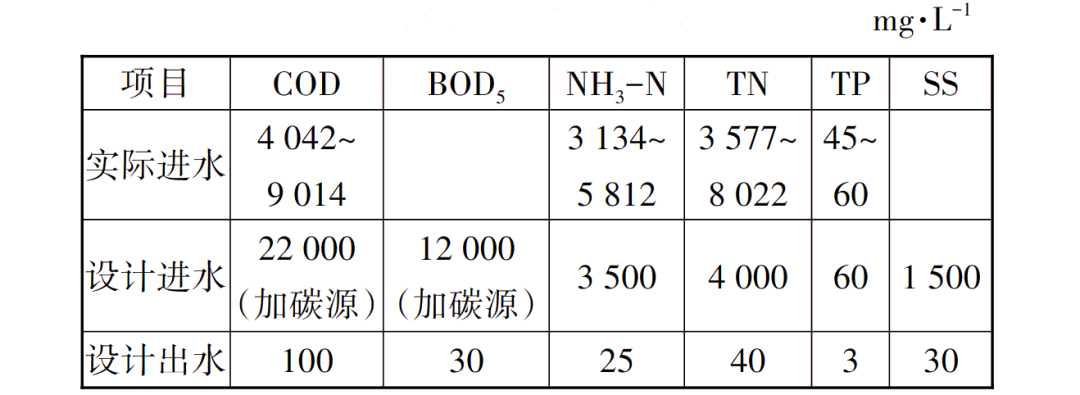

根据现场水质监测结果,确定本项目的设计进水水质。

渗滤液处理后出水水质需达到《生活垃圾填埋场污染控制标准》(GB16889—2008)表2规定的水污染物排放限值要求。

表1 实际进水及设计进、出水水质

根据实际水质情况,该项目已属于老龄化填埋场渗滤液水质,处理难点在于高浓度的氨氮和总氮。目前去除氨氮的主要方法有氨吹脱法、生物法、脱氨膜过滤等,氨吹脱法在渗滤液处理工程上基本不采用;脱氨膜工艺由于需要调节pH,消耗大量的酸和碱,处理成本高,在渗滤液处理工程上应用较少;生物脱氮是目前的主流处理工艺。本工程要求处理工艺流程短、操作简单、处理成本较低,所以采用MBR作为脱氮的核心处理工艺。由于排放标准要求高,所以采用纳滤和反渗透作为深度处理工艺。

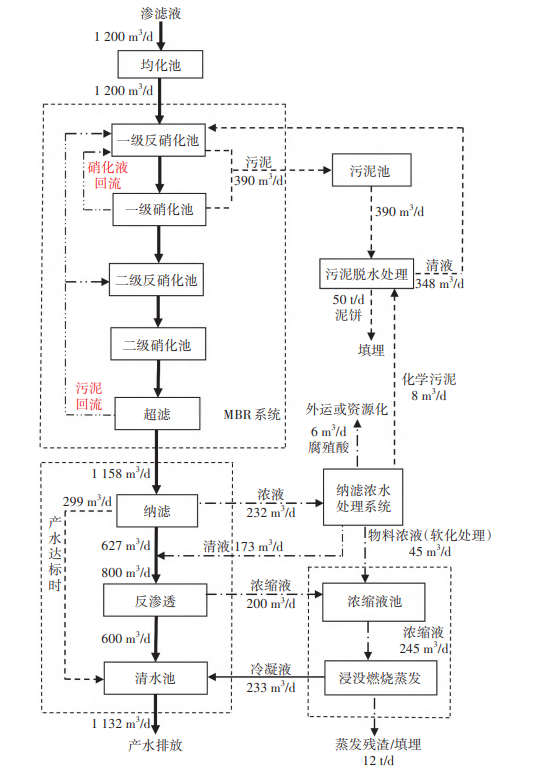

最终确定的主体工艺为“均化池+两级AO-MBR+NF+RO”,设计采用2条独立生产线。纳滤浓缩液先进行减量化处理,提取腐殖酸,进行资源化利用,浓缩液再进行混凝沉淀处理,返回调节池;反渗透浓缩液处理采用“两段式浸没燃烧蒸发”工艺。

工艺流程及水量平衡见图1。

图1 工艺流程及水量平衡

垃圾渗滤液经现状调节池收集后进入均化池,在均化池进行水量和水质调节后进入MBR系统,MBR出水经纳滤、反渗透系统处理后,出水达标排放。MBR出水进入纳滤处理系统,如纳滤产水达标则直接排放;如不达标则进入反渗透系统。反渗透系统按照800m3/d配套,在纳滤机组检修或纳滤产水不达标时开启反渗透,作为产水达标保障措施。纳滤浓缩液进入减量系统提取腐殖酸,减量系统浓液经混凝沉淀去除钙镁离子后进入纳滤浓缩液处理系统。反渗透浓液进入浸没燃烧蒸发(SCE)系统处理,处理后达标排放,产水不达标时进入备用反渗透系统进一步处理。生化污泥经板框脱水后运至填埋场填埋分区处理。

填埋场渗滤液处理中超高浓度总氮的去除以及膜深度处理产生的浓缩液进行全量化处理是行业的重点和难点,另外,集约型、低能耗也是行业发展的主要方向和目标。黄万金等提出了强化脱氮高效多级生物池MBR工艺处理垃圾渗滤液的设计思路,包括对进水方式、曝气方式、碳源投加、内回流等进行优化,可以借鉴。

本项目原水水质复杂,尤其是超高的总氮含量(3577~8022mg/L),电导率为40000μS/cm左右,采用常规的生化设计参数,无法适应新的水质条件,故对工艺进行了优化。

1. 强化MBR生物脱氮的低能耗技术

MBR系统由生化系统和超滤系统组成。生化系统设计采用两级反硝化-硝化处理工艺,当一级反硝化和硝化脱氮不完全时,在二级反硝化和硝化反应器中进一步深度脱氮。超滤系统采用分体浸没式超滤膜。MBR系统设置2条线独立运行。

生化系统主要工艺设计参数:设计水量1200m3/d,变化系数1.1,设计污泥浓度15g/L,设计温度25~35℃,硝化池DO为2mg/L,设计反硝化速率0.06kgNO3--N/(kgMLSS·d),设计一级反硝化率96%,一级硝化池硝化速率0.03kgNH4+-N/(kgMLSS·d),NH3-N去除率98%;设计二级反硝化进水XNO3--N=150mg/L,二级反硝化设计出水XNO3--N<40mg/L。设计最大硝化液回流比60∶1。

日平均剩余污泥量390m3/d(含水率98.5%)。采用射流曝气方式,氧利用率为30%,供气量360m3/min。

经计算,两级AO池总有效池容分别为:一级A池5800m3、一级O池8326m3、二级A池1200m3、二级O池1200m3;水力停留时间(HRT)分别为4.8、7.0、1.0和1.0d,生化系统总停留时间约14d。

生化池设计为全地上钢混结构,有效水深10m。一级反硝化池2座、一级硝化池4座、二级反硝化池2座、二级硝化池2座。

超滤系统采用PTFE内置式超滤膜,设计水量1200m3/d,变化系数1.1,设计膜通量10L/(m2·h),单支膜管面积12m2(产品参数),膜面积6200m2,膜数量516支,膜箱6套。

MBR进水螺杆泵4台(2用2备),Q=30m3/h,H=200kPa,Pn=7.5kW;

一级硝化射流循环泵8台,Q=600m3/h,H=130kPa,N=45kW;

一级硝化射流器,负压式射流器,最大压力75kPa,PP材质,单套18支管,16套;

二级射流循环泵2台,Q=400m3/h,H=130kPa,P=30kW;

二级硝化射流器,负压式射流器,最大压力0.75kPa,PP材质,单套14支管,4套。

磁悬浮风机6台(4用2备),Q=5500m3/h,H=100kPa,P=200kW,变频;

硝酸盐回流泵4台,Q=600m3/h,H=160kPa,P=45kW,变频。

项目采用强化生物脱氮的低能耗技术,

① 采用低负荷脱氮速率,增加反硝化水力停留时间,使生化系统总水力停留时间将近14d,保证良好的TN去除效果。

①纳滤系统经过MBR处理的超滤出水中的BOD5、氨氮、重金属、悬浮物等基本达到排放标准,但难生物降解的有机物形成的COD、TN和色度仍然超标,因此设计采用纳滤(NF)系统对超滤出水进行深度处理,在正常运行情况下,纳滤系统清液可达标排放。

纳滤系统设计处理水量1200m3/d,变化系数1.1,设计产水率80%,设计膜通量18L/(m2·h),单支膜元件面积37m2(产品参数),需要膜面积2445m2,设计膜数量68支,纳滤集成装置2套。操作压力为0.3~1MPa。

纳滤系统主要设备:

纳滤进水泵A,立式离心泵,Q=27.5m3/h,H=400kPa,P=5.5kW;

纳滤进水泵B,Q=40m3/h,H=400kPa,P=7.5kW;

集成模块化纳滤装置A,卷式纳滤膜,进水量>600m3/d,清液产率80%,P=42kW;

集成模块化纳滤装置B,卷式纳滤膜,进水量>800m3/d,清液产率80%,P=42kW,含清洗系统;

纳滤清水箱、浓水箱及阻垢剂投加系统。

②反渗透系统

反渗透系统作为水质达标的保障系统,主要去除COD和TN。反渗透产水达标后排至清水池,与纳滤产水混合达标后排放。

反渗透系统设计处理规模为800m3/d,设计产水率75%,设计膜通量12L/(m2·h),单支膜元件面积34.4m2(产品参数),需要膜面积2083m2,设计膜数量62支,反渗透集成装置2套,操作压力为3~6MPa。

反渗透系统主要设备:反渗透进水泵,立式离心泵2台,Q=20m3/h,H=300kPa,P=4kW;集成模块化反渗透装置,卷式反渗透膜2套,进水量>400m3/d,清液产率75%,P=36.5kW。

由于生化系统停留时间长,正常情况下纳滤系统出水水质可以达标或接近达标,因此,反渗透系统按照800m3/d配置,从而节省投资和能耗。实际运行表明,纳滤和反渗透组合工艺可以实现系统出水的稳定达标。

3. 浓缩液减量化、全量化处理技术

浓缩液处理是行业的难点。填埋场渗滤液浓缩液的处理方法主要有:回灌法、物理法(浸没燃烧蒸发,SCE)、机械蒸汽再压缩蒸发技术(MVC/MVR、低温蒸发等)、化学法(焚烧、高级氧化、超临界水氧化)、物化法(絮凝沉淀、吸附、膜分离和固化稳定化)以及组合方法。

由于渗滤液膜处理浓缩液含有大量易结垢离子,且很难提取利用,因此按照减量化、再处理的原则,从整个工艺入手减少浓缩液的产量,然后再考虑处理问题。工程应用中蒸发工艺是目前浓缩液处理采用最多的工艺,占比约75%,高级氧化等其他工艺约占25%。本项目先对纳滤浓缩液进行减量化处理,同时减少反渗透的处理规模,进而减少整个系统的浓缩液产生量,以实现减量化的目标。

(1)纳滤浓缩液减量化与资源化技术

纳滤浓缩液减量化处理系统包括两级物料膜系统,先经过一级物料膜提取腐殖酸后,水中的大分子有机物含量降低,再进入二级物料膜系统进一步回收水资源。二级物料膜出水进入反渗透系统,二级物料膜浓水经混凝沉淀处理后,去除重金属及钙镁离子后回到生化系统继续处理。通过此工艺可以使纳滤设备整体回收率达到95%,起到减少纳滤浓缩液量、增加系统总产水率的作用。二级物料膜浓缩液产水与纳滤产水一同进入反渗透系统进行处理。

纳滤浓缩液减量化处理系统主要设备:集成模块化物料膜装置1套,处理量240m3/d,包括一级物料膜处理系统和二级物料膜处理系统;混凝沉淀成套设备1套,处理量5m3/h。

(2)反渗透浓缩液全量化稳定处理技术

反渗透浓缩液处理采用“两段式浸没燃烧蒸发”工艺,浸没燃烧蒸发器采用填埋场收集的填埋气(甲烷含量为50%)作为热值气源,对浓缩液进行蒸发;蒸发过程产生的蒸汽经过冷凝系统后产生的冷凝水达标排放,蒸汽冷凝器出口的不凝气达标排放,同时设置了不凝气处理系统,保障不凝气达标排放;蒸发产生的蒸残液通过提升泵输送至固液分离系统进行脱水处理,干渣的含水率约60%,最终形成的残渣及盐泥,经装袋密封后运至填埋分区填埋处理,上清液继续回流至浸没燃烧蒸发处理系统进行蒸发处理。

浸没燃烧工艺具有以废治废、传热效率高、节能效果好、设备简单、便于控制、无需添加药剂的特点。上海老港渗滤液项目膜浓缩液采用SCE处理工艺,处理规模200m3/d,SCE可使膜浓缩液浓缩10~20倍,浓缩倍数达到7后,系统可直接结渣或结晶,SCE系统可作为终端处理工艺,项目每年可节约1780万元的天然气,又能减少温室气体的排放。

本项目设计处理量250m3/d,变化系数1.2,浸没燃烧蒸发器6台,设计浓缩倍数≥10倍,需要填埋气(甲烷含量50%)为1500m3/h,设计蒸汽冷凝液量213m3/d,不凝气水汽量25m3/d,残渣含水率约60%。

主要设备:沼气净化系统,沼气脱硫和脱水设备;浸没燃烧蒸发系统1套,250m3/d,包括进料泵、蒸发器、沼气风机、空气风机等;残渣脱水系统,残渣脱水机Q=25~30m3/h,P=73.5kW;不凝气处理系统,包括喷淋塔、蒸汽冷凝器、加药系统、除臭系统、排气筒等;卷式反渗透系统,Q=12m3/h。

该项目利用填埋场产生的大量低品位沼气作为浸没燃烧蒸发的热值气源。渗滤液中的挥发性污染物包括有机酸和氨氮,一般在生化处理过程中都得到有效降解,仅有一小部分溶解性、难降解有机物会进入后续处理单元,在采用浸没燃烧蒸发工艺处理膜浓缩液时,其产生的蒸馏水中含有的挥发性有机物较少,经检测后均达到国家相关排放标准。本项目反渗透浓缩液处理工艺流程较短,原液无需预处理,处理效果稳定,真正实现了渗滤液的全量化处理。

本项目初步设计概算总投资为17638万元;建(构)筑物占地面积4469.19m2,工程总占地面积8104.97m2,折合单位占地面积为6.8m2(/m3·d-1);全厂年耗电量约1442.92×104kW·h。本工程每年运行350d,按处理规模1200m3/d计算,单位运行成本为98.39元/m3(含浓缩液部分)。渗滤液处理站效果图及俯视图见图2。

图2 渗滤液处理站外观

近一年多(2021年1月—2022年2月)项目实际进水水质如下:pH>8,COD为4042~9014mg/L,NH3-N为3134~5812mg/L,TN为3577~8022mg/L,TP为45~60mg/L;在雨季(6月—11月)进水电导率相对较低,为20000μS/cm左右,旱季(12月—次年5月)进水电导率达到40000μS/cm左右。

出水水质:COD为0.43~95.58mg/L,平均值为33.5mg/L;NH3-N为0.43~13.64mg/L,平均值为1.6mg/L;TN为5.37~39.36mg/L,平均值为12.0mg/L,均达到《生活垃圾填埋场污染控制标准》(GB16889—2008)表2规定的水污染物排放浓度限值要求。

实际进水C/N比严重失调、总氮含量高、电导率高、水质复杂,超高浓度的总氮负荷和电导率要求MBR系统具有非常强的适应性和抗冲击负荷能力。项目设计采用较低的脱氮负荷0.06kgNO3--N/(kgMLSS·d),常规设计范围为0.04~0.13kgNO3--N/(kgMLSS·d)。

实际运行表明,MBR系统对超高浓度的总氮和复杂的水质具有较好的适应性,MBR出水COD<1000 mg/L、NH3-N<30 mg/L、TN<150 mg/L,去除率均达到 99% 以上;NF 出水 COD 为 100 mg/L 左右、TN 为 40 mg/L 左右,正常情况下水质基本达标,个别时候超标,再与反渗透出水混合后达标排放。

根据生物脱氮原理,将1mgNO3--N还原为N2,需要COD为2.86mg,反硝化反应的适宜条件为BOD5/TN>3~5,本项目COD/TN为6~6.5,采用甲醇为碳源,投加量为15t/d左右,投加碳源费用折合为40元/m3。

针对老龄垃圾渗滤液处理项目水质复杂,尤其总氮超高(>4000mg/L)的特性,采用“均化池+两级AO-MBR+NF+RO”处理工艺。采用强化MBR生物脱氮的低能耗技术,提高了系统对超高总氮负荷的适应性,对COD、NH3-N、TN的去除率均达到99%以上;采用膜深度处理系统的创新性组合技术,节省了投资和运行费用;采用浓缩液减量化、全量化处理技术,真正实现了填埋场渗滤液的全量化处理。系统运行稳定,出水水质达到《生活垃圾填埋场污染控制标准》(GB16889—2008)表2排放标准。

3. 垃圾焚烧厂渗滤液IC+两级AO+UF+NF+RO组合处理工艺

[ 上下滑动查看更多 ]

01. 固废循环经济园区形象设计的“道”与“术”——以园林设计为例

04. 这十年丨希望与困难并存,千亿环卫服务市场还是蓝海吗?

11. CCER重启在即,固废领域什么类型项目可以申请减排量?

14. 浅谈固废行业的“钱事今生”

15. 82个垃圾分类管理条例已出台,住建部将指导各地加快推进立法管理工作

16. 从“盛极一时”到“兜底保障”,我国卫生填埋场“兴衰录”

21. 技术探析丨脱硝除尘一体化工艺中陶瓷滤管与布袋滤袋应用对比

29. 垃圾焚烧厂渗滤液IC+两级AO+UF+NF+RO组合处理工艺

30. 沈阳市老虎冲生活垃圾卫生填埋场渗沥液全量处理工艺设计

38. 温室气体量化方法有哪些?

41. 浅析我国卫生填埋场发展历程及填埋气的收集利用(附标准规范下载)

42. 废弃物领域重点控制的温室气体有哪些?看看不同温室气体的全球变暖潜势值

45. “无废城市”背景下,浅谈我国固废静脉产业园区的“四三五”

49. 干货分享 | 生活垃圾焚烧烟气净化工艺演变、选择与分析

51. 论坛回顾 | 徐海云总工:环卫行业高质量发展面临的机遇与短板

52. 论坛回顾 | 王科林:探索大城市生活垃圾分类实施路径与管理模式

53. 论坛回顾 | 任连海:餐厨废液生产液态菌肥技术及产业化研究