点击上方“油媒方”关注我们 了解更多能源资讯

摘要:针对页岩油初期放喷阶段高液量导致地面系统配套难度大、单井气油比高导致区域集输难度大、自然能量开发导致采出水回注难度大等难点,地面系统结合页岩油全生命周期开发方式,提出了平台—联合站一级布站、水资源综合利用、全装置橇装化、全流程智能化管控四大技术对策,构建了新型劳动组织管理架构,经济效益大幅提高,单位用工成本大幅下降,成功打造了页岩油开发地面建设示范区。

一

工程难点

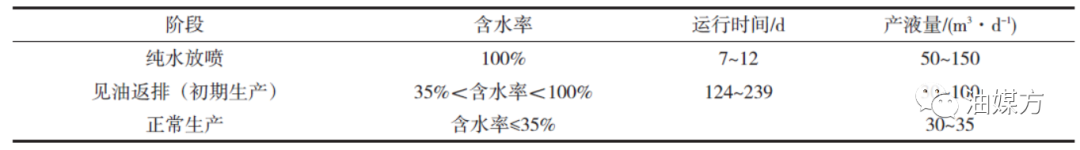

1、放喷阶段高液量、高含水率,地面系统配套难度大。大量产出水无法回收利用,分阶段生产参数见表1。井口初期放喷液量大;初期生产阶段时间长;采出物含水率高;构成复杂(含压裂液及各种药剂等)。

表1 页岩油分阶段生产参数

2、单井液量大、气油比高、递减快,区域集输难度大。2019—2022年地面气油比范围在67~216m³/t,递减幅度89%。单井液量从放喷阶段至初期生产阶段递减幅度为60%,需提出经济合理的集输方式(图1)。

图1 页岩油生产阶段液量变化柱状图(投产初期)

3、前期自然能量开发、无注水井,采出水回注难度大。由于长7层位孔隙度渗透率低,有效回注难度大。目前长7层采出水回注长8层,但长7层采出水与长8层、侏罗系采出水均不配伍,需投加缓蚀阻垢剂后再回注至附近油藏层系。

4、安全环保要求高。应对全球气候变暖,为减少温室气体排放,国家对温室气体减排要求日益严格,节能减排任务艰巨。油田伴生气作为勘探生产板块温室气体重点排放源,占集团公司甲烷排放量的39%,在安全环保要求越来越高的形势下应建立应对措施。

二

总体思路

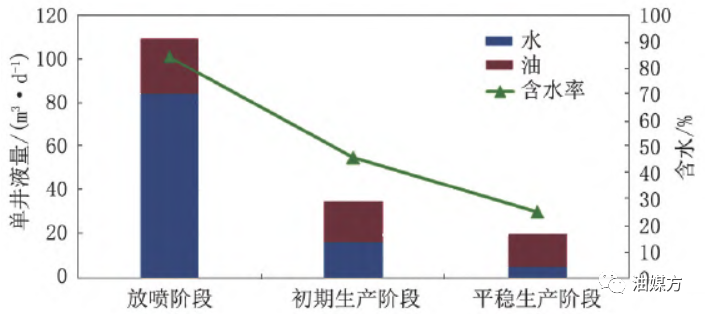

结合页岩油全生命周期开发方式,以水平井大井组为平台,针对页岩油开发特点及难点,按照道路标准化、井场最小化、供水供电系统化、装备配套定型化技术路线,针对大井组平台进行地面配套,页岩油全生命周期开发过程如图2所示。利用现有系统,结合新建系统,依托社会服务,实现平台标准化设计、智能化无人值守及平台独立计量等,达到大井组平台提速、提效、提产及控降投资的目的。

图2 页岩油全生命周期开发过程

三

解决方案

1、平台集约化

通过平台—联合站全过程密闭处理,最大限度降低油气损耗,并因地制宜加以利用,形成以套管集气、油气混输分输相结合、原油稳定、DHX轻烃回收、干气利用的油气密闭集输及伴生气综合利用主体技术,目前页岩油密闭集输流程如图3所示。

图3 页岩油密闭集输流程

(1)井组套气分输技术。结合页岩油井生产气油比高,利用套气分输技术对大井组平台进行标准化设计,平台均采用套管集气、区域增压的分输伴生气集输模式,有效回收伴生气。

(2)新型轻烃回收技术。新型轻烃回收装置,采用了以分子筛脱水、自产冷剂制冷、DHX重吸收、闭式循环水系统为主的安全、环保技术,保证装置长周期运行。

2、水资源综合利用技术

水平井压裂作业具有周期短、用水量大、作业集中的特点,页岩油开发过程中钻井、压裂、吞吐供水采用多源集中供水、管线环联成网、返排液全回用、采出水有效利用的闭环供水技术,水资源利用流程如图4所示。

图4 水资源综合利用流程

(1)多源集中供水、管线环联成网。钻井初期供水由平台水源井供给,后期压裂采用临时管线将各平台水源井环联成网,供压裂作业平台压裂用水。同时设临时供水点,补充压裂用水。

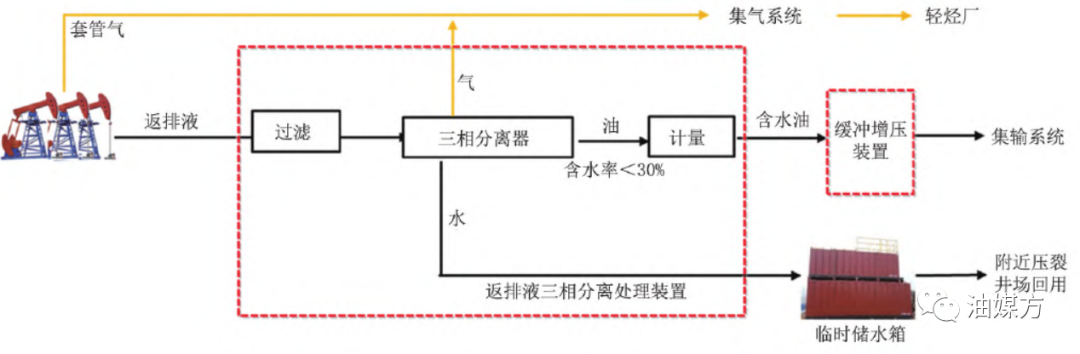

(2)返排液全回用。油井返排阶段,在大井组设置自主研发的返排液三相分离处理装置,脱出低含水率原油进入附近已建集输系统或拉运至附近站点。采出水在大井组就地储存回用至附近压裂井场,实现了返排液就地处理、采出液全回用,返排液全回用流程如图5所示。

图5 返排液全回用流程

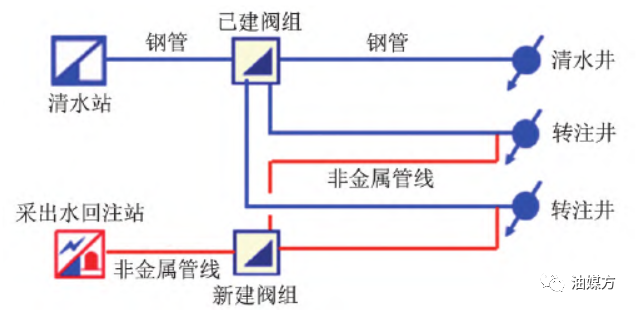

(3)采出水有效回注。采出水一部分在周边长8层注水井有效回注,通过已建加药装置投加缓蚀阻垢剂,缓解采出水与地层水结垢趋势,回注采出水可节约清水资源,降低投资,此外另一部分可作为周边平台压裂用水,采出水有效回注站外系统如图6所示。

图6 采出水有效回注站外系统示意图

3、装置橇装化

依据页岩油单井产液量大、递减快的特点,研制并应用橇装化设备,替代中小型站场和大型站场主要生产单元,采用橇装拼接技术、橇装组合技术,研发了系列化一体化集成装置,形成了页岩油从井场—增压点—接转站—联合站全橇装化建设,利用橇装装置可搬迁易改造的优势,增强布站的灵活性,加快地面建设速度,提高工程质量,降低工程投资。

中小型站场推行“先大后小”的地面建设方式,采用装置集成和拼接技术,适应生产初期产量高、中后期递减快的特点。根据站场负荷变化,三年后实现装置及设备的灵活调配和重复利用。

(1)增压装置。主要由原油接转、油气分输、集油收球加药、电控一体化集成装置组合成站,共有5种规模,可灵活组合,实现井站无人值守。

(2)橇装联合站。由原油脱水、原油加热、采出水回注等5类一体化集成装置组成,具有来油计量、原油加热、采出水处理及回注等功能,可替代常规联合站,减少占地面积,缩短建设周期,降低投资,同时配套先进的数字化控制系统,可大幅缩减用工。

(3)35kV橇装组合式变电站技术。35kV变电站采用橇装组合式变电站技术,实现了设计标准化、设备橇装化、采购集约化、作业预制化、管理数字智能化、维护模块化的目标。

4、全流程智能化管控

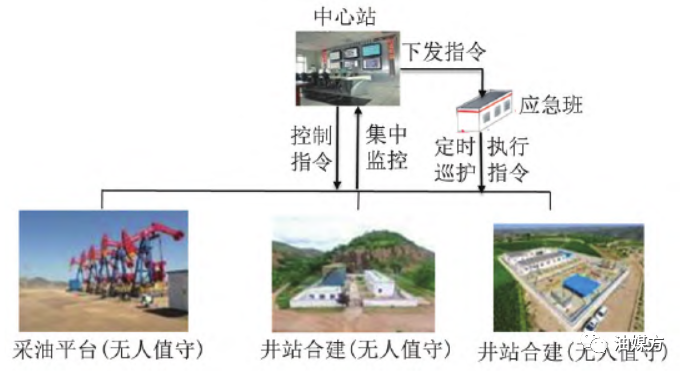

全面搭建地面工程信息化、智能化平台,通过“远程集中监控、数据自动采集、后台智能分析、指令实时发布、工况动态匹配”的建设思路,实时采集油井压力、温度以及振动等参数,站点外输原油外输排量、温度压力以及站内工艺设备运行参数,利用SCADA系统实现了运行参数自动优化。另一方面,促进中心站管理模式的转变,基本生产管理单元缩减、劳动组织架构改革、实现扁平化管理,将原有的作业区直管井区以及站点优化为核心的中心站管理模式,形成了中心站模式下的无人值守、集中监控、定期巡检的生产组织方式,盘活用工,减少前端驻点人员。大幅减少人工干预,体现了节能、高效、无人值守的智能化管理模式。

(1)区域中心站智能化控制。创新形成中心站+无人值守站劳动组织架构模式,依托作业区SCADA系统,通过完善基础网络,提升智能化控制水平,井(站)无人值守,联合站少人操作,实现智能化管控(图7)。

图7 页岩油中心站智能化管控示意图

(2)站场智能化设计。联合站、接转站内使用的一体化集成装置本体智能化程度较高,具备无人值守功能,在集油收球装置后增加进事故油箱流程,并设切换电动三通阀。装置缓冲后增加去事故油箱流程,并设电动阀,配套相应的控制流程,确保含气原油经气液分离后进入事故油箱。优化事故油箱设计,增加进油立管、扩大排气孔,提高安全可靠性。

(3)区域智能电网架构。电网形成“三级网络”构架,采用“四级无功补偿”,变电站无人值守,智能操作,集成电力SCADA系统、综合自动化管理系统、地理信息系统,实现了四遥五防、数据采集、在线监控、电子巡护、数据上传、远程调度等功能。

(4)区域联防。针对页岩油敏感区众多的情况,在设计中坚决贯彻执行“三级防控”管理体系,严格执行劳动安全卫生设施“三同时”管理制度,防范环境风险、加强环境监管、确保安全生产。通过集群化管道泄漏监测以及高后果区视频监控建立了安全环保数字化监控系统,构建了页岩油区域立体式防控体系,提升了重大河流附近站库的安全防护等级。在设计各个环节均充分考虑现行的安全、环保和节能减排政策,利用标准化设计固化措施,确保投资落实到位,建设绿色油田,保护绿水青山,实现企地和谐发展。

四

应用实例

马岭油田西233区已建成长7页岩油百万吨处理能力的地面系统,示范区内目前油井约327口,产油量93.8× t/a。主要采用“平台增压—联合站”的一级布站方式,某联合站使用新型轻烃回收技术,年经济效益达到2900万元。同时,该联合站采用橇装化设计,由原油脱水、原油加热、采出水回注等一体化集成装置组成,具有来油计量、原油加热、采出水处理及回注等功能,可替代常规联合站,减少占地面积35%,缩短建设周期50%,降低投资10%。井站区域按照无人值守、联合站少人干预的思路,共新增定员51人,由中心站负责所辖区域的日常巡检维护,全部无人值守,较常规建产定员79人盘活用工35%,前端驻点人员由50%降低至10%。

t/a。主要采用“平台增压—联合站”的一级布站方式,某联合站使用新型轻烃回收技术,年经济效益达到2900万元。同时,该联合站采用橇装化设计,由原油脱水、原油加热、采出水回注等一体化集成装置组成,具有来油计量、原油加热、采出水处理及回注等功能,可替代常规联合站,减少占地面积35%,缩短建设周期50%,降低投资10%。井站区域按照无人值守、联合站少人干预的思路,共新增定员51人,由中心站负责所辖区域的日常巡检维护,全部无人值守,较常规建产定员79人盘活用工35%,前端驻点人员由50%降低至10%。

五

结论

针对页岩油开发特点及难点,结合页岩油全生命周期开发方式,以水平井大井组为平台,通过大井组配套、橇装化设备推广、智能化管理等系列技术,降低集输站场用工比例,减少员工操作强度;减少伴生气放空量,符合当地安全环保部门的要求,并实现了较高的环境效益;油气密闭集输和伴生气综合利用,有利于安全生产和员工健康。形成了平台集约化、装置橇装化、管控智能化的页岩油地面建设模式,创建了页岩油开发地面建设示范区。

本文作者:王斐,朱国承,霍富永,王博,王晗,朱源,文章转载自《油气地面工程》,内容不做商用,仅用于技术交流,如有侵权,请联系小编,欢迎业内朋友投稿交流,共同传播油气创新知识。

欢迎业内朋友入群交流,共同传播油气创新知识!

【扫描下方二维码,小编邀您入群】