羊毛纤维在纺纱过程中,受到梳毛机和多道针梳机梳理部件的反复梳理和牵伸,纤维承受着摩擦力、压缩力等各种外力,常常会造成羊毛纤维鳞片断裂及主干产生裂纹等现象,如图1所示,导致纤维强力下降,甚至发生断裂。这种现象虽然难以观察到,但在纺纱生产中有明显的反映。由于此时毛纤维的强力已大大降低,纤维极易断裂,会产生大量短绒, 直接影响纺纱生产和纱线质量。针对羊毛纤维的性能特点,适当加入一定量的和毛油乳化液,可减少羊毛纤维在纺纱过程中的损伤,和毛油一般在和毛工序、复洗工序、混条等工序实施填加。和毛油是毛纺生产过程中必不可少的重要助剂,生产过程中要对羊毛半制品进行添加补充和毛油,使纤维含油率达到一定指标,是毛纺纺纱工艺重要的一环,特别是高支毛纱生产显得尤其的重要。和毛油能提高纤维平滑性,保持纤维与纤维之间、纤维与其它接触部件之间较小的摩擦系数;降低 纤维生产加工中的静电现象;使纤维具有一定平滑 性和良好的抱合力;和毛油还具备以下性能:易洗涤性、乳化性好,不易分层,不易分解,对纤维不着色、 粘着力小,对人体安全、无毒害。和毛油的主要成分有润滑剂、抗静电剂、防锈剂等。

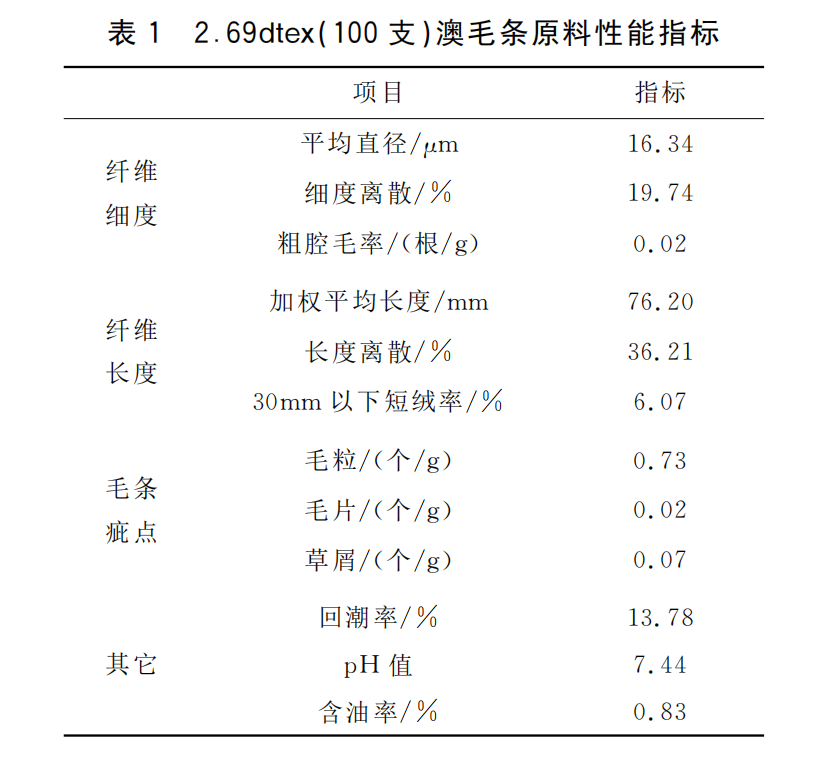

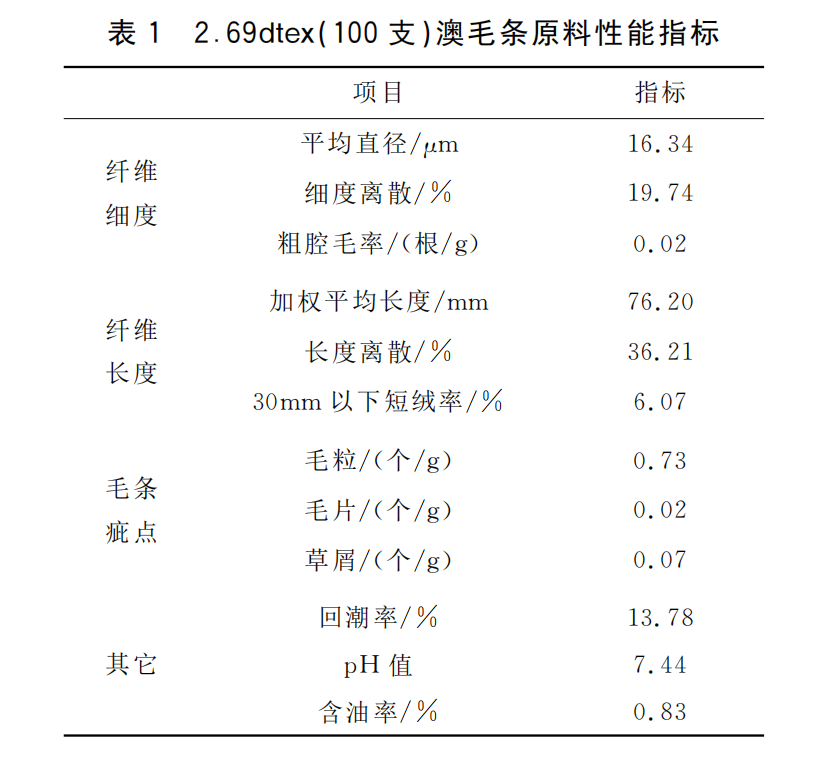

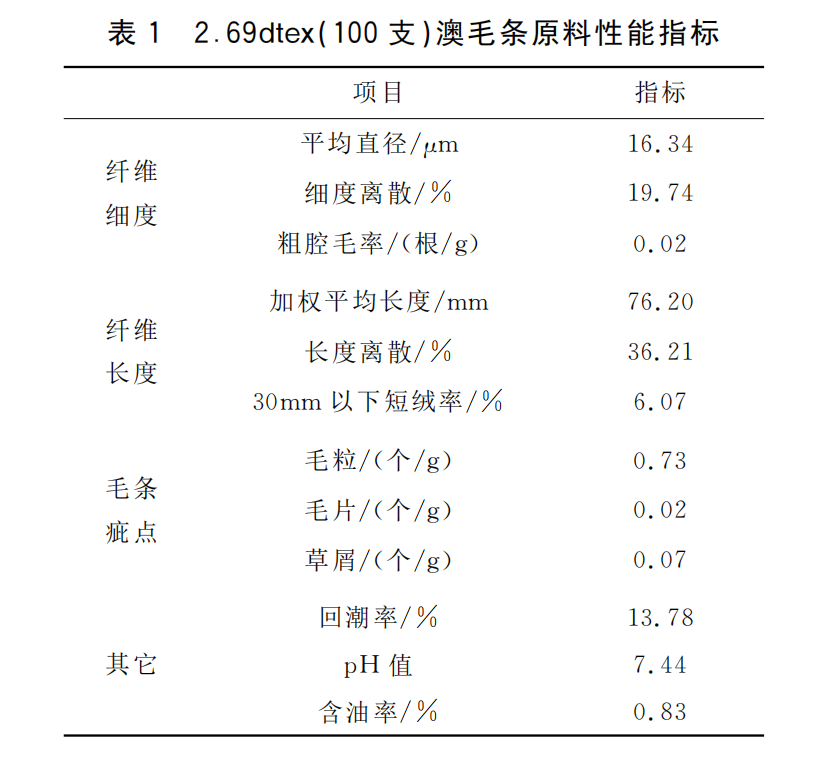

常用的和毛油种类有精纺抗静电型和毛油、高抱合力抗静电型和毛油、纺纱润滑剂和合成梳毛润滑剂等。毛精纺产品轻薄化的发展趋势要求企业纺制更高支的毛纱,生产高支毛纱对生产工艺会提出更高的要求,下面 以企业生产的10tex纯毛纱工艺为实例加以说明。原料选用品质支数2.69dtex(100支)的澳毛。原料主要技术指标见表1。

和毛油工艺在混条和头道针梳工序实施。混条机(NSC GC14)和第三道针梳机(NSC GC13R)都安装有一个喷雾加油装置,配置好的和毛油按工艺要求均匀地加入毛条中,加入适当量的和毛油后降低摩擦系数,减少毛纤维在加工过程中造成的损伤、消除因摩擦产生的静电,增加纤维之间的抱合力,有利于纺纱生产的顺利进行。按生产经验,一般精纺纯毛纺纱羊毛纤维含油率控制在1%~1.5%较适宜,和毛油工艺设计内容包括和毛油工艺配方、和毛油添加量等。油水比应根据季节适当调整,在1:4~1:10 之间。正确地选用和毛油品种及合理地设计加油率,是提高精纺高支毛纱纺纱性能的重要保障。和毛油工艺的技术要点及注意事项如下。 a)和毛油采用的油水比应根据季节和羊毛纤维的实际回潮率适当调整。 b)控制加油后羊毛纤维含油率在1.2%~ 1.3%。 c)为便于和毛油充分渗透,确保生产顺利,原 料进入车间要先给湿,加油后要储存24h后再交下 道工序生产,粗纱下机后也要在相对湿度85%以上的纱库中存放3d以上,以便消除内应力,有利于减少细纱断头率并保证成纱质量。文章节选自:

金永安,高支毛纱的和毛油工艺设计,现代纺织技术,2012(2)

仅用于行业学习分享

- END -