前言

优化泵送系统的配置涉及几个步骤。其中包括确定合适的管道尺寸、设计最大限度减少压降的管道系统布置,以及选择低损耗组件。为了确定合适的管道尺寸,设计人员必须平衡管道的初始成本和推动流体通过管道的成本。对于给定的流量,较粗的管道(通径)产生的摩擦损失较小。然而,较粗的管道也具有较高的材料和安装成本。不幸的是,设计人员在确定系统管道尺寸时,往往忽略了使用小型管道的能源成本,而将重点放在了初始成本上。

同样,在配置系统管道时,也应考虑到与不良流动状态相关的能源成本。尽管管道系统的布置通常是由空间限制决定的,但通过避免急弯、膨胀和收缩,以及保持管道尽可能直来最大限度地减少不必要的压降。例如,调整阀门和系统设备的方向,使其与管道布置的方向一致,这是一条有用的经验法则。

在系统设计过程中,低损耗组件为最大限度地降低生命周期成本提供了另一个机会。与管道尺寸一样,有必要平衡初始成本与未来的能源成本。例如,当考虑到生命周期成本时,阀门等系统组件可能具有成本效益。

在许多情况下,特定类型阀门的选择取决于服务要求,例如在各种压力下的密封能力、阀门打开和关闭的次数、手轮扭矩以及阀杆泄漏的后果。然而,对于服务要求相对较低的应用,以高流动损失为代价,以第一成本为基础选择阀门。例如,通常选择截止阀是因为其成本低且简单。然而,这些阀门具有由通过阀门的流动路径引起的相对较高的流动损失。因此,设计人员提高系统生命周期成本的一种方法是考虑流动损失的成本。

阀门(通径)的尺寸通常不正确。设计人员通常会指定在设计点处通过阀门的压降大于必要的压降。这将导致阀门尺寸过小和能量损失。此外,工艺设计人员有时会指定一个比正常流量大得多的最大系统流量。在正常运行工况下,这也会导致阀门上的压降过大。

泵的问题

由于离心泵在入口流动均匀时运行效果最佳,因此在设计系统时应避免泵的入口流动不均匀。在离心泵中,当流体从吸入管道进入叶轮的吸入孔时,它会被叶轮叶片捕获,然后加速到(叶轮出口)叶片叶尖。如果进入叶轮吸入孔的流动不均匀,叶轮将能量传递到流体的效率会降低。此外,泵吸入口的不均匀流动会导致过度振动,从而缩短泵的使用寿命,削弱管道焊缝和机械接头的可靠性。

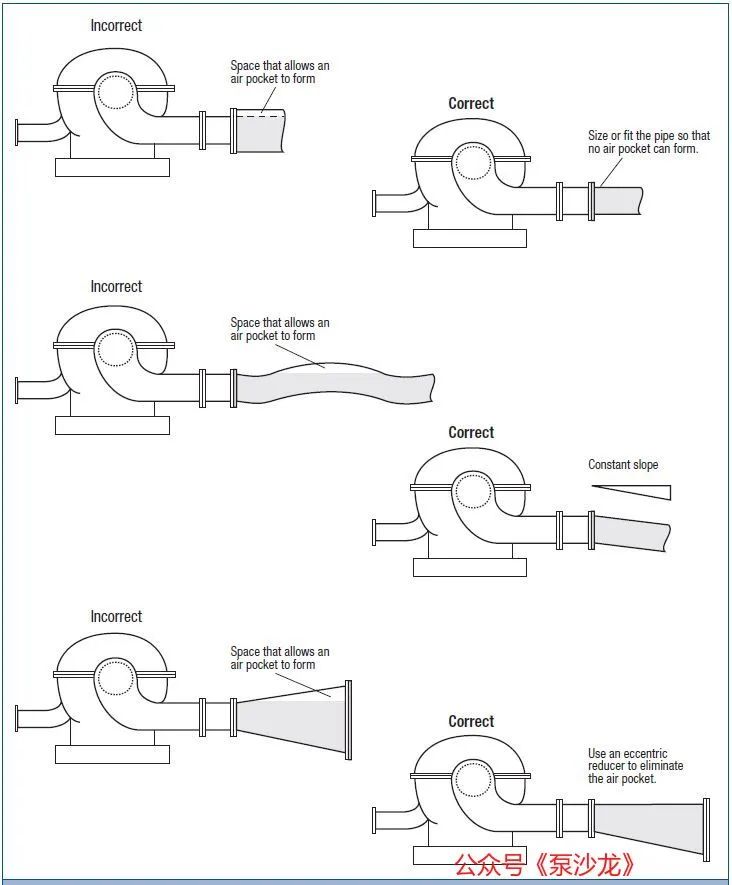

不良的流动型态、蒸汽聚集和涡流形成是导致泵性能不佳的三个常见的管道配置问题。图1描述了一些常见的管道安装问题,并给出了相应的正确布置。

图1:常见的管道布置问题及解决方法

不良的流动型态。管道布置通常会导致流动不均匀。位于泵前的弯头和阀门会破坏流体流动,并降低泵的性能。这个问题在流速高而吸入压力低的情况下尤为明显。在这些情况下,流动剧烈转向 - 通常由小半径弯头或截止阀引起的- 导致高湍流,从而降低泵的性能。

蒸汽聚集。蒸汽滞留可能是管道布置不良的另一个后果。如果通向泵的吸入管道没有恒定的坡度,蒸汽会在高点聚集。蒸汽袋(气囊)限制了通过管道的流量,并引起压力脉动,从而降低了泵的性能。图1显示了有利于蒸汽聚集的管道安装示例。

涡流形成。在储罐应用中,如果流体表面下降到泵的吸入口附近,就会形成涡流,可能会造成吸入压头损失或使空气进入泵内。在严重的情况下,泵将失去启动液,这可能导致性能的严重下降,甚至损坏泵。离心泵的设计不能在没有流体的情况下运行;如果不进行润滑,机械密封、填料和叶轮耐磨环很容易损坏。大多数离心泵不是自吸式的,如果泵失去了启动液,它必须加注和排气才能重新启动。自吸离心泵往往比传统离心泵效率低,应仅在必要时使用。

改进管道配置的经验法则

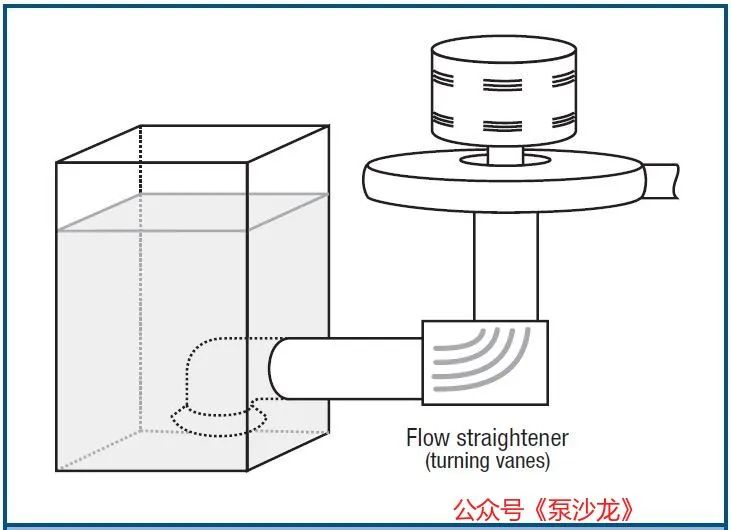

改进管道配置有两条主要经验法则。首先,为了在泵的上游建立均匀的流体流动型态,操作人员应确保有一段管道直通泵的入口(即泵的入口必须有一段直管段 - 泵沙龙注)。如果空间约束要求在泵的上游设置弯头,则应选择长半径弯头。在某些情况下,流动矫直装置,如挡板或一组旋转叶片,应该安装一只弯头,以纠正流动中的任何偏差(见图2)。通过平滑流动,流动矫直装置可以产生更均匀的速度分布。但是,必须注意确保矫直装置上的压降不会引起泵的汽蚀现象。

图2:流动矫直装置

此外,安装人员应确保管道或配件之间的过渡件和连接处尽可能保持光滑。毛刺或不对准的管道会产生破坏流动的触发点。

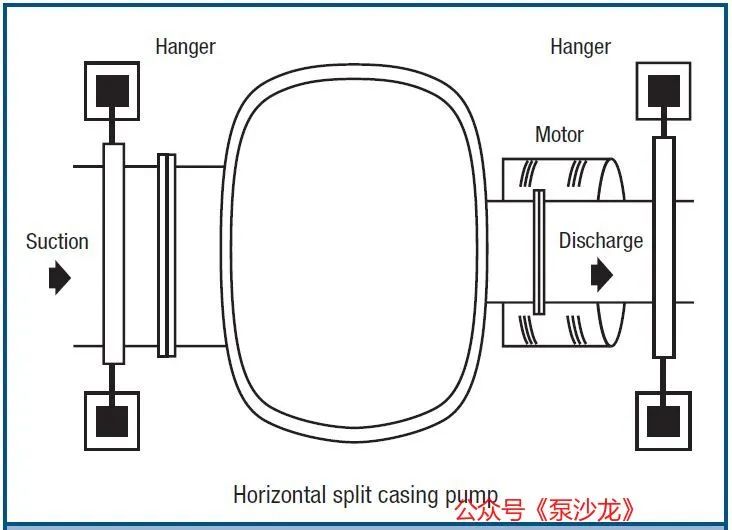

靠近泵的吸入和排出管道应得到适当的支撑(见图3)。许多泵/电机问题都是由管道反作用力导致的,管道反作用力会使泵无法对中。例如,当安装泵时,连接管道很少与泵完全对中。相反,需要进行一定量的机械校正来进行连接。如果将管道从其松弛位置拉得太远而无法进行安装,则可能会迫使泵和电机错位,从而使泵壳体过度紧张。

图3:吸入和排出管道进行适当的支撑

适当地支撑泵附近的管道,可以使管道反应由管道吊架而不是泵本身进行。此外,泵附近管道的适当支撑可以增强系统的刚度,从而减少系统的振动。