低温升低转矩圆锥滚子轴承

[日]Yasuhito FUJIKAKE等

汽车工业正面临重大变革,如向互联、自动、共享和电动(CASE)以及智能移动的转变。

随着公司采用公司平均燃料经济性(CAFE)法规等措施加强对环境保护的社会责任,日趋严格的CO2排放法规意味着公司正聚焦于把电动化作为可行的解决方案。

随着对驾驶安全性和舒适性的需求日益增长,除了致力于研究自动驾驶和碰撞安全外,还采用小型动力传动装置实现更自由的布局设计和更大的驾驶室内部空间。

这种移动性转变的背景是如变速箱和差速器这样的汽车动力传动装置所用的内部润滑油黏度更低且量更少,因为这些装置更小型化,转矩更低。

具有高承载能力的圆锥滚子轴承用于动力传动装置中。然而,与球轴承相比,这些轴承有更高的转矩,因此在苛刻润滑条件下急速升温。为了实现更长的使用寿命和更低的温升,NTN在2017年发布了汽车用ULTAGE圆锥滚子轴承。

用于支承安装在车辆上的动力传动装置的圆锥滚子轴承需要更低的转矩和更高的咬粘抗力,因此,继续为提高这些技术做出努力,开发新的树脂保持架形状,以满足这些要求。结合低转矩与低温升设计技术,开发了低温升低转矩圆锥滚子轴承,低转矩性能和咬粘抗力达到了世界最高水平。本文介绍了这种轴承的结构和特点。

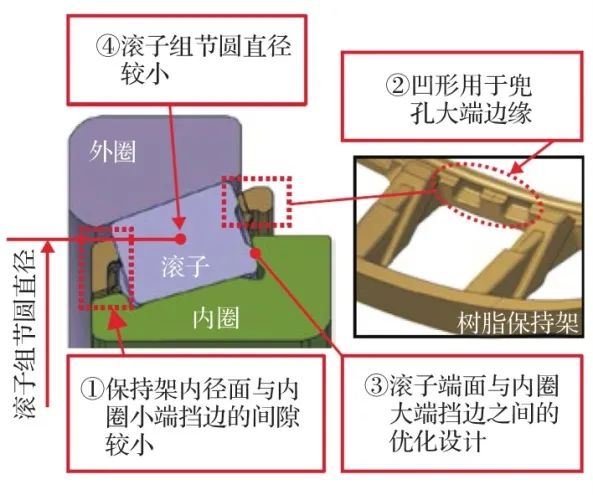

开发的低温升低转矩圆锥滚子轴承的结构如图1所示。图1所示的特点①—④对应于开发产品结构的以下说明。

● 新的树脂保持架形状

①保持架小端内径已减小,以便与内圈小端挡边外径面的间隙更小。这抑制了流入轴承的润滑油量,从而减小了由润滑油引起的搅拌阻力,以实现更低的转矩。

②开口凹形已用于保持架兜孔大端边缘的内径侧。由于表面张力,凹形内的倒角将润滑油储存在凹形内,并在运转开始后向滚子端面供油,从而抑制了急速升温。

● 滚子端面与内圈大端挡边之间的优化设计

③通过优化设计提高了滚子端面与内圈大端挡边之间滑动接触的润滑性。

●滚子的优化设计

④采用更紧凑的滚子和更小的滚子组节圆直径设计。前者减小了滚子与内、外圈之间的滚动接触线,从而减小了滚动黏滞阻力,以实现更低的转矩;后者降低了滚子与内、外圈之间滚动接触的周向速度,从而减小了滚动阻力,以实现更低的转矩。

图1 低温升低转矩圆锥滚子轴承结构

2 特点

与常规圆锥滚子轴承(以下简称常规产品)相比,低温升低转矩圆锥滚子轴承(以下简称开发产品)的特点如下:

1)世界最高水平的低转矩性能——转矩降低66%;

2)世界最高水平的咬粘抗力——咬粘抗力可达10倍。

2.1 减小转矩

2.1.1 减小润滑油搅拌阻力

圆锥滚子轴承的滚道相对于旋转中心是倾斜的,这产生了一种称为泵送作用的现象,当开发产品旋转时,润滑油由小端流向大端。为了防止更多润滑油由于泵送作用流入轴承,开发产品采用图1中①的保持架形状,抑制了由润滑油搅拌阻力引起的转矩损失,从而实现了较低的转矩。

2.1.2 轴承内部优化设计

NTN自主研发的汽车用ULTAGE圆锥滚子轴承采用了较长使用寿命的内部设计,并对影响轴承额定载荷的系数(如外圈角度、滚子的角度和长度)进行了优化设计,限制使用较小尺寸所允许的轴承额定寿命降低,从而实现较低的转矩。

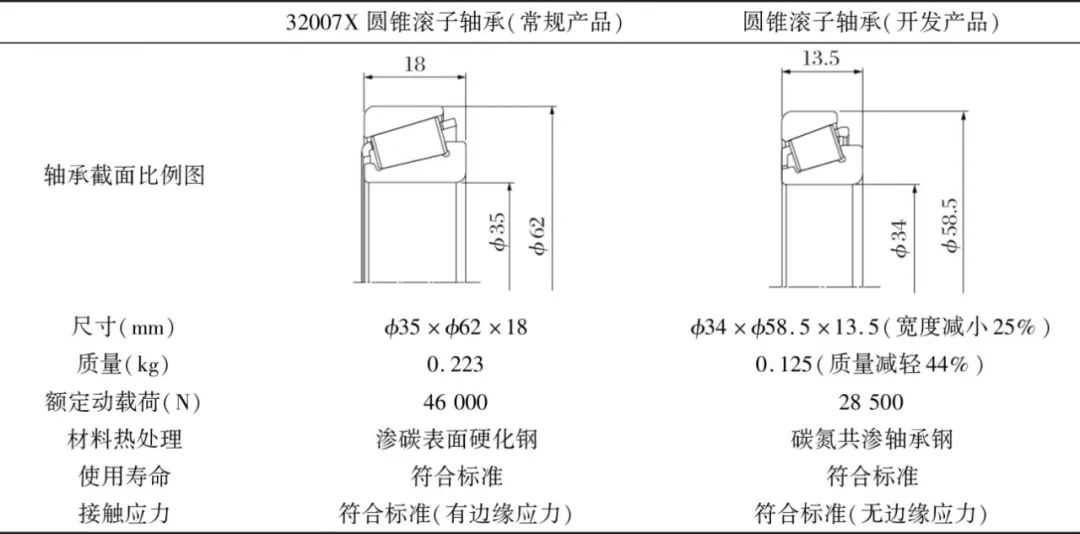

对中型乘用车的传动支承轴承在小型化和轻量化设计方面进行的试验示例见表1。与常规产品相比,试验示例中开发产品的宽度减小了25%,质量减轻了44%。这导致了更短的滚动接触长度以及更小的滚子组节圆直径,有助于实现低转矩。

表1 开发产品的小型化、轻量化研究示例

相比之下,较小的尺寸导致轴承额定动载荷的减小和使用寿命的降低,因此采用碳氮共渗处理来维持使用寿命。

2.2 更高的咬粘抗力

2.2.1 凹形用于兜孔大端边缘

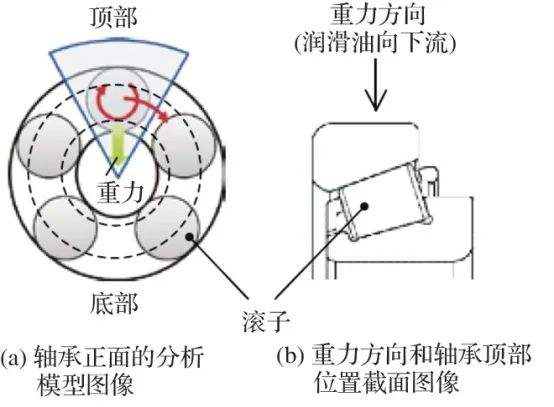

通过油流分析验证了凹形用于保持架兜孔大端边缘所实现的储油功能的有效性。油流分析条件如下所示。

·模型条件(图2):所分析的保持架兜孔位于轴承顶部(12点钟位置)来模拟支承水平轴(选择储油最不利的位置)

· 润滑油:ATF(120 ℃)

· 分析条件:多相流(VOF)的非恒定流分析

· 分析步骤1:轴承在润滑油中旋转,直至轴承内的油流稳定

· 分析步骤2:轴承停止旋转,停止供油

· 分析步骤3:当轴承内的润滑油流出(移动)停止时,分析结束

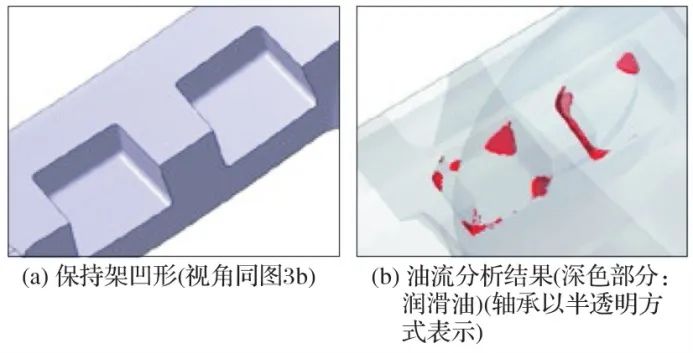

分析结果如图3所示。观察到润滑油被储存在保持架兜孔大端边缘的凹形处。分析有助于确定凹段内的最优形状,以储存一定量的润滑油供给滚子端面。

图2 油流分析的定义

图3 油流分析结果(保持架兜孔大直径端面凹形放大图)

2.2.2 圆锥滚子的优化形状

圆锥滚子轴承的内圈大端挡边与滚子端面相互滑动接触,当润滑油不足或使用低黏度润滑油时,由于很难形成油膜,导致温度突然升高。因此,需提高滑动接触零件的润滑性(油膜形成性),以确保更高的咬粘抗力。

内圈大端挡边采用直线形状,使滑动接触更稳定,滚子端面采用最优的圆形设计,以提高润滑性(油膜形成性)。

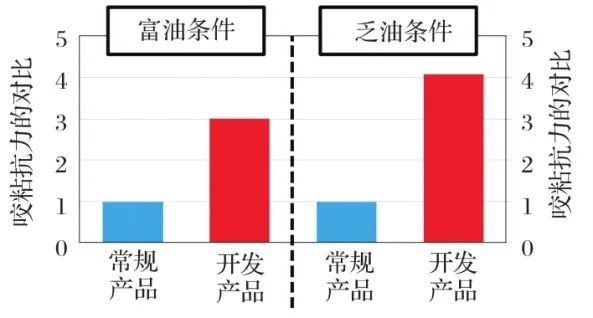

开发产品的咬粘抗力试验结果如图4所示,采用圆形滚子端面来确认本设计的有效性。试验条件设置为富油和乏油。在2种条件下,具有圆形滚子端面的开发产品的润滑性(油膜形成性)更好,这表明与常规产品相比,其具有更高的咬粘抗力。

图4 开发产品滚子端面半径的咬粘抗力评价结果(当常规产品咬粘抗力设置为1时的对比结果)

3 轴承性能

3.1 转矩试验

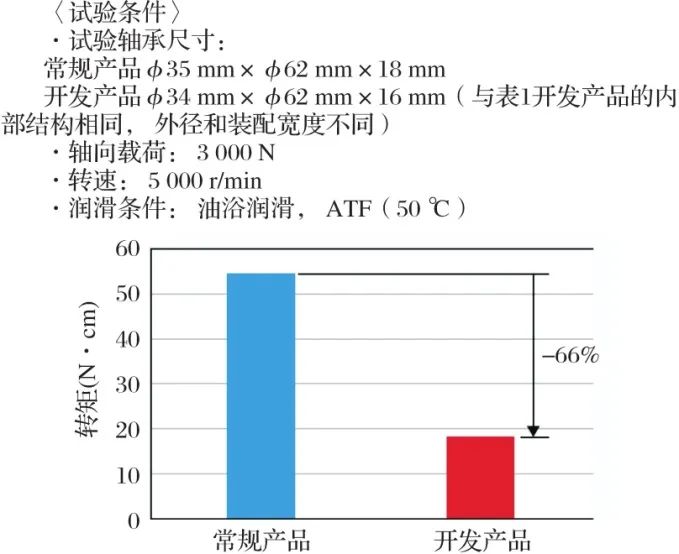

对轴承进行了转矩试验,以确认开发产品降低转矩的有效性。

试验结果如图5所示。如前一节所述,由于润滑油的滚动摩擦和搅拌阻力较小,与常规产品相比,开发产品的转矩显著降低了66%。

图5 轴承转矩试验结果

3.2 咬粘抗力评价试验

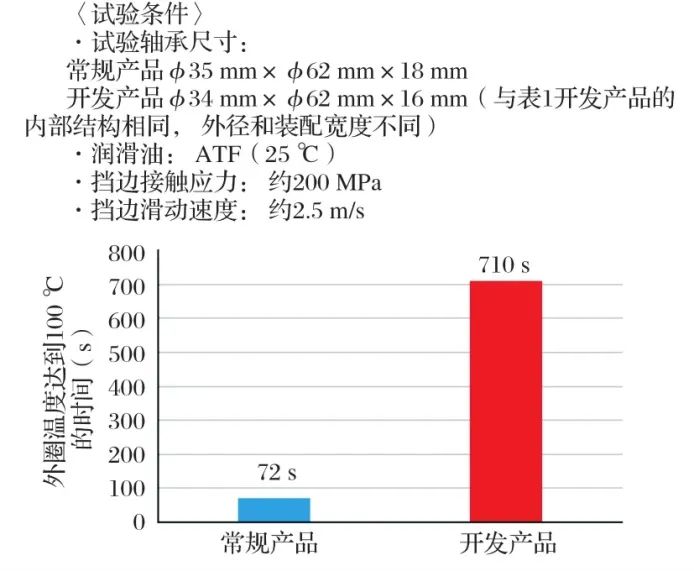

在下列条件下进行了评价试验,以确认开发产品的咬粘抗力。基于在动力传动装置中使用低黏度润滑油或模拟电动汽车快速加速的假设,在润滑油量较少的条件下进行了试验。在轴承上黏附微量润滑油,然后在室温下无供油运转,以试验轴承外圈温度达到100 ℃所需的时间。

试验结果如图6所示。常规产品标准钢制保持架无储油功能,内圈与滚子之间的挡边是标准设计,因此在72 s内轴承达到100 ℃。相比之下,开发产品装有上一节所述的新形状树脂保持架,在本次试验中,与常规产品相比,初始黏附润滑油量增加了1.3倍。采用优化的滚子端面和内圈大挡边,试验时间延长了约10倍,达到710 s,显著提高了咬粘抗力。

图6 咬粘抗力评价试验结果

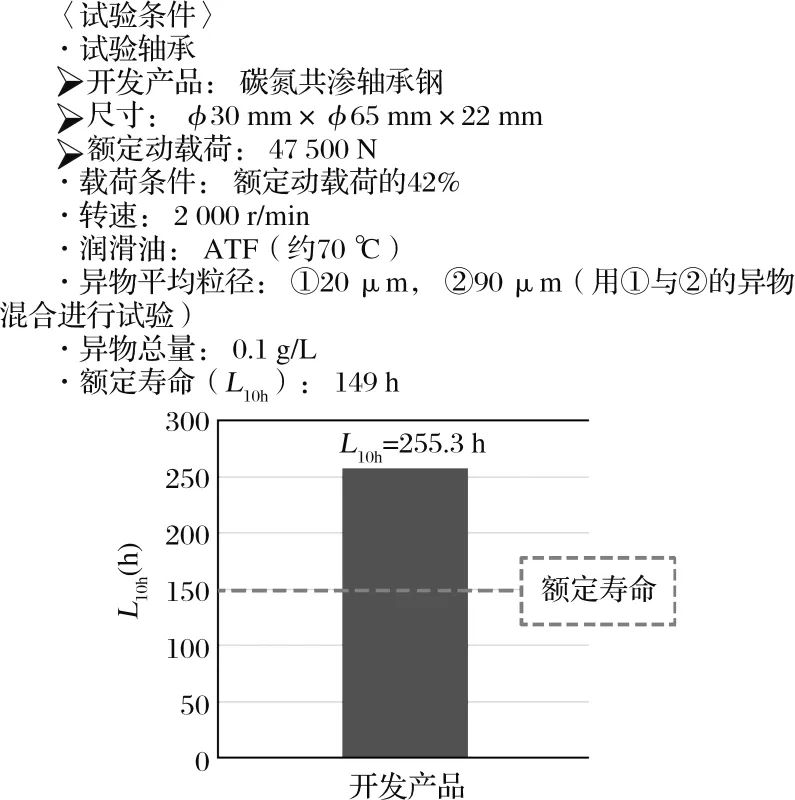

3.3 在混入异物润滑条件下使用寿命更长

在混入硬质异物的润滑条件下对开发产品进行了使用寿命试验。如果在润滑油中混入硬质异物,则可能影响动力传动装置的使用寿命。虽然动力传动装置内的润滑油中混入的硬质异物有多种条件,但本试验评估了以下条件下的使用寿命。

试验结果如图7所示。在该试验的异物条件下,开发产品被认为具有相对于额定使用寿命的充足有效使用寿命。此外,试验后的新形状树脂保持架无变形或其他磨损。

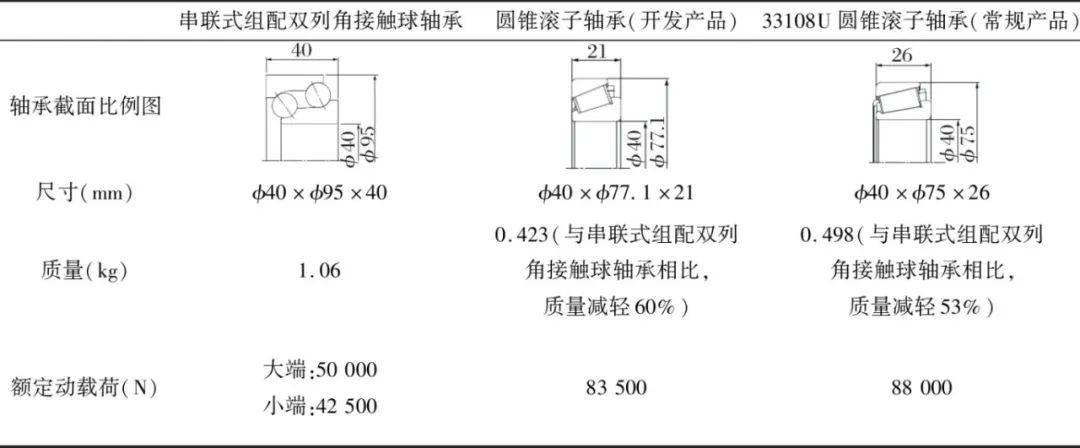

3.4 串联式组配双列角接触球轴承的对比

近年来在轴承选型阶段已出现了选用球轴承而不是圆锥滚子轴承以实现较低转矩的情况。考虑到这点,对开发产品与用于支承差速器小齿轮轴的串联式组配双列角接触球轴承(图8)进行了功能对比。

选择表2中的球轴承和开发产品的尺寸,以模拟用作大型乘用车的后差速器小齿轮轴支承轴承时在载荷和转速条件下的使用寿命。作为参照对比,示出了33108U圆锥滚子轴承,其与开发产品具有相同的内径以及相似的外径和额定动载荷。结果表明,开发产品比球轴承的质量减轻60%。

图7 混入异物润滑条件下的寿命试验结果

图8 串联式组配双列角接触球轴承结构示例

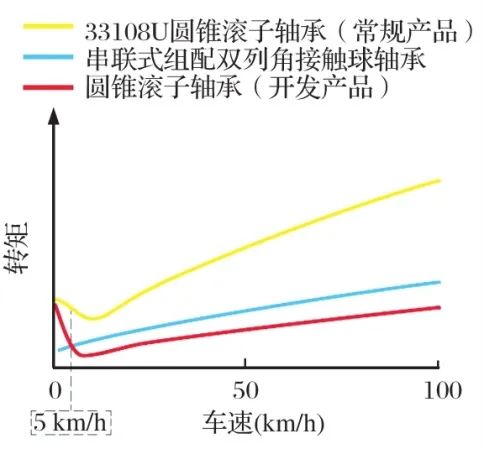

对于表2所示的轴承,在基于大型乘用车预期转速的条件下计算了转矩。计算结果如图9所示。

常规产品具有最高的转矩,而开发产品在车速为5 km/h时具有比球轴承更高的转矩,但在车速超过5 km/h时观察到的转矩比球轴承更低。

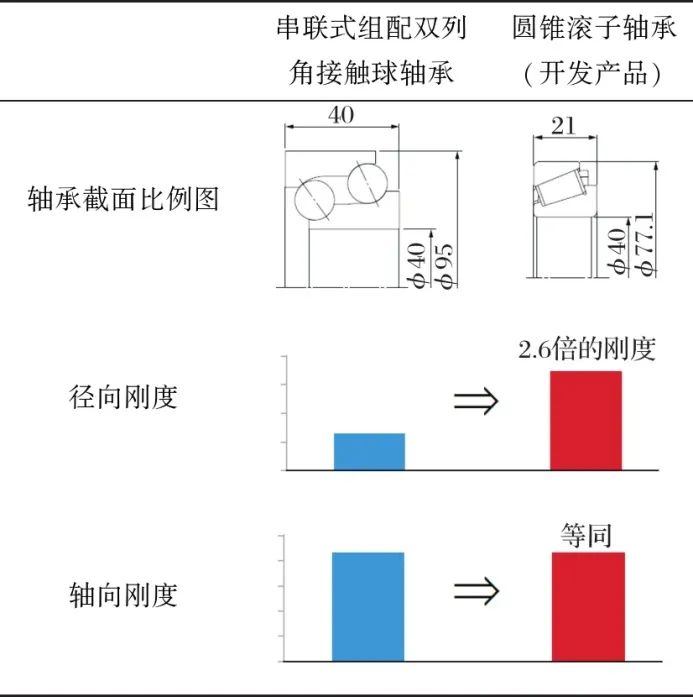

径向和轴向加载时轴承刚度的计算结果对比见表3。开发产品虽然尺寸小于球轴承,但径向刚度和轴向刚度均等同或更好。

表2 具有与串联式组配双列角接触球轴承相同计算寿命的低温升低转矩圆锥滚子轴承的研究示例

图9 轴承转矩计算结果

表3 轴承刚度计算结果

4 结束语

汽车工业正面临百年一遇的变革,虽然轴承的使用条件将变得更苛刻,但其有望具有更高的可靠性水平。本文介绍的低温升低转矩圆锥滚子轴承是一种有助于汽车实现高效、省电以及提高电动汽车普及率的新产品。NTN将专注于通过该开发获得的技术创新,并通过该新产品的发布继续为顺利实现 智能移动社会做出贡献。

End

参考文献(略)

Low Temperature Rise and Low Torque Tapered Roller Bearing

译自《NTN TECHNICAL REVIEW》,2020-2021(88):71-76.

翻译:顿亚坤 校对:刘艳芳