醇烃化工艺

针对双甲工艺存在的一些问题,湖南安淳公司把双甲工艺做了改进,即升级成为醇烃化精制工艺。工艺原理及工艺流程醇烃化工艺就是醇醚化、醇烃化精制工艺。

第一步将双甲工艺中甲醇化催化剂更换成醇醚复合催化剂,使CO+CO2与H2反应生成甲醇,并随即水解为二甲醚,其反应式为:

此过程称醇醚化,醇醚化副产物是醇醚混合物,醇醚化后CO+CO2控制在0.2%~0. 4%。第二步将双甲工艺的甲烷化催化剂更换为烃化催化剂,使CO+CO2与H2反应生成低碳烃化物、低碳醇化物,低碳烃化物、低碳醇化物在水冷温度下可冷凝为液相,与气体分离,烃化后气体CO+CO2可控制在10mL/m3左右。

烃化反应式为:

醇烃化工艺灵活性强,原料气中一氧化碳含量范围较宽,最高达8%,最低可至1%,既能产粗甲醇,又可产醚含量很高的醇醚混合物(只改变触媒种类)。

醇烃化净化工艺特点

“醇烃化工艺”中烃化流程与“双甲工艺”中甲烷化流程基本类似,烃化较甲烷化在工业生产中具有如下优点:

①脱除CO+CO2的量低且稳定,并能较大幅度地提高联产甲醇的产量;

②烃化生产烃类物质,高压常温下冷凝分离;

③烃化操作温度较甲烷化低60~80度,烃化反应床层更易维持自热操作;

④烃化催化剂活性温区宽,不易烧结、老化,使用寿命长;

⑤烃化催化剂价格便宜;

甲醇在烃化塔内无逆反应发生。

醇烃化可以省去甲醇化后的净醇工序由于甲醇蒸汽和二甲醚蒸汽进入对甲烷化催化剂的反应活性影响较大,以往的工艺方法是在甲醇化后加一个净醇岗位,采用软水喷啉吸收甲醇化岗位未分离掉的醇,稀醇水作为甲醇精馏工段的萃取水。醇烃化精制,由于醇烃化工艺催化剂有产醇的功能,可以不设此岗位。当然,甲醇及二甲醚蒸汽对氨合成催化剂同样有影响,我们将与处理新鲜补充气中的微量水和油的处理方式一样在氨合成岗位进行处理。这种处理方式,无论采用何种流程,氨合成岗位均设有。

醇烃化精制有利于反应热平衡和反应转化率提高

一般来说,甲烷化反应催化剂活性温度为260~340℃。醇烃化催化剂活性温度在200~250℃。由于醇烃化催化剂的反应温度较甲烷化催化剂反应温度低,从热力学原理上,低的反应温度有利于反应效率的提高,换言之,同样条件下,醇烃化出口的精制气微量较之甲烷化精制的出气微量将要低,热平衡的要求也低一些,外供热量也相对少一些。同理也有利于外供热源的取得。

醇烃化工艺利于安全和环保

甲烷化催化剂以镍为主组分,这里有一个反应式是甲烷化反应时,在100~150℃时的反应,我们称之为羰基反应:

对系统进行检修时,停车之前对甲烷化反应器进行降温时,需要进入的温度区,将生成羰基镍物质,本物质为神经类毒素,蒸汽对人体有很强的毒害作用。这样对检修和开停车工作要求较高。而醇烃化反应无镍元素存在,故相对安全环保。再则,由于醇烃化催化剂中无贵重的镍金属,相对造价也便宜。

醇烃化工艺可以获得汽油替代品

如果我们将催化剂更加优化,也可以在净化合成氨原料气的同时,按F - T 反应的目的,获得人造汽油,这将会使工艺更加有利于社会,工厂获得更大的利益。目前,我们的醇烃化工艺用户出来的醇烃类物产物已经被当地有关企业看中,以较高价格收去作为燃料和柴油替代器,这是一个较有前途的产业。综上所述,醇烃化工艺是合成氨的具有革命性的成果,它是安淳公司研究人员不断进取,在自身已经拥有的双甲工艺成果的基础上,不断完善,用一种优质的醇烃化催化剂为替代甲烷化催化剂,并使流程进一步减化,创造出来的利于保护环境、经济效益更高、原料气损失更小的实用成果,是一个自身技术不断完善的技术产物。

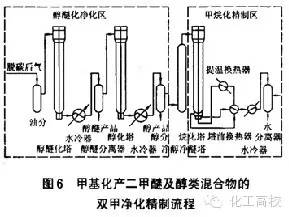

工艺流程图: