适应车身轻量化的涂装工艺

2023-09-01 00:20 浏览:21

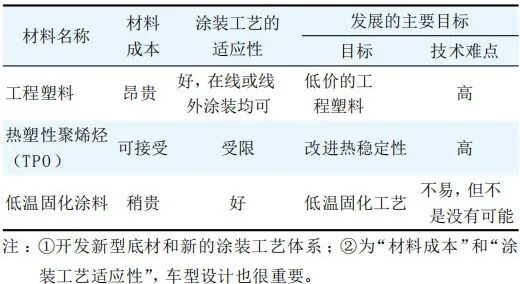

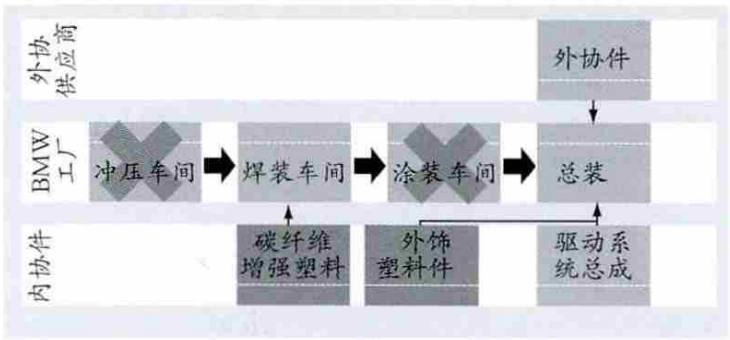

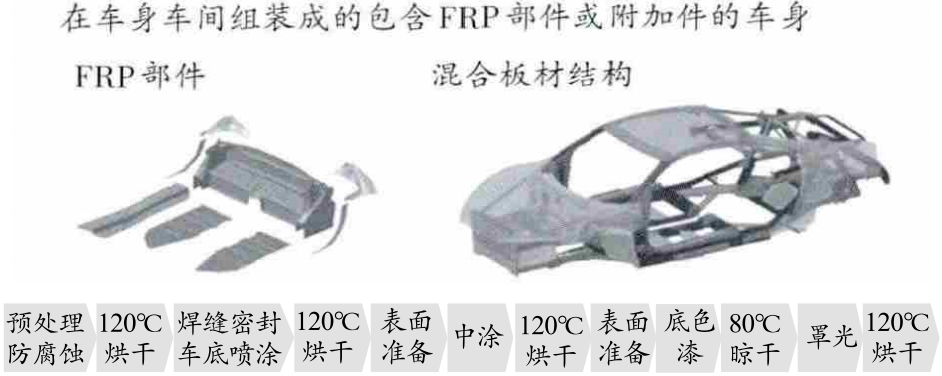

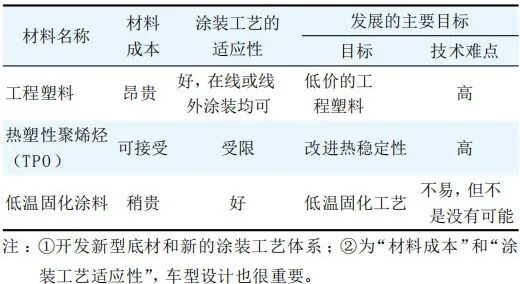

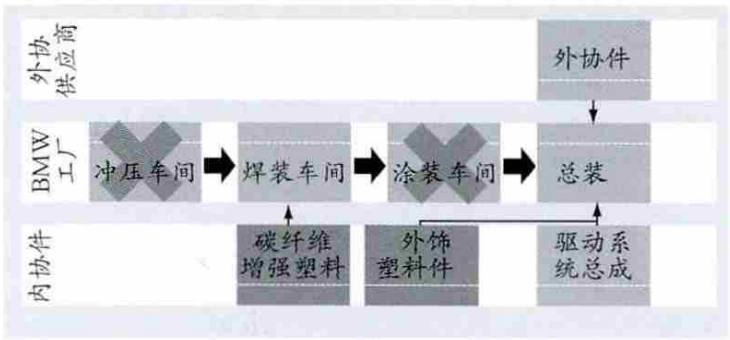

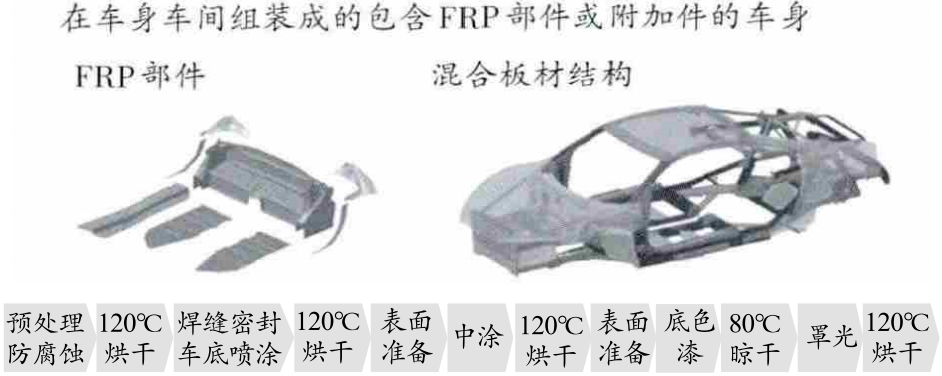

汽车车身轻量化必然是由多种低密度材料替代钢材,形成多底材车身,即混合材料车身。基于各种底材的物理机械性能和热稳定性的差异,致使其对涂装工艺有很大影响。例如涂装烘干过程中,因材质的热膨胀系数不同(见下表),而导致变形。另外,各组成材料之间的化学电位不同,比如钢(锌)/ 铝的化学电位为 250 mV(标准甘汞电极 NaCl,pH 7.0,22℃);纤维增强塑料(FRP,俗称玻璃钢)/ 铝的化学电位为 800 mV。为此,需增强汽车车身的密封涂胶的要求,并采用低密度的密封胶(约比原有密封胶轻25%)。汽车车身外饰件塑料化是车身轻量化的主要方向之一,比如采用热塑性塑料、纤维增强塑料(FRP)、碳纤维增强塑料(CFRP)等。车身外饰塑料件的关键涂装工艺技术要求是 :热稳定性与涂料的烘干条件,还需考虑可接受的车身质量、环保和成本。对塑料外板涂装,降低固化温度也十分重要。汽车轻量化的材料设计指南见表3。传统的汽车车身涂装工艺是四涂三烘工艺,即前处理—电泳底漆—烘干(160~180℃,30 min)—中涂漆—烘干(140℃,30 min)—底色漆—晾干—罩光漆—烘干(140℃,30 min),现今发展为四涂二烘工艺,即在电泳底漆上加 3C1B(三涂一烘)或双底色“三湿”中涂漆 - 面漆涂装工艺。采用高强度钢板、夹心钢板和铝合金板的混合材料车身,仍可采用上述涂装工艺或稍作调整,仅铝材用量多的车身,涂装前处理工艺要作适当调整。近几年开发的新环保型无磷薄膜型前处理工艺(如硅烷处理)适用于多种底材的涂装前处理。车身轻量化采用不同塑料及其组件(也不是100%)的场合,要考虑的涂装工艺的关键点如下 :● 为塑料外板涂装,降低涂料固化温度也显得十分重要。现今的OEM涂装,因涂料的固化温度(烘干条件)高(140~180℃),塑料件的热稳定性差(一般为80~120℃),金属与塑料件一般均分开涂装,易产生色差和涂膜外观匹配问题,且投资增大,能耗和涂装成本高。发展的趋势是开发选用低温固化型涂料。在车身轻量化中,塑料件占主导的场合,塑料件和金属件分专线涂装,汇总到总装车间组装,取消车身涂装车间,如BMW i3电动汽车车身所选用的涂装路线,见下图。金属、塑料混合材料车身涂装的发展趋向是烘干低温化和塑料件专用涂装线,比如车身涂装的烘干温度降到120℃(120℃涂装工艺),或仅将中涂漆、面漆的烘干温度降到 80℃(80℃涂装工艺)。120℃涂装工艺设计用于车身已组装纤维增强件(FRP部件)或附加件。因FRP塑料的热稳定性略好(高于120℃)。多种材质车身的120℃涂装工艺见下图。

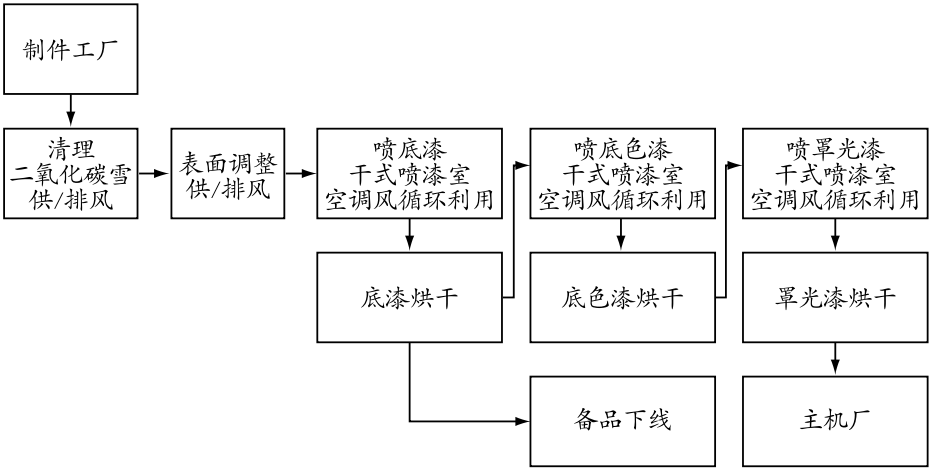

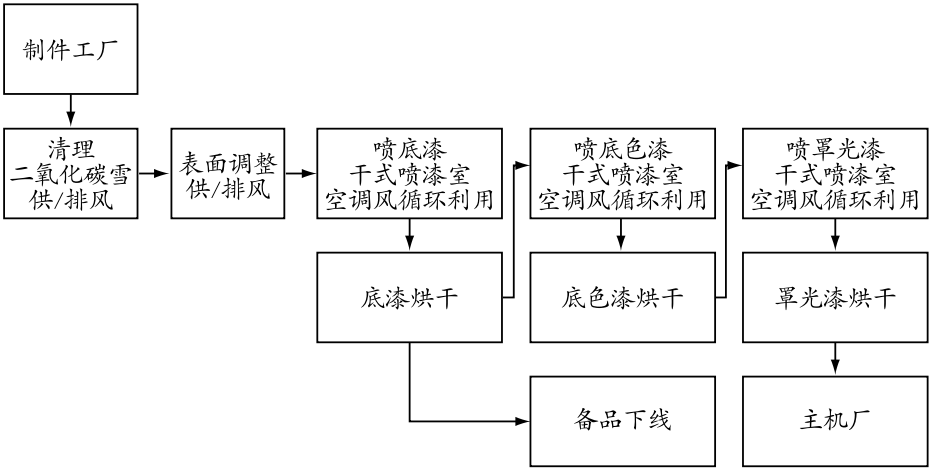

该涂装工艺适用范围:铝材所用的黏结剂能低温固化;低温烘干型电泳涂料能满足防腐蚀性的要求;低温烘干型材料应具有优良的外观;FRP部件应能达到A级表面的外观要求。车身轻量化要求车身变轻,但又要求成本不增加,因而较多采用价格低廉的热塑性塑料,可是其热稳定性又偏低(100℃以下),促使开发采用低温固化型涂料或借用汽车修补涂料,即80℃固化型的中涂漆、底色漆和罩光漆,其与140℃涂装工艺的技术性能参数完全相同,且成本不高。BMW i3 电动车车身涂装工艺(经认可的A级工艺)见下图。● 车身外壳 :PP/EPDM TV30,85℃;● 顶盖侧围 :ABS/PC Min20,85℃;● CO2的清洗技术/干式漆雾捕集装置(无需污水处理);● 采用能源再生装置,95%喷漆室空调风循环利用,削减70%的能耗。