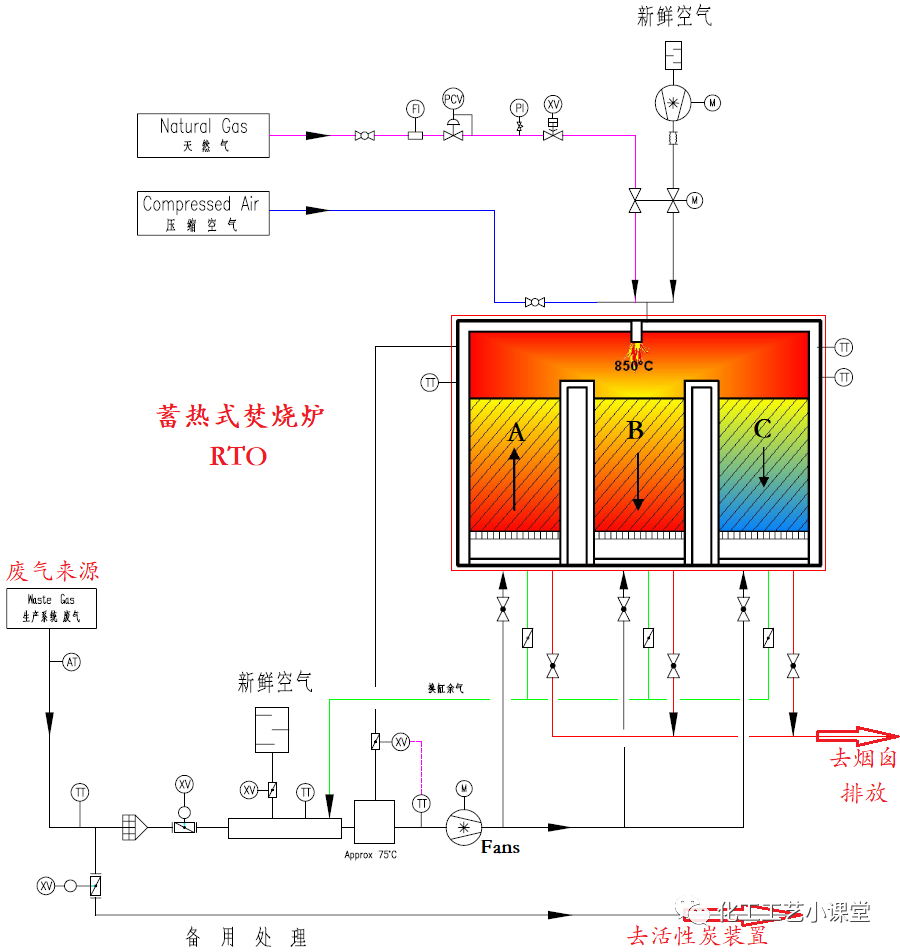

目前,在国内应用广泛、工艺技术较为成熟的蓄热式热氧化炉(RTO)主要为三室RTO(RTO工艺流程图见图1),即RTO分为三个蓄热室,其中蓄热室填充床为耐热、耐腐蚀的陶瓷材料填充,确保RTO热回收率在95%以上,以便更好的净化去除VOCs。

第二次循环:废气由蓄热室B进入,则由蓄热室C排出,蓄热室A进行反吹清扫;

第三次循环:废气由蓄热室C进入,则由蓄热室A排出,蓄热室B进行反吹清扫;

周而复始,循环操作。

图1 工艺流程图

图1 工艺流程图

2.RTO及相关设施危害因素分析

(1)企业在原设计中并未考虑使用RTO

(2)仪表报警、连锁设施不足

(3)系统未设置相应的安全设施

(4)工艺流程设置不合理

3.安全对策措施

企业应根据自身实际工况,包括废气来源、组成、浓度变化、气量大小等,在设计时充分考虑可能产生的不利因素环节,根据实际需要增设相应附属设施和安全设施。着重注意以下几个方面。

去除不宜进入RTO的有机废气组分。如采用冷凝方式回收部分高浓度有机废气组分;处理前设置水喷淋装置吸收洗涤酸、碱类气体,保证进入RTO有机气体达到进气指标要求。

严格控制进炉前废气浓度在其有机物的爆炸极限下限(LEL)的25%以下(GB20101),否则应采用空气强制稀释。

(3)保证废气浓度、气量相对稳定

在有机废气进入RTO前,设置足够容积的缓冲罐,增加废气的停留时间,较好地混合气体浓度,并根据需要补充风量,避免高浓度、大气量废气直接进入RTO。

对关键操作参数实时监测和进行连锁控制,实时监测风机、阀门、燃烧器、酸碱度、废气浓度、炉膛和废气管道压力的参数变化,并按工艺安全要求设置相应连锁。如设置气体浓度与新风,有效降低有机废气浓度或紧急情况下放空。

废气管道设置防爆膜、防止管道堵塞的泄压阀,缓冲罐上设置泄压阀,RTO炉膛设防爆口等安全设施,采用防爆风机。

缓冲罐至RTO管线等位置设置回火装置(阻火器等);紧急排放阀宜设置远程独立控制,防止在非正常情况下,气流堵塞,影响上游设置。

编制符合工艺实际的《安全操作规程》,并对员工进行系统培训,熟悉开、停工及紧急状态的操作要求。

免责声明

化工邦正式牵手专家团成员——上海云焓科技创始人粟镇宇老师,集合了多年的生产管理和咨询经验,推出了“EHS云课堂之在线安全培训”产品。该系列EHS云课堂开发了一系列贴近实际应用的课程,工厂人员可以利用零星的时间完成系统性的学习。而且,这些线上课程有配套的线下答疑和线下课程。

点击下方“阅读原文”可直接购买体验!