实验数据短缺?

实验数据单一?

没有有效数据?

没关系,请联系我们,我们给您解决问题!

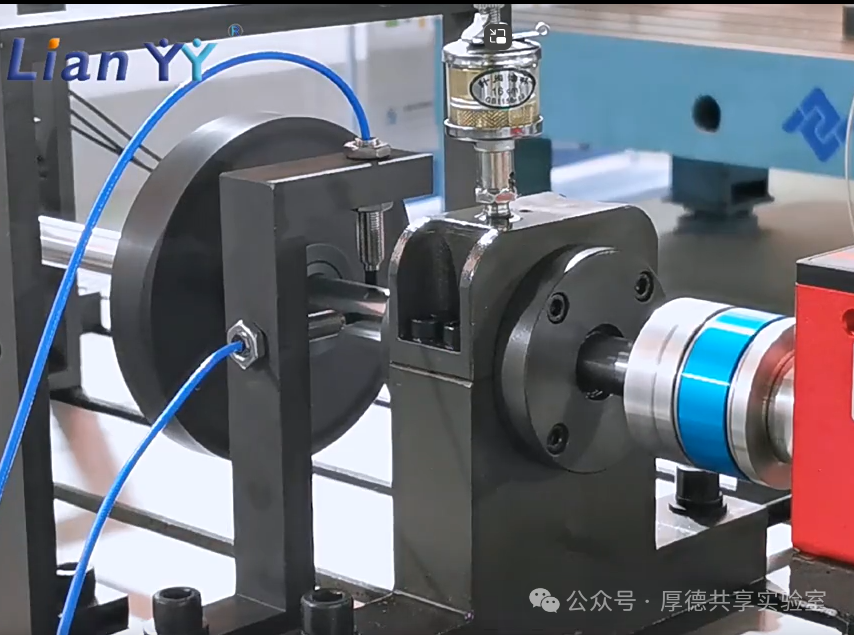

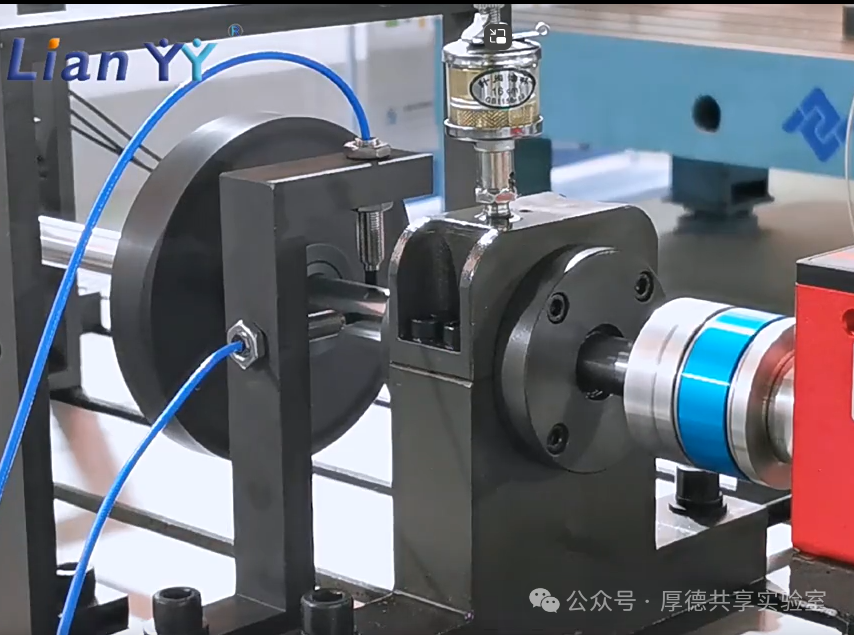

设备介绍

该实验台采用电机、动态扭矩传感器、滑动轴承转子系统、磁滞制动器作为实验负载形成完整的故障模拟系统,通过调节磁滞制动器的激磁电流来改变实验负载大小。配套数据采集系统及相关软件、加速度传感器、电涡流传感器等实现转子故障的振动、噪声、扭矩、转速信号测量。

设备可监测滑动轴承故障及转子故障信号,如转子不平衡,转子碰磨,转子不对中,滑动轴承故障等。既可引入单一故障,也可同时引入多个故障,研究其相互间的耦合效应。

参数介绍

部件

| 参数

|

伺服电机 | 额定功率为2.2kW; 额定扭矩为7N.m; 额定转速为3000rpm; |

动态扭矩传感器 | 扭矩量程±50N.m; 转速量程±10000rpm; 扭矩输出信号±5VDC对应满量程; 转速输出信号60脉冲/转; |

滑动轴承 转子系统 | 轴瓦材质锡青铜,轴瓦类型为圆瓦; 转子长度750mm,转子轴径φ20mm; 平衡盘直径140mm,厚度25mm,圆周均分20孔位; 双面不平衡量加载; |

| 支撑轴承 | 轴承型号6205; 内径25mm,外径52mm; |

| 磁滞制动器 | 额定扭矩6N.m; 许用转速:10000rpm; |

滑动轴承故障实验

滑动轴承油膜涡动实验:

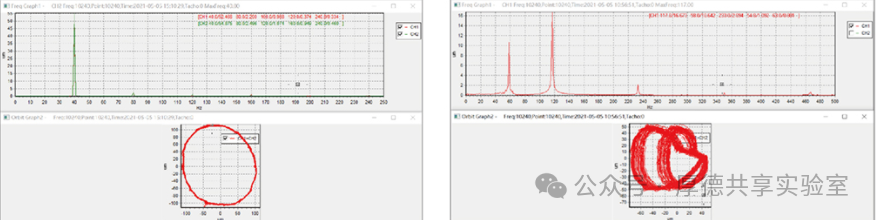

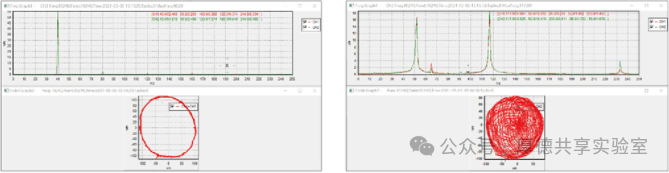

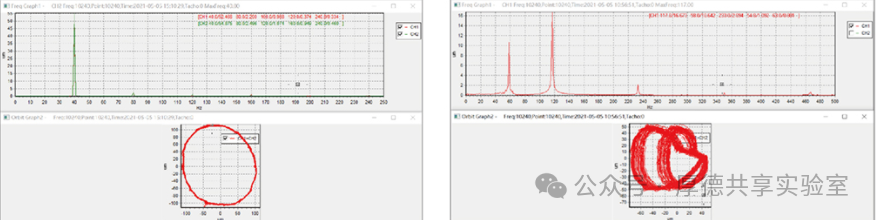

对于滑动轴承受到动载荷时,轴颈会随着载荷的变化而移动位置。移动产生惯性力,此时,惯性力也成为载荷且为动载荷取决于轴颈本身的移动。轴颈轴承在外载荷作用下,轴颈中心相对于轴承中心偏移一定的位置而运转。当施加一扰动力,轴颈中心将偏离原平衡位置。若这样的扰动最终能回到原来的位置或在一个新的平衡点保持不变,即此轴承是稳定的:反之,是不稳定的。后者的状态为轴颈中心绕着平衡位置运动,称为“涡动”。涡动可能持续下去,也可能很快地导致轴颈和轴承套的接触。打开轴心轨迹图,逐渐提高转速,同时要注意观察转子转动速度和振幅的变化,接近临界转速时,可以发现振幅迅速增大,转子运行噪声也加大,转子通过临界转速后,振幅又迅速变小,由此可大致确定转子系统基频所在区间,我司滑动轴承实验台临界转速大概在3500rpm左右。继续升高转速,观察轨迹变化,当转速大约升至临界转速的两倍左右时,转子的振动剧烈增加,轴心轨迹也从原来的“椭圆形”变为双椭圆形,如下图所示,此时的现象表明转子系统发生油膜涡动,记录发生涡动的转速。

滑动轴承油膜振荡实验:

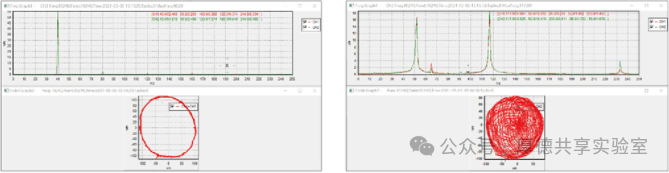

高速旋转机械的转子常用流体动压滑动轴承支承,设计不当,轴承油膜常会使转子产生强烈的振动,这种振动与共振不同,它不是强迫振动,而是由轴承油膜引起的旋转轴自激振动,所以称为油膜振荡。“油膜振荡”现象可产生与转轴达到临界转速时同等的振幅或更加激烈。油膜振荡不仅会导致高速旋转机械的故障,有时也是造成轴承或整台机组 破坏的原因,应尽可能地避免油膜振荡的产生。油膜振荡发生于转轴一阶临界转速两倍以上,其甩动方向与转轴旋转方向一致。一旦产生,转子的振动将剧烈增加,轴心轨迹变化范围剧烈增大,也从原来的“椭圆形”变得不稳定,呈紊乱状态,振荡产生后,转速继续增加,振动并不减少。发生的情况:在油膜涡动发生的基础上,继续提高转速,轴心轨迹变得更加紊乱,并且很不稳定,如图所示此时表明油膜振荡开始发生。观察基频、半频振幅转速曲线,逐渐调整转速,基频振幅最大时即为系统的一阶临界转速。半频出现最值是为涡动现象;在临界、涡动转速附近运转时要快速通过,以避免长时间剧烈振动对系统造成大的破坏。

油膜震荡信号图谱

★故障诊断实验台、振动传感器、实验数据等可联系我们:13585052668(微信同号)