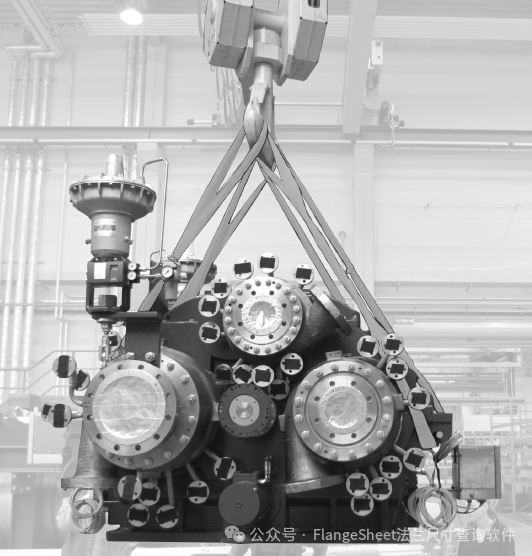

压缩机结构

压缩机的结构如下图:

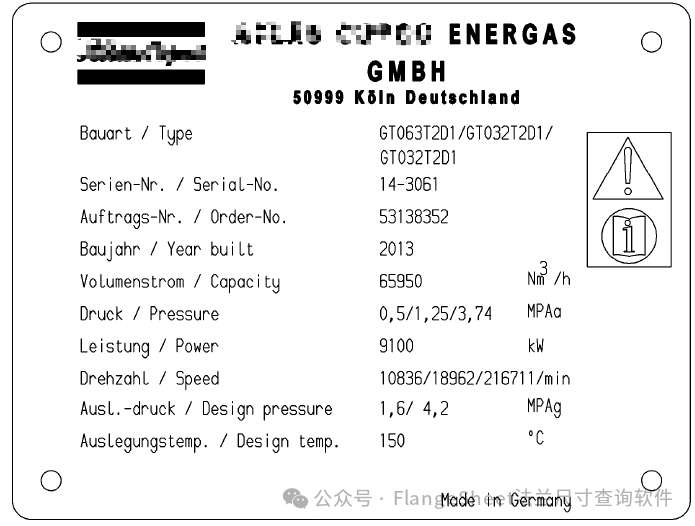

一个大齿轮轴带三个小齿轮轴,共六级叶轮,三个小齿轮轴的转速分别为:10836/18962/21671 r/min。

温度异常现象

该机组 2015 年开始投运,一直运行状态良好。运行 6 年后,在 2121 年 3 月首次解体大修。大修后 6 级轴承温度异常波动,该温度 115℃ 报警,125℃ 连锁。

22 年 7 月,温度测点 A 达 115℃ 报警值,交换同轴承上的两个温度测点外部仪表接线,排除了仪表问题,确认该温度为真实值。

处理过程

22 年 8 月,加外循环树脂滤芯漆膜滤油机,温度很快(约 2 天)降低,并逐渐平稳。

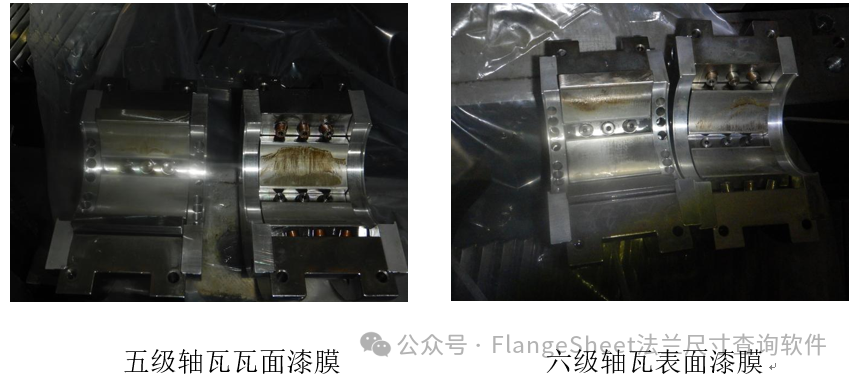

22 年 12 月,加外循环树脂滤芯漆膜滤油机虽使得轴承温度趋于平稳,但最终未能阻止压缩机跳车,原本平稳的温度 A 瞬间突变达 125℃,压缩机连锁。检查发现,6 级轴承两个温度测点瓦块上存在严重漆膜,轴承间隙是正常的,抢修时间紧张,出于可靠性考虑,我们直接更换了新的 6 级轴承后开车。

| 项目 | 标准值(mm) | 间隙值 |

|---|---|---|

| 六级轴承径向间隙 | 0.16-0.20 | 0.185 |

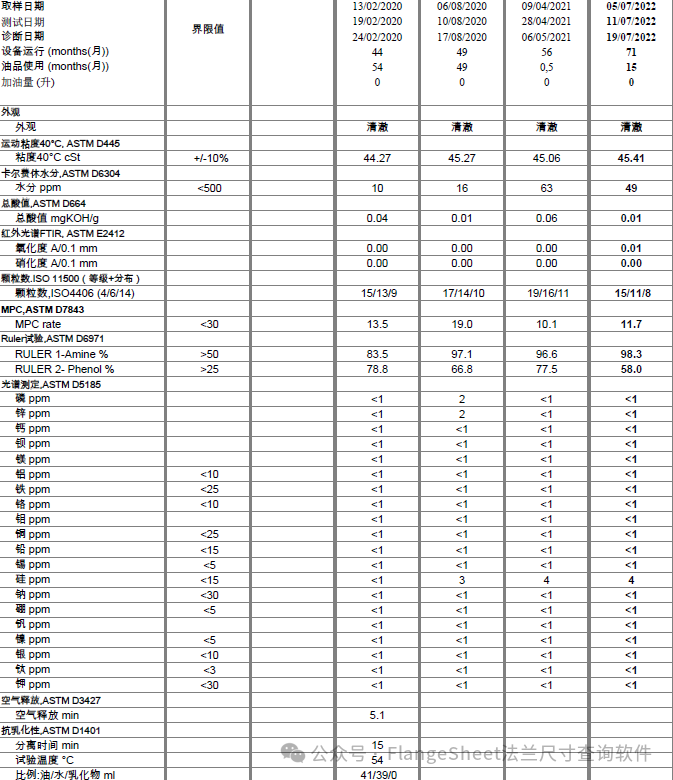

23 年 3 月,借装置停车机会,我们清理了润滑油箱,更换全部润滑油。这些润滑油在做油分析时,其实并未显示有明显异常,漆膜指数 MPC 也并不算高。

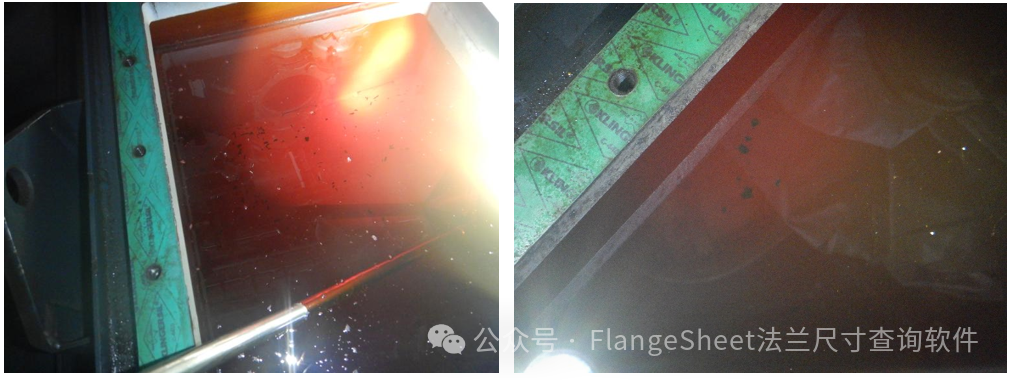

清理油箱过程中,意外发现油箱底部存在一些黑色条状物。这些条状物一直处于较软的状态,怀疑为 CO 压缩机大修时,涂抹了太多的齿轮箱大盖密封胶,从大盖内边缘挤出,进入齿轮箱底部,随回油进入油箱,而这种密封胶是不固化的,甚至在油压作用下,能穿透油滤芯,变为微小颗粒物,最后附着在轴承的最小间隙处。

润滑油箱容积总计 3600 升,本次清理油箱后,我们使用 2000L 新润滑油整体油循环约 4 小时,循环后的润滑油全部抽除废弃,重新加入新油 3600L,并更换油滤芯。

机组运行到 2023 年 6 月,6 级轴承温度又开始波动并存在波动逐渐增大的趋势,我们判断轴承上可能又在逐渐形成漆膜了,齿轮箱大盖边缘存在大量还未脱落下来的密封胶,这些密封胶难以清理,随振动、冲洗又会进入整个油系统。我们决定趁早立即上漆膜滤油机。

于是,我们看到,2023 年 6 月后,温度又逐渐恒定下来。

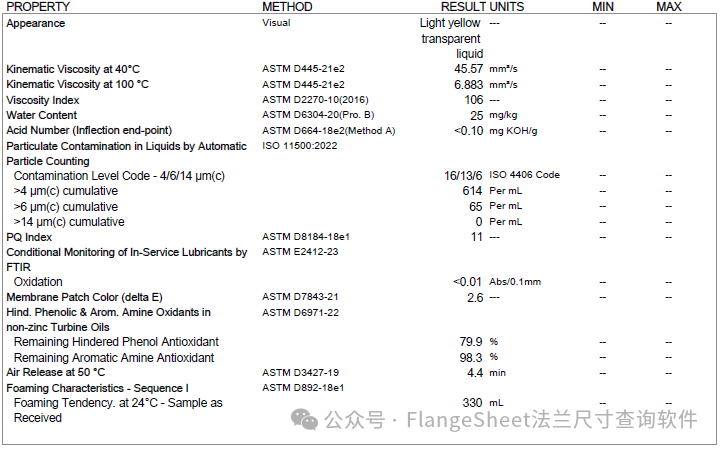

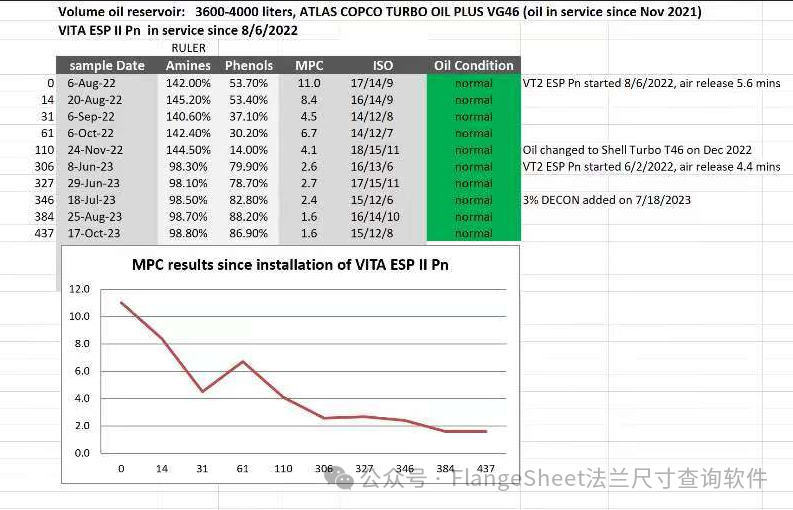

过程中,我们一直在进行润滑油的分析,同样,MPC 指标并不高,但 4 微米颗粒物存在偏高的现象。

保持树脂漆膜滤油机持续外循环的同时,2023 年 8 月,我们往润滑油中添加了 3%油箱容积的溶解度油,试图通过溶解度油加漆膜滤油机联合作用来控制轴承温度的恒定并清除润滑油中的杂质。

运行 2 个月后,轴承温度下降明显,已经降低到 85 度以下。

同时,我们一直在分析润滑油中 MPC 指标,MPC 指标在使用滤油机后是一个下降趋势。

在做这一系列动作的同时,我们也在咨询设备厂家,因为 2021 年设备大修时,厂家是到场技术指导的,设备厂家否认是密封胶的问题,密封胶的型号是设备厂家推荐的,厂家答复他们推荐的密封胶不溶于油,会经油滤芯过滤掉,关于这一点,我们是持怀疑态度的。厂家推荐我们重新设计采购新的轴承,把钢基轴承更换为铜基轴承,铜基轴承能显著降低轴承温度,同时,推荐同一根小齿轮轴的五级和六级轴承同时更换,费用大概 170W。我们并未听从设备厂家的意见,坚持认为密封胶引起的润滑油污染是根本原因。

2024 年 1 月,我们继续解体检查五级、六级轴承,和我们的猜想较为贴合,五级、六级轴承上,继续形成了新的漆膜,但因为我们措施上的早,情况并不算严重。我们怀疑 1、2、3、4 级同样存在漆膜状况,只是暂时没有达到引起轴承温度异常波动的程度。

同时,我们继续打开润滑油箱检查,发现又有新的密封胶条回到了油箱。再次抽出全部润滑油,清理完油箱底部异物,更换油过滤器滤芯。

看来,往后几年,可能依然存在密封胶条回到油箱的情况,清理油箱成了后续几年必做的工作,同时,我们还需时刻关注轴承温度波动情况,若有异常,立即租用漆膜滤油机并考虑继续增加 2%油箱容积的溶解度油。

相信经过几年的处理,密封胶条逐渐清理干净,该问题将能得到解决。