вҳһВ иҝҷжҳҜйҮ‘еұһеҠ е·ҘпјҲmw1950pubпјүеҸ‘еёғзҡ„第17879зҜҮж–Үз«

зј–иҖ…жҢү

дёәдәҶдҪҝз»ҶеҲҶжӣІйқўе»әжЁЎж–№жі•еңЁжӣҙе№ҝжіӣзҡ„е·ҘдёҡйўҶеҹҹдёӯеҫ—д»Ҙеә”з”ЁпјҢз ”з©¶еӯҰиҖ…е№ҝжіӣең°е…іжіЁз»ҶеҲҶжӣІйқўж•°жҺ§еҠ е·ҘжҠҖжңҜгҖӮж•°жҺ§еҠ е·Ҙд»ҝзңҹжҳҜж•°жҺ§еҠ е·ҘжҠҖжңҜзҡ„е…ій”®зҺҜиҠӮпјҢеҜ№е·Ҙ件зҡ„еҠ е·Ҙж•ҲзҺҮе’ҢеҠ е·ҘиҙЁйҮҸеқҮжңүйҮҚиҰҒзҡ„еҪұе“ҚгҖӮж•°жҺ§еҠ е·Ҙд»ҝзңҹжҠҖжңҜдёҚд»…еҸҜд»ҘйӘҢиҜҒеҲҖе…·иҪЁиҝ№жҳҜеҗҰжӯЈзЎ®пјҢиҝҳеҸҜд»ҘеҜ№жҜӣеқҜиҝӣиЎҢеҠ е·ҘиҜҜе·®еҲҶжһҗгҖӮд»Ҙз»ҶеҲҶжӣІйқўж•°жҺ§еҠ е·Ҙд»ҝзңҹжҠҖжңҜдёәдё»иҰҒз ”з©¶еҜ№иұЎпјҢз ”з©¶з»ҶеҲҶжӣІйқўж•°жҺ§еҠ е·ҘжҜӣеқҜжЁЎеһӢжһ„е»әгҖҒеҲҮеүҠеҲҖдҪҚзӮ№еҲӨж–ӯе’ҢиҜҜе·®еҲҶжһҗзӯүе…ій”®зҺҜиҠӮгҖӮ并且пјҢйҖҡиҝҮе®һйҷ…еҠ е·ҘиҜ•йӘҢпјҢйӘҢиҜҒдәҶиҜҘж–№жі•зҡ„еҸҜиЎҢжҖ§е’Ңе®һз”ЁжҖ§гҖӮ

1В В еәҸиЁҖ

2В В жҜӣеқҜжЁЎеһӢзҪ‘ж јз»ҶеҲҶ

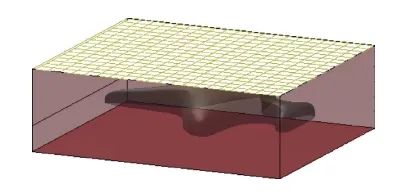

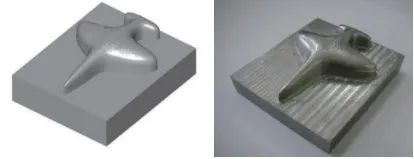

жҜӣеқҜжЁЎеһӢеҰӮеӣҫ1жүҖзӨәгҖӮдёҖиҲ¬ж•°жҺ§еҠ е·ҘйғҪжҳҜз”ұдёҠиҮідёӢеҲҶеұӮеҲҮеүҠеҠ е·ҘпјҢеӣ жӯӨжҜӣеқҜдёҠиЎЁйқўеёёеёёиў«и®ҫзҪ®дёәеҠ е·ҘйғЁеҲҶгҖӮжҜӣеқҜжЁЎеһӢдёҠиЎЁйқўзҡ„зҪ‘ж јзҰ»ж•ЈйқһеёёйҮҚиҰҒгҖӮе®һйҷ…дёҠпјҢзІ—еҠ е·Ҙе’ҢзІҫеҠ е·ҘеҜ№жҜӣеқҜжЁЎеһӢиЎЁзӨәзІҫеәҰжңүзқҖдёҚеҗҢзҡ„йңҖжұӮгҖӮзІ—еҠ е·Ҙзҡ„еҠ е·ҘжЁЎеһӢзҡ„иЎЁзӨәзІҫеәҰиҰҒиҝңдҪҺдәҺзІҫеҠ е·ҘгҖӮеӣ жӯӨпјҢеҸҜд»Ҙе…Ҳжһ„е»әдёҖдёӘиҫғзІ—зҡ„зҪ‘ж јдҪңдёәзІ—еҠ е·Ҙзҡ„жҜӣеқҜжЁЎеһӢгҖӮе…·дҪ“ж–№жі•еҰӮдёӢгҖӮ

еӣҫ1 жҜӣеқҜжЁЎеһӢ

з»ҶеҲҶжӣІйқўеҲқе§ӢжҺ§еҲ¶зҪ‘ж јпјҢйҖҡиҝҮз»ҶеҲҶnж¬ЎиҺ·еҫ—зІ—еҠ е·ҘжЁЎеһӢзҡ„жһҒйҷҗзҪ‘ж јпјҢд»ҘdsиЎЁзӨәеҗҢдёҖз»ҶеҲҶжӣІйқўйқўзүҮдёӯзҪ‘ж јиҫ№зҡ„й•ҝеәҰгҖӮиҝӣдёҖжӯҘиҝӣиЎҢе№іеқҮеҖји®Ўз®—гҖӮи®Ўз®—жүҖжұӮзҡ„е№іеқҮеҖјdmеҚідёәзІ—еҠ е·ҘжҜӣеқҜдёҠиЎЁйқўзҰ»ж•ЈзҪ‘ж јй—ҙи·қпјҢе…·дҪ“и®Ўз®—е…¬ејҸдёә

ејҸдёӯпјҢmиЎЁзӨәзІҫеҠ е·ҘжЁЎеһӢзҡ„з»ҶеҲҶж¬Ўж•°пјҢm>nгҖӮ

зІ—еҠ е·Ҙд»ҝзңҹеҗҺпјҢеҶҚе°ҶжҜӣеқҜжЁЎеһӢдёҠиЎЁйқўз»ҶеҲҶпјҲm-nпјүж¬ЎпјҢеҚіеҸҜиҺ·еҫ—зІҫеҠ е·ҘжҜӣеқҜжЁЎеһӢгҖӮ

3В В еҲҮеүҠеҲҖдҪҚзӮ№еҲӨж–ӯ

3.1 йҒҚеҺҶжҜӣеқҜиҠӮзӮ№

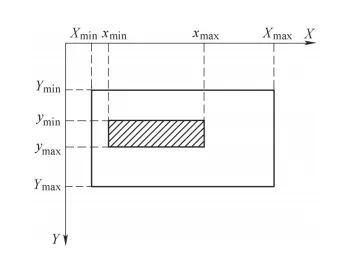

еҰӮеӣҫ2жүҖзӨәпјҢжҜӣеқҜдёҠиЎЁйқўеҢәеҹҹиҢғеӣҙз”ұеӨ§зҹ©еҪўиЎЁзӨәпјҢеҲҖе…·жү«жҸҸйқўеҢәеҹҹиҢғеӣҙз”ұеү–йқўзәҝзҹ©еҪўиЎЁзӨәгҖӮжҜӣеқҜиҠӮзӮ№зҡ„еҮ дҪ•еқҗж ҮдҪҚдәҺжү«жҸҸйқўеҶ…йғЁпјҢиЎЁзӨәж–№жі•дёә

xmaxпјӢxminпјүпјҚпјҲXmaxпјӢXminпјүвүӨпјҲxmaxпјҚxminпјүпјӢпјҲXmaxпјҚXminпјү пјҲ2пјү

пјҲymaxпјӢyminпјүпјҚпјҲYmaxпјӢYminпјүвүӨпјҲymaxпјҚyminпјүпјӢпјҲYmaxпјҚYminпјү пјҲ3пјү

ејҸдёӯпјҢXmaxпјҲXminпјү дёәжҜӣеқҜйЎ¶зӮ№еңЁXеқҗж ҮиҪҙеҗ‘зҡ„жңҖеӨ§пјҲжңҖе°Ҹпјүеқҗж ҮеҲҶйҮҸпјҲmmпјүпјӣYmaxпјҲYminпјү дёәжҜӣеқҜйЎ¶зӮ№еңЁYеқҗж ҮиҪҙеҗ‘зҡ„жңҖеӨ§пјҲжңҖе°Ҹпјүеқҗж ҮеҲҶйҮҸпјҲmmпјүпјӣxmaxпјҲxminпјүдёәеҲҖе…·жү«жҸҸйқўеңЁXеқҗж ҮиҪҙеҗ‘зҡ„жңҖеӨ§пјҲжңҖе°Ҹпјүеқҗж ҮеҲҶйҮҸпјҲmmпјүпјӣymaxпјҲyminпјүдёәеҲҖе…·жү«жҸҸйқўеңЁYеқҗж ҮиҪҙеҗ‘зҡ„жңҖеӨ§пјҲжңҖе°Ҹпјүеқҗж ҮеҲҶйҮҸпјҲmmпјүгҖӮ

еҗҢзҗҶеҸҜеҫ—жү«жҸҸйқўдёҺжҜӣеқҜдёҚеӯҳеңЁдәӨйӣҶж»Ўи¶і

пјҲxmaxпјӢxminпјүпјҚпјҲXmaxпјӢXminпјүпјһпјҲxmaxпјҚxminпјүпјӢпјҲXmaxпјҚXminпјүпјҲ4пјү

пјҲymaxпјӢyminпјүпјҚпјҲYmaxпјӢYminпјүпјһпјҲymaxпјҚyminпјүпјӢпјҲYmaxпјҚYminпјүпјҲ5пјү

aпјүжү«жҸҸйқўеңЁжҜӣеқҜеҶ…

еӣҫ2 жҜӣеқҜиҠӮзӮ№дёҺжү«жҸҸйқўзҡ„е…ізі»

3.2 еҲӨж–ӯеҲҖе…·жү«жҸҸеҹҹ

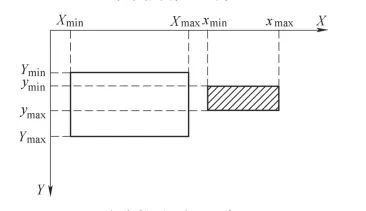

йҒҚеҺҶжҜӣеқҜиҠӮзӮ№еҗҺпјҢеҲҶжһҗжҜӣеқҜиҠӮзӮ№дёҺеҲҖе…·жү«жҸҸйқўпјҲи§Ғеӣҫ3пјүзҡ„дҪҚзҪ®е…ізі»гҖӮеҰӮжһңжҜӣеқҜиҠӮзӮ№дҪҚдәҺеҲҖе…·жү«жҸҸйқўеҶ…йғЁпјҢеҲӨж–ӯжҜӣеқҜиҠӮзӮ№иғҪеҗҰиҝӣиЎҢдёӢдёҖжӯҘзҡ„и®Ўз®—еҲҶжһҗпјҢдё»иҰҒдҫқжҚ®жҳҜиҠӮзӮ№иғҪеҗҰе…ҲеҗҺз¬ҰеҗҲејҸпјҲ2пјүпҪһејҸпјҲ5пјүзҡ„иҰҒжұӮгҖӮ

еӣҫ3 жҜӣеқҜиҠӮзӮ№дёҺеҲҖе…·жү«жҸҸйқў

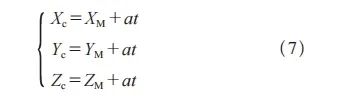

и®ҫдёӨеҲҖдҪҚзӮ№еҲҶеҲ«жҳҜMпјҲXMгҖҒYMгҖҒZMпјүе’ҢNпјҲXNгҖҒYNгҖҒZNпјүпјҢеҲҷд»ҘиҝҷдёӨдёӘеҲҖдҪҚзӮ№дёәеҹәзЎҖжһ„жҲҗзҡ„XиҪҙгҖҒYиҪҙд»ҘеҸҠZиҪҙзҡ„ж–№еҗ‘еҗ‘йҮҸпјҢеҲҶеҲ«еҸҜд»Ҙз”ЁеҰӮдёӢеҪўејҸиЎЁзӨәпјҡa=XNпјҚXMпјҢb=YNпјҚYMпјҢc=ZNпјҚZMгҖӮз”ұдәҺд»ҘдёҠ3дёӘж–№еҗ‘еҗ‘йҮҸе…·жңүеҜ№еә”зҡ„жҜ”дҫӢе…ізі»пјҢдҫқз…§жӯӨе…ізі»иҝӣдёҖжӯҘеҲҶжһҗз ”з©¶еҸҜеҫ—

tпјқ[aпјҲxпјҚXMпјүпјӢbпјҲyпјҚYMпјүпјӢcпјҲzпјҚZMпјү]/пјҲa2пјӢb2пјӢc2пјүпјҲ6пјү

еҪ“tпјқ0ж—¶пјҢеҸҜеҲӨе®ҡеҲҖдҪҚзӮ№MпјҲXMгҖҒYMгҖҒZMпјүдёҺжҜӣеқҜиҠӮзӮ№зҡ„еҮ дҪ•еқҗж ҮеҸ‘з”ҹйҮҚеҸ пјӣеҪ“tпјқ1ж—¶пјҢд»ЈиЎЁеҲҖдҪҚзӮ№NпјҲXNгҖҒYNгҖҒZNпјүдёҺжҜӣеқҜиҠӮзӮ№зҡ„еҮ дҪ•еқҗж ҮеҸ‘з”ҹйҮҚеҸ гҖӮжӯӨж—¶иЎЁжҳҺиҫ…еҠ©еқҗж ҮиҪҙе·Із»Ҹе®ҢжҲҗжһ„е»әгҖӮ

еҪ“tпјқ0ж—¶пјҢиЎЁзӨәиҫ…еҠ©еқҗж ҮиҪҙзҡ„еҺҹзӮ№еҸҜд»Ҙз”ЁMзӮ№иЎЁзӨәпјҢж №жҚ®ејҸпјҲ7пјүиғҪеӨҹе®һзҺ°еҜ№еҺҹе§Ӣеқҗж ҮиҪҙдёӯзҡ„еқҗж ҮиҝӣиЎҢиҪ¬еҢ–пјҢиҪ¬еҢ–еҗҺзҡ„ж•°еҖјз»“жһңеҚідёәиҫ…еҠ©еқҗж ҮиҪҙзҡ„дёүз»ҙеқҗж ҮеҖјгҖӮ

3.3 еҲҮеүҠжҜӣеқҜиҠӮзӮ№дҪҚзҪ®и®Ўз®—

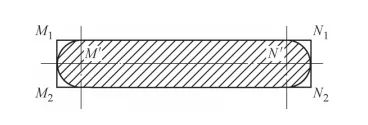

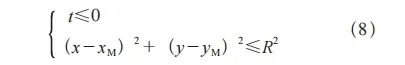

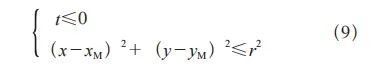

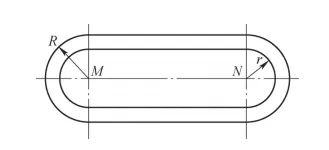

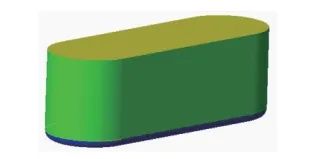

д»ҘзҺҜеҪўй“ЈеҲҖдёәдҫӢиҺ·еҫ—еҲҖе…·зҡ„жү«жҸҸеҹҹеҪўзҠ¶пјҢе°Ҷжү«жҸҸеҹҹеҲҶдёәиӢҘе№ІйғЁеҲҶжқҘиҝӣиЎҢжҜӣеқҜиҠӮзӮ№дҪҚзҪ®зҡ„ж•°еӯҰиЎЁиҫҫгҖӮе…¶д»–еҲҖе…·еҗҢзҗҶгҖӮеҰӮеӣҫ4жүҖзӨәпјҢзҺҜеҪўй“ЈеҲҖзҡ„еҲҖе…·жү«жҸҸеҹҹеҸҜд»ҘеҲҶдёәдёүйғЁеҲҶпјҡд»ҘMзӮ№е’ҢNзӮ№дёәеҲҶз•ҢпјҢMзӮ№д»Ҙе·Ұзҡ„еҢәеҹҹиЎЁзӨәдёә第дёҖйғЁеҲҶпјӣMзӮ№е’ҢNзӮ№д№Ӣй—ҙзҡ„еҢәеҹҹиЎЁзӨәдёә第дәҢйғЁеҲҶпјӣNзӮ№д»ҘеҸізҡ„еҢәеҹҹиЎЁзӨәдёә第дёүйғЁеҲҶгҖӮе…¶дёӯеӨ§еҫ„еҚҠеңҶзҡ„е°әеҜёз”ЁRиЎЁзӨәпјӣе°Ҹеҫ„еҚҠеңҶзҡ„е°әеҜёз”ЁrиЎЁзӨәпјҢдёӨеҚҠеңҶй—ҙзҡ„и·қзҰ»з”ЁRcиЎЁзӨәгҖӮд»ҘжӯӨеҸҜзЎ®е®ҡеҲӨж–ӯзҺҜеҪўй“ЈеҲҖзҡ„еҲҖе…·жү«жҸҸеҹҹжқҗж–ҷеҲҮеүҠзҡ„ж•°еӯҰиЎЁиҫҫејҸдёә

еҖҳиӢҘзӮ№Pз¬ҰеҗҲејҸпјҲ9пјүпјҢеҸҜеҲӨе®ҡжҜӣеқҜиҠӮзӮ№зҡ„еҮ дҪ•еқҗж ҮдҪҚдәҺеә•йқўеңҶзҡ„еҶ…йғЁеҢәеҹҹпјҢд»ҘжӯӨеҸҜзЎ®е®ҡеҸҳжӣҙPиҠӮзӮ№еӨ„еңЁжү«жҸҸйқўеҶ…зҡ„Zеқҗж ҮпјҢеҗҢж—¶Xеқҗж Үе’ҢYеқҗж ҮдҝқжҢҒдёҚеҸҳпјҢи®Ўз®—е…¬ејҸдёә

ZпјқZMпјҚRcВ В В В В В В В В В В В В В В В пјҲ10пјү

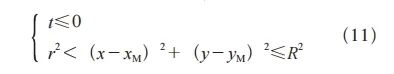

еҖҳиӢҘPзӮ№з¬ҰеҗҲејҸпјҲ11пјүпјҢеҚіеҸҜеҲӨе®ҡжҜӣеқҜиҠӮзӮ№еӨ„еңЁеңҶзҺҜеҢәеҹҹдёӯгҖӮ

еҪ“жҜӣеқҜиҠӮзӮ№дҪҚдәҺеҲҖе…·жү«жҸҸдҪ“еҶ…MзӮ№е’ҢNзӮ№д№Ӣй—ҙзҡ„第дәҢйғЁеҲҶж—¶пјҢжҜӣеқҜиҠӮзӮ№PпјҲxгҖҒyгҖҒzпјүж»Ўи¶іејҸпјҲ12пјүгҖӮдёӯй—ҙйғЁдҪҚеҸҜиҝӣдёҖжӯҘеҲҶдёәдёӨз§Қжғ…еҶөпјҡдёҖжҳҜжҜӣеқҜиҠӮзӮ№дҪҚдәҺеҲҖе…·жү«жҸҸеҹҹзҡ„еңҶзҺҜеҢәеҹҹеҶ…пјӣдәҢжҳҜжҜӣеқҜиҠӮзӮ№дҪҚдәҺеҲҖе…·жү«жҸҸеҹҹзҡ„зҹ©еҪўйғЁдҪҚпјҢеҚіжҜӣеқҜиҠӮзӮ№еңЁеҲҖе…·еә•йғЁе№ійқўеҢәеҹҹеҶ…гҖӮ

еҖҳиӢҘPзӮ№з¬ҰеҗҲејҸпјҲ13пјүпјҢеҸҜеҲӨе®ҡPзӮ№еҮ дҪ•еқҗж ҮеӨ„дәҺеҠ е·ҘеҲҖе…·еә•йқўжү«жҸҸеҹҹзҡ„еҢәеҹҹеҶ…пјҢеҲҷдҝқжҢҒжү«жҸҸйқўзҡ„Xеқҗж Үе’ҢYеқҗж ҮдёҚеҸҳзҡ„еҗҢж—¶пјҢиҝӣдёҖжӯҘзЎ®е®ҡиҜҘжҜӣеқҜиҠӮзӮ№Pзҡ„Zеқҗж Үдёә

ZпјқZMпјҚRcВ В В пјҲ14пјү

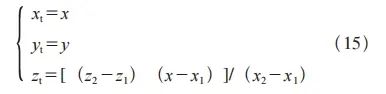

еҖҳиӢҘPзӮ№дёҚиғҪеҗҢж—¶з¬ҰеҗҲејҸпјҲ11пјүеҸҠејҸпјҲ13пјүпјҢеҸҜеҲӨе®ҡPзӮ№еҮ дҪ•еқҗж ҮеӨ„дәҺеҲҖе…·жү«жҸҸеҹҹзҡ„еңҶзҺҜеҢәеҹҹеҶ…пјҢеҜ№еҲҖе…·жү«жҸҸдҪ“дёӯеӣӣеҲҶд№ӢдёҖзҗғзҡ„еңҶеҝғи®Ўз®—жҳҜжӯӨж—¶зҡ„з ”з©¶йҡҫзӮ№гҖӮдҫқжҚ®ејҸпјҲ15пјүеҸҜд»Ҙе®һзҺ°еҜ№зҗғеҝғOtпјҲxtгҖҒytгҖҒztпјүзҡ„и®Ўз®—

иҝӣиҖҢж №жҚ®е…¬ејҸпјҲ16пјүеҫ—еҲ°zзҡ„еҖј

пјҲxпјҚxtпјү2пјӢпјҲyпјҚytпјү2пјӢпјҲzпјҚztпјү2пјқRc2 пјҲ16пјү

еҖҳиӢҘPпјҲxгҖҒyгҖҒzпјүзӮ№з¬ҰеҗҲејҸпјҲ17пјүпјҢеҸҜеҲӨе®ҡеҲҖе…·жү«жҸҸдҪ“дҪҚдәҺеҲҖе…·жү«жҸҸеҹҹдёӯNзӮ№д»ҘеҸізҡ„第дёүйғЁеҲҶгҖӮдҫқжҚ®зҺҜеҪўй“ЈеҲҖзҡ„иҮӘиә«зү№зӮ№пјҢжҜӣеқҜиҠӮзӮ№зҡ„дҪҚзҪ®еҸҜиҝӣдёҖжӯҘеҲӨе®ҡдёәдёӨз§Қжғ…еҶөпјҡдёҖжҳҜжҜӣеқҜиҠӮзӮ№зҡ„дҪҚзҪ®еӨ„еңЁеңҶзҺҜй—ҙзҡ„еҢәеҹҹпјӣдәҢжҳҜжҜӣеқҜиҠӮзӮ№дҪҚзҪ®еӨ„еңЁзҺҜеҪўй“ЈеҲҖе№ійқўеңҶеҶ…зҡ„еҢәеҹҹгҖӮ

еҖҳиӢҘPзӮ№з¬ҰеҗҲејҸпјҲ18пјүпјҢеҸҜеҲӨе®ҡжҜӣеқҜиҠӮзӮ№дҪҚзҪ®еӨ„еңЁеә•йғЁзҡ„е№ійқўеңҶеҢәеҹҹеҶ…пјҢдҝқжҢҒжү«жҸҸйқўжҜӣеқҜиҠӮзӮ№Pзҡ„XгҖҒYеқҗж ҮеҺҹж•°еҖјпјҢZеқҗж Үдҝ®ж”№дёәејҸпјҲ19пјү

Z=ZMпјҚRc пјҲ19пјү

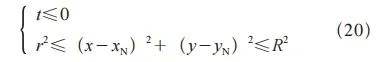

еҖҳиӢҘPзӮ№з¬ҰеҗҲејҸпјҲ20пјүпјҢеҸҜеҲӨе®ҡжҜӣеқҜзҡ„иҠӮзӮ№еҮ дҪ•еқҗж ҮеӨ„еңЁеңҶзҺҜзҡ„еҮ дҪ•еҢәеҹҹиҢғеӣҙеҶ…пјҢдҝқжҢҒжү«жҸҸйқўзҡ„Xеқҗж Үе’ҢYеқҗж ҮеҺҹж•°еҖјзҡ„еҗҢж—¶пјҢеҸҜдҫқжҚ®зҺҜеҪўй“ЈеҲҖеңҶи§’зҡ„е…¬ејҸжЁЎеһӢиҝӣиЎҢи®Ўз®—пјҢд»ҘжӯӨзЎ®е®ҡPзӮ№зҡ„Zеқҗж ҮгҖӮ

еҲҶжһҗжҜ”иҫғжҜӣеқҜиҠӮзӮ№зҡ„zеҖјд»ҘеҸҠејҸпјҲ19пјүи®Ўз®—еҫ—еҮәзҡ„ZеҖјгҖӮеҖҳиӢҘZ<zж—¶пјҢе°Ҷе…¬ејҸи®Ўз®—жүҖжұӮZеҖјиөӢеҖјдәҺжҜӣеқҜиҠӮзӮ№зҡ„zеҖјпјҢеҚійҖҡиҝҮеҸҳжӣҙжҜӣеқҜзҡ„zеҖјжқҘзЎ®е®ҡжқҗж–ҷеҲҮеүҠзҡ„жғ…еҶөгҖӮеҪ“еҠ е·ҘеҲҖе…·йҒҚеҺҶиҝҮжүҖжңүеҲҖдҪҚзӮ№д№ӢеҗҺпјҢжңҖз»Ҳе®һзҺ°еҲҮеүҠеҠ е·Ҙд»ҝзңҹзҡ„е®ҢжҲҗгҖӮ

aпјүзҺҜеҪўй“ЈеҲҖжү«жҸҸеҹҹдәҢз»ҙзӨәж„Ҹ

bпјүзҺҜеҪўй“ЈеҲҖжү«жҸҸеҹҹдёүз»ҙзӨәж„Ҹ

еӣҫ4 зҺҜеҪўй“ЈеҲҖеҲҖе…·жү«жҸҸеҹҹ

4В В жҜӣеқҜеҠ е·ҘиҜҜе·®еҲҶжһҗ

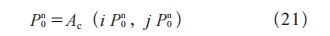

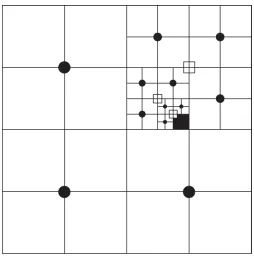

еңЁеҠ е·ҘжЁЎеһӢдёҠжҗңзҙўжҜӣеқҜжЁЎеһӢйЎ¶зӮ№зҡ„жңҖиҝ‘и·қзҰ»зӮ№еҜ№жҳҜжҜӣеқҜеҠ е·ҘиҜҜе·®еҲҶжһҗзҡ„еҹәзЎҖгҖӮеҹәдәҺз»ҶеҲҶжӣІйқўеӨҡеҲҶиҫЁеҠӣйҮҮж ·ж–№жі•пјҢеҸҜд»Ҙе®һзҺ°жңҖиҝ‘и·қзҰ»зӮ№еҜ№зҡ„еҝ«йҖҹжҗңзҙўгҖӮеӣҫ5иЎЁзӨәеӨҡеҲҶиҫЁзҺҮйҮҮж ·жҗңзҙўж–№жі•пјҢе…¶дёӯжӯЈж–№еҪўиЎЁзӨәжӢ©дјҳзӮ№пјӣй»‘иүІеңҶзӮ№иЎЁзӨәйҮҮж ·зӮ№гҖӮжңҖеҗҺеңЁй»‘иүІеҢәеҹҹжӢ©дјҳйҖүеҸ–жңҖиҝ‘зӮ№пјҢе…¶жүҖеңЁзҡ„з©әй—ҙиҢғеӣҙдёәдёӢж¬ЎйҮҮж ·иҢғеӣҙгҖӮ

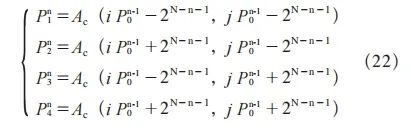

еӣ жӯӨжӢ©дјҳзӮ№еҸҜиЎЁзӨәдёә

ејҸдёӯпјҢ иЎЁзӨә第nж¬ЎйҖүеҸ–зҡ„жӢ©дјҳзӮ№пјӣ

иЎЁзӨә第nж¬ЎйҖүеҸ–зҡ„жӢ©дјҳзӮ№пјӣ иЎЁзӨәжӢ©дјҳзӮ№зҡ„иЎҢзҙўеј•пјӣ

иЎЁзӨәжӢ©дјҳзӮ№зҡ„иЎҢзҙўеј•пјӣ д»ЈиЎЁжӢ©дјҳзӮ№зҡ„еҲ—зҙўеј•гҖӮ

д»ЈиЎЁжӢ©дјҳзӮ№зҡ„еҲ—зҙўеј•гҖӮ

еҜ№дәҺ第nж¬Ўжҗңзҙўзҡ„4дёӘйҮҮж ·зӮ№ пјҢ第nвҖ’1ж¬ЎжӢ©дјҳзӮ№зҙўеј•еҖјдёә

пјҢ第nвҖ’1ж¬ЎжӢ©дјҳзӮ№зҙўеј•еҖјдёә пјҢеҲҷеҸҜд»Ҙеҫ—еҲ°д»Һ第2ж¬ЎеҲ°з¬¬nпјҚ1ж¬ЎиҺ·еҫ—йҮҮж ·зӮ№зҡ„е…¬ејҸ

пјҢеҲҷеҸҜд»Ҙеҫ—еҲ°д»Һ第2ж¬ЎеҲ°з¬¬nпјҚ1ж¬ЎиҺ·еҫ—йҮҮж ·зӮ№зҡ„е…¬ејҸ

еӣҫ5 еӨҡеҲҶиҫЁзҺҮйҮҮж ·жҗңзҙўж–№жі•

5В еҠ е·Ҙе®һдҫӢйӘҢиҜҒ

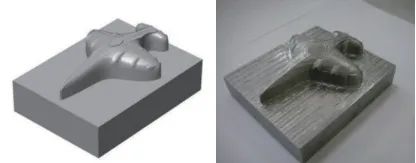

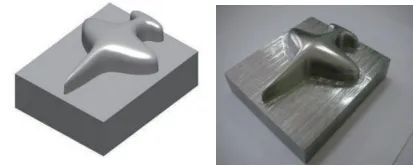

йҮҮз”Ёеӣҫ6жүҖзӨәзҡ„з»ҶеҲҶжӣІйқўжЁЎеһӢдҪңдёәеҠ е·ҘжЁЎеһӢпјҢзІ—еҠ е·ҘйҮҮз”ЁзҺҜеҪўй“ЈеҲҖпјӣеҚҠзІҫеҠ е·Ҙе’ҢзІҫеҠ е·ҘйҮҮз”ЁзҗғеӨҙй“ЈеҲҖеҜ№еҠ е·ҘжЁЎеһӢиҝӣиЎҢж•°жҺ§еҠ е·ҘиҜ•йӘҢгҖӮзІ—еҠ е·ҘгҖҒеҚҠзІҫеҠ е·Ҙе’ҢзІҫеҠ е·Ҙйҳ¶ж®өзҡ„еҲҖе…·иҪЁиҝ№еҰӮеӣҫ7жүҖзӨәгҖӮеҗ„еҠ е·Ҙйҳ¶ж®өзҡ„еҠ е·Ҙд»ҝзңҹе’ҢеҠ е·ҘиҜ•йӘҢз»“жһңеҰӮеӣҫ8жүҖзӨәгҖӮ

еӣҫ6 еҠ е·ҘжЁЎеһӢ

aпјүзІ—еҠ е·Ҙ bпјүеҚҠзІҫеҠ е·Ҙ cпјүзІҫеҠ е·Ҙ

еӣҫ7 3дёӘеҠ е·Ҙйҳ¶ж®өзҡ„еҲҖе…·иҪЁиҝ№

aпјүзІ—еҠ е·Ҙд»ҝзңҹ bпјүзІ—еҠ е·ҘиҜ•йӘҢ

cпјүеҚҠзІҫеҠ е·Ҙд»ҝзңҹ dпјүеҚҠзІҫеҠ е·ҘиҜ•йӘҢ

еӣҫ9 еҠ е·ҘиҜҜе·®еҲҶжһҗиүІеӣҫ

6В з»“жқҹиҜӯ

еҲ©з”Ёз»ҶеҲҶжӣІйқўеӨҡеҲҶиҫЁзҺҮйҮҮж ·ж–№жі•пјҢе®һзҺ°дәҶжңҖиҝ‘и·қзҰ»зӮ№еҜ№зҡ„еҝ«йҖҹжҗңзҙўгҖӮиҜҘж–№жі•дёәеҠ е·Ҙд»ҝзңҹзҡ„еҝ«йҖҹе®һзҺ°е’ҢиҜҜе·®еҲҶжһҗзҡ„й«ҳж•Ҳи®Ўз®—еҘ е®ҡдәҶеҹәзЎҖгҖӮ

[1] REIF U. A unified approach to subdivision algorithmsnear extraordinary vertices[J]. Computer AidedGeometric DesignпјҢ 1995пјҢ 12пјҲ2пјүпјҡ153-174.

[2] SPENCE AпјҢALTINTAS YпјҢ KIRKPATRICK D.Direct calculation of machining pararmeters from asolid model[J]. Computers in IndustryпјҢ1990пјҢ14пјҲ4пјүпјҡ271-280.

[3] HUNT W AпјҢVOELCKER H B. An exploratory studyof automatic verification of programs for numericallycontrolled machine tools[M]. N.YпјҡRochesterпјҢ1982.

[4] SU CпјҢLIN FпјҢYE L. A new collision detectionmethod for CSG-represented objects in virtualmanufacturing[J]. Computers in IndustryпјҢ1999пјҲ40пјүпјҡ1-13.

[5] BRAID I C. Designing with Volumes[M]. LondonпјҡUniversity of CambridgeпјҢ1973.

[6] FLEISIG R VпјҢSPENCE A D. Techniques foraccelerating B-rep based parallel machiningsimulation[J]. Computer-Aided DesignпјҢ2005пјҢ 37пјҲ12пјүпјҡ1229-1240.

[7] CHAPPEL I T. The use of vectors to simulate materialremoved by numerically controlled milling[J].Computter-Aided DesignпјҢ1983пјҢ 15пјҲ3пјүпјҡ156-158.

[8] WANG W PпјҢ WANG K K. Geometric modeling forswept volume of moving solids[J]. IEEE ComputerGraphics and ApplicationsпјҢ 1986пјҢ 6пјҲ12пјүпјҡ8-17.

[9] VAN HOOK T. Real-time shaded NC millingdisplay[J]. Computer GraphicsпјҢ1986пјҢ20пјҲ4пјүпјҡ15-20.

[10] CHANG KпјҢGOODMAN E. A method of NCtoolpath interference detection for a multi-axismachining system[J]. Control of ManufacturingProcessesпјҢ1991пјҢ11пјҲ5пјүпјҡ23-30.

-End-

вҳһжқҘжәҗпјҡйҮ‘еұһеҠ е·ҘВ вҳһзј–иҫ‘пјҡзҺӢз‘һиүіВ В вҳһиҙЈд»»ж ЎеҜ№пјҡйӮөзҺүжҙҒВ вҳһе®Ўж ёдәәпјҡеҗҙжҷ“е…°В вҳһеӘ’дҪ“еҗҲдҪң: 010-88379790-801В вҳһйҮ‘еұһеҠ е·ҘжқӮеҝ—е”ҜдёҖжҠ•зЁҝзҪ‘еқҖпјҡhttp://tougao.mw1950.cn/

жҠ•зЁҝйЎ»зҹҘ

гҖҠйҮ‘еұһеҠ е·ҘпјҲеҶ·еҠ е·ҘпјүгҖӢжқӮеҝ—жҠ•зЁҝиҢғеӣҙпјҡиҲӘз©әиҲӘеӨ©гҖҒжұҪиҪҰгҖҒиҪЁйҒ“дәӨйҖҡгҖҒе·ҘзЁӢжңәжў°гҖҒжЁЎе…·гҖҒиҲ№иҲ¶гҖҒеҢ»з–—еҷЁжў°еҸҠиғҪжәҗиЎҢдёҡзҡ„йҮ‘еұһйӣ¶йғЁд»¶зҡ„еҠ е·Ҙе·Ҙиүәж–№жЎҲгҖҒе·ҘиЈ…еӨ№е…·и®ҫи®Ў/еҲ¶йҖ ж–№жЎҲгҖҒеҲҖе…·и®ҫи®Ў/еҠ е·Ҙж–№жЎҲгҖҒжҷәиғҪеҲ¶йҖ пјҲзј–зЁӢи®ҫи®ЎгҖҒдјҳеҢ–пјүж–№жЎҲпјҢд»ҘеҸҠжңәжў°и®ҫеӨҮжҲ–иҖ…е·Ҙе…·зҡ„з»ҙдҝ®дёҺж”№йҖ ж–№жЎҲзӯүгҖӮ

жҠ•зЁҝиҜ·иҒ”зі»пјҡйҹ©жҷҜжҳҘпјҢ010-88379790-518

жҠ•зЁҝйЎ»зҹҘпјҡиҜ·зӮ№еҮ»гҖҠйҮ‘еұһеҠ е·ҘпјҲеҶ·еҠ е·ҘпјүгҖӢжқӮеҝ—жҠ•зЁҝ规иҢғ