关注蓝字,回复“议程”,领取大会资料

航空发动机滑油系统工作时,滑油经滑油喷嘴进入轴承腔,在离心力的作用下,具有冷却润滑作用的滑油被雾化成微小的滑油颗粒。滑油与空气相互作用,在轴承腔内形成复杂的油气两相流,大量的研究表明,开展关于航空发动机轴承腔油气两相流动特性及改进研究具有重要意义。

目前,国内外公开发表的文献中,针对轴承腔结构改进的研究大多集中在试验研究方面,且绝大多数改进仅仅局限于回油结构,对通风结构的研究很少,同时鲜有对轴承腔内部油气两相流动特性的分析。因此本文首先对轴承腔通风结构和回油结构进行单独改进,最后再进行组合改进,提出了三种改进方案,利用非定常数值模拟的方法,研究改进方案对轴承腔流动特性和回油特性的影响,为轴承腔结构改进提供思路。

数值方法

本文研究对象为轴承腔油气两相流场结构,空气相为主相,滑油相为次相。大量研究表明,欧拉-欧拉多相流模型在粒子相拥有完整的全局信息,适用于大范围体积分数流动,模型计算过程中能够自动将湍流因素包含进去。相比其他湍流模型,计算成本相对较低。因此本文采用欧拉-欧拉非均质多相流模型对轴承腔内部复杂的油气两相流场结构进行求解计算。

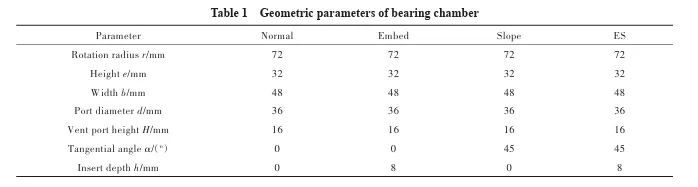

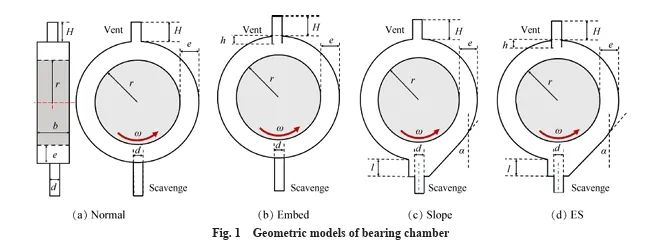

典型航空发动机轴承腔如图1(a)所示。其中,沿轴向一端为滑油进口,另一端为封严气进口;在竖直方向上,轴承腔上方为通风结构,下方为回油结构。在原有轴承腔结构(Normal)的基础上,对轴承腔 进行改进,得到三种轴承腔改进方案,即嵌入改进方 案(Embed)、斜坡改进方案(Slope)和组合改进方案(ES),三种改进方案详细参数见表1。

课题先前的研究发现,通风口嵌入深度为8mm,斜坡倾斜角为45° 时,对轴承腔回油特性的改善效果相对较好。因此嵌入改进方案将通风口嵌入轴承腔内,嵌入深度为 8mm,如图1(b)所示。斜坡改进方案将轴承腔回油右侧壁面进行斜坡过渡,斜坡倾斜角为45°,如图1(c)所示。组合改进方案是分别在通风结构和回油结 构进行嵌入改进和斜坡改进,如图1(d)所示。

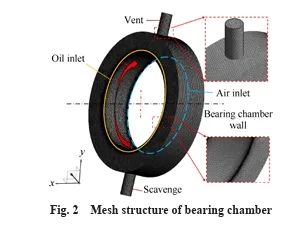

本文采用非结构网格进行计算域网格划分,分别在滑油和空气进口处进行网格加密处理,如图2所 示。

设置空气和滑油进口边界为质量流量边界,通风口和回油口为压力边界,压力边界设置压力值为0.12MPa。空气进口质量流量为10g/s,滑油进口质量流量分别为 200,600和1000L/h;滑油进口温度和空气进口温度为 373.15K。滑油入射切向速度为旋转轴速度一半。给定滑油密度为912kg/m3,动力黏度0.0045kg/(m·s)。

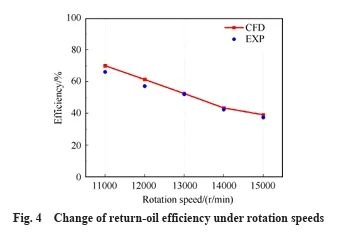

为了验证本文所采用数值方法的可靠性,选取如图3所示的德国Karlsruhe大学轴承腔试验件为研究对象,利用该试验件的试验结果对本文的数值 方法进行准确性验证。

同时为了定量评估轴承腔的回油特性,根据文 献[13]所述,定义回油效率公式如下

图4为数值模拟结果与文献试验值对比。从图中可以看出,随着转速的增加,回油效率下降,这是因为转速增加后,腔内空气对滑油的剪切力增加,滑油克服重力的能力增强,因受到腔内空气的拖拽,从通风口流出的滑油量增加,进而导致回油效率的下降。通过对比发现,总体上数值模拟结果与试验值基本一致。其中低转速工况误差相对较大,高转速工况误差相对较小,各转速误差均在5%以下,最大转速差为 12000r/min,误差为4.91%,最小转速差为13000r/min, 误差为0.88%,进一步证明本文数值方法可靠。

两相流流场特性分析

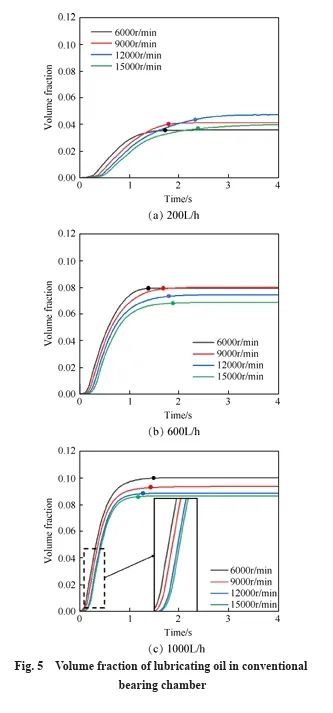

图5给出了常规轴承腔不同滑油流量的腔内滑油体积分数随时间的变化关系,由图可知,腔内滑油体积分数随时间的增加而逐渐增大,最终趋于平稳。根据整体的变化趋势可大体分为过渡阶段和稳定阶段。定义当腔内滑油体积分数达到稳定值的95%时

可认定为达到稳定阶段,图中用实心圆点将过渡阶段和稳定阶段分隔。在过渡阶段:腔内滑油体积分数随转速的增加而降低。这是因为在该时间段内,腔内滑油量较少,受重力影响不明显,腔内滑油受到空气剪切力和离心力随转速的增加而增加,转速越高,腔内的滑油越

容易被甩出轴承腔。同时,在过渡阶段内腔内滑油体积分数随时间变化的曲线斜率随滑油量的增加而增加,即滑油流量越大,腔内达到稳定的时间越短。

在稳定阶段:不同滑油流量的腔内滑油体积分 数与转速的关系产生较大的差异。当滑油流量较大 时(1000L/h),腔内滑油体积分数随转速的增加而降 低;当滑油流量较小时(200L/h),腔内滑油体积分数 随转速的增加先提高再降低。

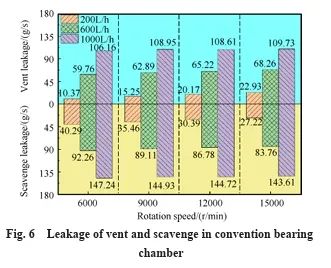

图6给出了常规轴承腔在不同转速条件下从通风口和回油口流出的滑油量。图中,蓝色区域为从通风口流出的滑油量,黄色区域为从回油口流出的滑油量。由图可知,当流量为200L/h时,转速从 6000r/min 增加至 15000r/min 后,从通风口流出的滑油量增加24.78%,从回油口流出的滑油量减小 25.62%,此时从通风口和回油口流出滑油量受转速影响相对较大。当流量为1000L/h时,从通风口流出的滑油量增加了1.14%,从回油口流出的滑油量减小了1.43%,此时从通风口和回油口流出滑油量受转速影响相对较小。

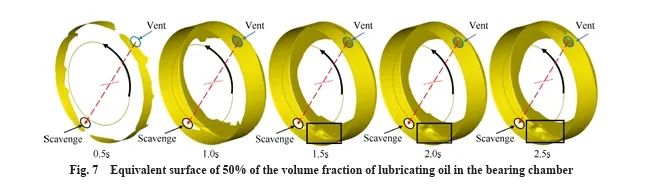

图7为200L/h,9000r/min 工况下,常规轴承腔 50%腔内滑油体积分数等值面分布图,图中红色虚线所指方向为重力方向。由图可知,随着时间的推移, 轴承腔内的滑油逐渐增多。同时由于轴承腔旋转方 向为逆时针,右侧腔室滑油受到的重力和腔内空气剪切力方向相反,不利于回油口右侧腔内的滑油流入回油口,在回油口右侧出现大面积的滑油堆积现象,如黑色框所示。

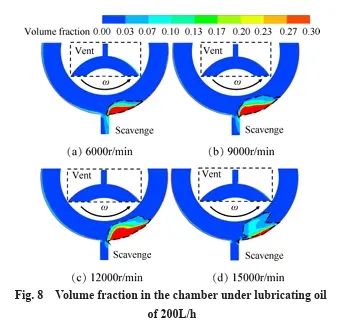

为了进一步得到腔内滑油体积分数随转速变化关系的原因,图8为滑油流量为200L/h,不同转速腔内滑油体积分数分布图。当转速为6000~12000r/min 时,随着转速增加,腔内空气对滑油的剪切力进一步 增加,空气对滑油的拖拽趋势清晰可见,此时滑油克服重力的能力增强,不利于滑油流入回油口,滑油堆积范围明显增大。在该转速范围内,空气对滑油的 拖拽不足以将滑油堆积区的大部分滑油携带出轴承 腔,阻碍了滑油流入回油口,所以在该转速范围内腔 内滑油体积分数随转速的增加而增加,如图5(a)。当转速增加至15000r/min时,腔内空气对滑油的剪切 力增加,克服滑油堆积区重力能力增强,一部分滑油 被空气携带从通风口流出,回油口右侧滑油堆积现象有一定程度的减弱。

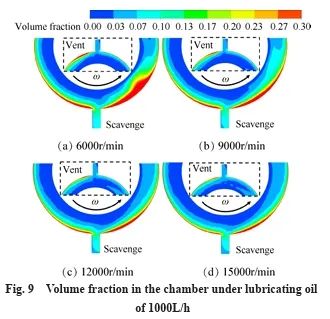

图9为滑油流量为1000L/h,不同转速腔内滑油体积分数分布图。回油口右侧依然出现滑油堆积区,腔内滑油量明显增加,滑油堆积区受到的重力作 用效果进一步增大,此时远大于腔内空气对滑油的剪切力,这是图5滑油流量200L/h和1000L/h腔内体 积分数随转速的变化规律明显不同的主要原因。随着转速的增加,回油口右侧滑油堆积区厚度明显变 薄,滑油贴壁效果更加明显,此时腔内滑油体积分数随转速的增加而降低,最后趋于不变。

选取9000r/min和15000r/min两个转速进行对比 分析。图10给出了小流量(200L/h)和大流量(1000L/h) 工况下常规轴承腔和三种改进方案的腔内滑油体积分数随时间的变化规律。

当转速一定时,小流量条件下斜坡改进方案腔内滑油体积分数先达到稳定区,大流量条件下嵌入改进方案腔内滑油体积分数先达到稳定区。同时随着转速的增加,三种改进方案腔内滑油体积分数达到稳定区的时间进一步缩短。综合比较发现,在滑油流量和转速不变的条件下,稳定区斜坡改进方案腔内滑油体积分数低于其他轴承腔,嵌入改进方案腔内滑油体积分数高于其他轴承腔。而组合改进方案在大流量工况下腔内滑油体积分数在常规轴承腔和嵌入改进方案之间,在小流量工况下腔内滑油体积分数在常规轴承腔和斜坡改进方案之间。

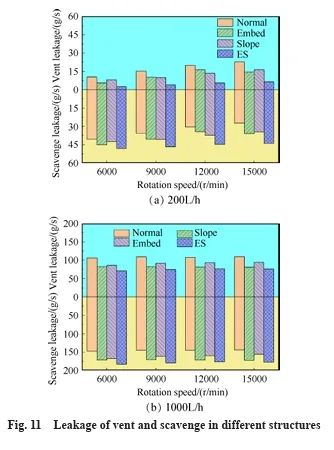

图11为从通风口和回油口流出的滑油量随转速 的变化关系。

通过对比发现,在各滑油流量和转速 不变的条件下,三种改进方案从通风口流出的滑油量均低于常规轴承腔,从回油口流出的滑油量均高 于常规轴承腔。嵌入改进方案嵌入的通风口壁面将滑油阻挡在腔内,从而使一部分滑油从回油口流出。相比常规轴承腔,当转速为9000r/min,滑油流量分别 为200L/h和1000L/h的条件下,嵌入改进方案从通风 口流出的滑油量分别减少了4.96g/s和26.07g/s,从回油口流出的滑油量分别增加了4.89g/s和25.61g/s。当 转速为15000r/min,滑油流量分别为200L/h和1000L/h 条件下,嵌入改进方案从通风口流出的滑油量分别 减少了8.29g/s和28.29g/s,从回油口流出的滑油量增加了8.16g/s和27.92g/s。由此可见,嵌入改进方案通风口滑油减小量大于回油口滑油增加量,这是导致嵌入改进方案腔内滑油体积分数增加的主要原因。斜坡改进方案回油口右侧是倾斜的斜坡,有利于滑油流入回油口,腔内滑油体积分数降低,虽然滑油会 受到腔内空气的拖拽作用,但是腔内滑油体积分数相对较小,所以从通风口流出的滑油量较少。组合 改进方案会兼顾嵌入改进和斜坡改进方案的优势, 从通风口流出的滑油量低于其他轴承腔,从回油口流出的滑油量高于其他轴承腔。

图12为滑油流量为200L/h,转速为9000r/min, 腔内滑油体积分数分布图。

由图可知,回油口右侧滑油堆积区清晰可见。通过对比发现,相比常规轴承腔,嵌入改进方案回油口右侧滑油堆积区增加,腔内滑油体积分数增加。而斜坡和组合改进方案回油口右侧滑油堆积区消失不见,腔内滑油体积分数减小。

图13为滑油流量为200L/h,转速为15000r/min, 腔内滑油体积分数分布图。

由图可知,相比转速为

9000r/min,转速增加至15000r//min后,腔内空气对滑油的拖拽作用进一步增强,拖拽趋势清晰可见,空气

携带大量的滑油从通风口流出,常规轴承腔回油口右侧滑油堆积区有一定程度的减小,腔内滑油体积分数降低。嵌入改进方案将一部分滑油阻挡在腔内,从通风口流出的滑油量减小,回油口右侧滑油堆积区增加,腔内滑油体积分数增加。斜坡和组合改进方案回油口处的滑油有一定程度的减小,腔内滑油体积分数减小。因此在小流量条件下,相比常规轴承腔,此时嵌入改进方案回油口右侧滑油堆积区面积相对较大,腔内滑油体积分数高于常规轴承腔。而斜坡和组合改进方案腔内滑油体积分数低于常规轴承腔。

图14为滑油流量为1000L/h,转速为9000r/min, 腔内滑油体积分数分布图。

由图可知,相比图12,当转速一定时,滑油量增加后,三种轴承腔改进方案腔内滑油体积分数增加,回油口和通风口附近滑油增多。综合比较发现,在大流量条件下相比常规轴承腔,嵌入和组合改进方案通风口右侧壁面阻挡的滑油量相对较大,腔内滑油体积分数进一 步增加。而斜坡改进方案回油口右侧和通风口处滑油量相对较小,腔内滑油体积分数小于常规轴承腔。

图15为滑油流量为1000L/h,转速为15000r/min,腔内滑油体积分数分布图。

通过对比发现,在大流

量大转速条件下,嵌入和组合改进方案,腔内滑油体积分数高于常规轴承腔。斜坡改进方案轴承腔壁面滑油量厚度变薄,腔内滑油体积分数低于常规轴承腔。

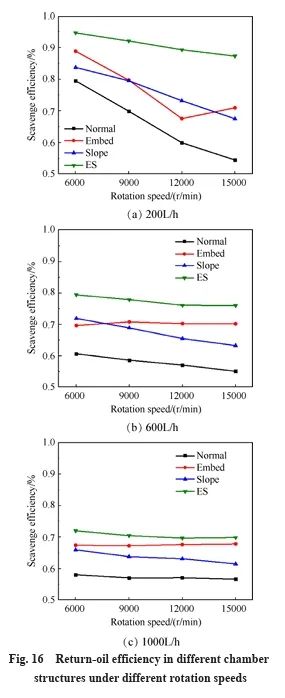

图16为不同改进方案的回油效率对比。

通过 对比发现,在各滑油流量和转速不变的条件下,三种改进方案的回油效率均明显高于常规轴承腔。嵌入改进方案嵌入的通风口壁面将滑油阻挡在腔内,使一部分滑油从回油口流出,回油效率进一步增加,但是会导致腔内滑油体积分数的增加。上文图10指出,嵌入改进方案腔内滑油体积分数在 15000r/min,1000L/h 条件下增加幅度最大,增加了 1.51%。斜坡改进方案回油口右侧是倾斜的斜坡,有利于滑油流入回油口,腔内滑油体积分数降低。而组合改进方案会兼顾嵌入改进和斜坡改进方案 的优势,从通风口流出的滑油量低于其他轴承腔,从回油口流出的滑油量高于其他轴承腔,回油效率明显高于嵌入和斜坡改进方案,对轴承腔回油效果提升较好。其中相比常规轴承腔结构,当滑油流量为200L/h,转速为15000r/min 时,三种改进方案回油效率提升最为明显,嵌入、斜坡和组合改进方案回油效率分别提高了16.47%,13.02%和 32.81%。

结论

本文对常规轴承腔结构进行改进,利用非定常数值模拟的方法研究改进方案对轴承腔回油特性及流场结构的影响,得到如下结论:

嵌入改进方案嵌入的通风口壁面将滑油阻挡在腔内,腔内滑油体积分数增加;斜坡改进方案有利于滑油流入回油口,腔内滑油体积分数降低。组合改进方案会兼顾嵌入改进和斜坡改进方案的优 势,从通风口流出的滑油量低于其他轴承腔,从回油 口流出的滑油量高于其他轴承腔。

文章来源:航空发动机轴承腔油气两相流动特性及改进研究

任国哲 燕 阳 郑莞霏 赵 欢 孙 丹 张成烽