点击 美能光伏 关注我们吧!

丝网印刷技术的发展趋势

丝网印刷技术的不断优化改进在很大程度上扩大了对于太阳能电池效率的潜力,因此从丝网印刷过渡到电镀铜的速度比市场预期要慢得多,在可预见的未来,丝网印刷技术仍然主导太阳能电池的金属化。

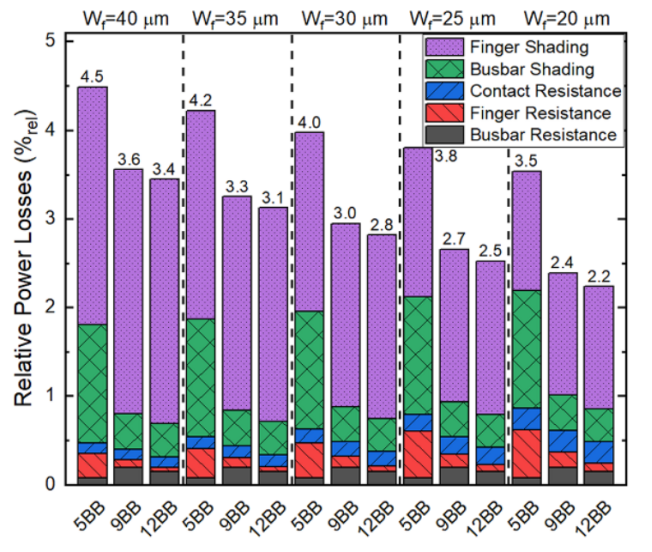

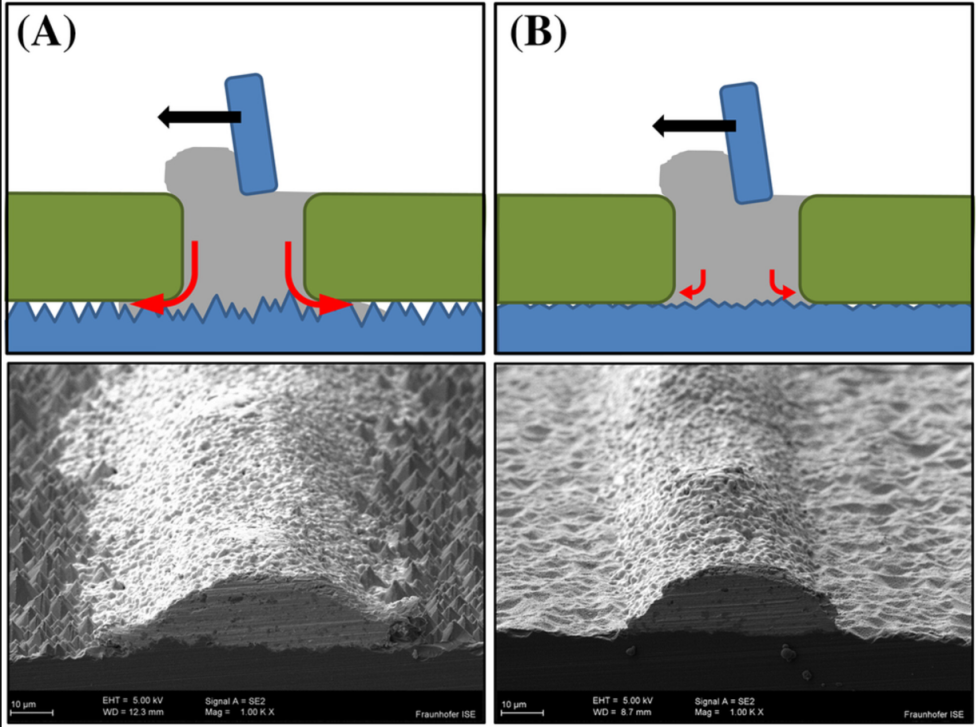

栅线宽度对于太阳能电池性能的影响

需要注意的是,减小触点覆盖面积会导致接触电阻的增加,因此减少前接触面积的同时,必须仔细平衡触点和接触电阻之间的权衡。并且,开发具有较低接触电阻率的新型丝网印刷浆料对于太阳能电池性能的提升也至关重要。

硅片表面金字塔形貌对栅线印刷的影响

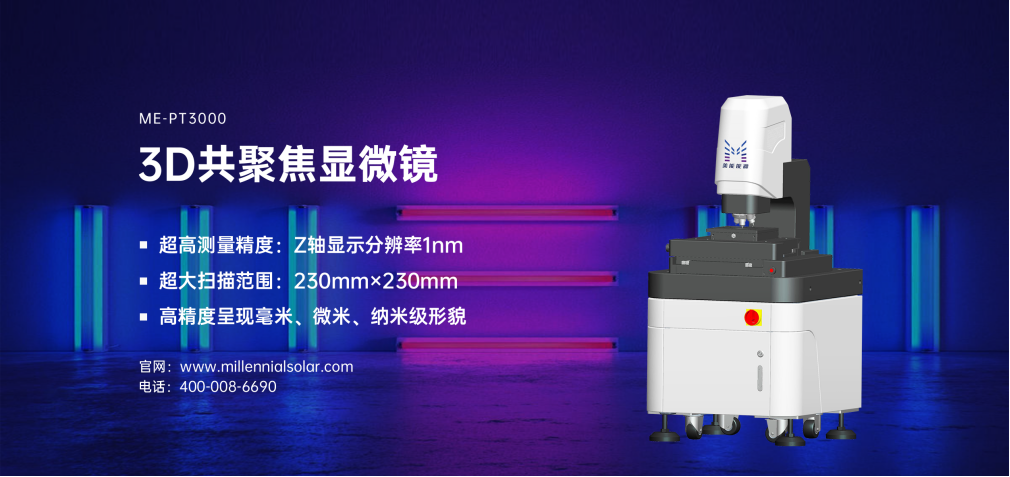

美能3D共聚焦显微镜

美能3D共聚焦显微镜是以光学技术为原理、结合精密Z向扫描模块、3D建模算法等对器件表面进行非接触式扫描并建立表面3D图像,通过系统软件对栅线的高度与宽度、绒面上的金字塔数量进行定量检测,以反馈其中的清洗制绒、丝网印刷工艺质量。

精确可靠的3D测量,实现实时共聚焦显微图像 超高共聚焦镜头,Z轴显示分辨率可达1nm 198-39966倍最大综合倍率,精确测量亚微米级形貌 全自动栅线绒面测量,快速生成数据

ME-PT3000 3D共聚焦显微镜专用于光伏行业对光伏电池片表面的栅线及绒面进行质量检测的光学仪器。以光学技术为原理、结合精密Z向扫描模块、3D建模算法等对器件表面进行非接触式扫描并建立表面3D图像,通过系统软件对光伏电池片上的栅线的高度与宽度、绒面上的金字塔数量进行定量检测,以反馈光伏电池片清洗制绒、丝网印刷工艺质量。

关 于 我 们

「美能光伏」涵盖太阳能光伏的整个产业链:从机理研究到组件以及发电厂的质量保证。我们的研发范围旨在与行业合作,促进在市场上推出新的创新产品。我们的目标是降低制造成本并支持中国光伏产业参与国际竞争。

「美能光伏」涵盖太阳能光伏的整个产业链:从机理研究到组件以及发电厂的质量保证。我们的研发范围旨在与行业合作,促进在市场上推出新的创新产品。我们的目标是降低制造成本并支持中国光伏产业参与国际竞争。公司研发出美能在线湿法工作站,在线四探针,在线poly膜厚检测仪,微晶晶化率测试仪、量子效率测试仪、美能二次元测试仪、美能3D显微镜、美能TLM等一系列先进光伏电池片制程检测设备。同时针对光伏组件 IEC61215、IEC61730测试标准以及BIPV光伏建筑一体化标准,为光伏组件实验室提供综合专业的综合测试解决方案,产品涵盖力学可靠性,环境可靠性,电性能测试和化学材料分析等测试设备。公司拥有超过20名的资深研发工程师,以及超过60名的产品和技术工程师。

往 期 推 荐

联系我们