дёәдәҶзЎ®дҝқз”ҹдә§иҝҮзЁӢдёӯзҡ„йўңиүІдёҖиҮҙжҖ§пјҢе»әз«Ӣж ҮеҮҶеҢ–йўңиүІз®ЎзҗҶдҪ“зі»иҮіе…ійҮҚиҰҒгҖӮиҝҷеҢ…жӢ¬еҲ¶е®ҡжҳҺзЎ®зҡ„йўңиүІж ҮеҮҶпјҢ并еҜ№е‘ҳе·ҘиҝӣиЎҢйўңиүІз®ЎзҗҶеҹ№и®ӯпјҢдҪҝе…¶иғҪеӨҹеҮҶзЎ®иҜҶеҲ«е’ҢжҺҢжҸЎйўңиүІзҡ„е·®ејӮгҖӮеҗҢж—¶пјҢеә”е®ҡжңҹеҜ№и®ҫеӨҮиҝӣиЎҢж ЎеҮҶпјҢд»ҘзЎ®дҝқе…¶еңЁйўңиүІдёҠзҡ„еҮҶзЎ®жҖ§е’ҢдёҖиҮҙжҖ§гҖӮ

е‘ҳе·Ҙзҡ„жҠҖиғҪж°ҙе№іжҳҜеҪұе“ҚиүІе·®зҡ„йҮҚиҰҒеӣ зҙ д№ӢдёҖгҖӮеӣ жӯӨпјҢеә”е®ҡжңҹеҜ№е‘ҳе·ҘиҝӣиЎҢжҠҖжңҜеҹ№и®ӯпјҢжҸҗй«ҳе…¶жҠҖиғҪж°ҙе№ігҖӮжӯӨеӨ–пјҢиҝҳеә”е»әз«ӢеҘ–жғ©еҲ¶еәҰпјҢйј“еҠұе‘ҳе·ҘеңЁз”ҹдә§иҝҮзЁӢдёӯе…іжіЁйўңиүІе·®ејӮпјҢеҸҠж—¶еҸ‘зҺ°е№¶и§ЈеҶій—®йўҳгҖӮ

еңЁз”ҹдә§иҝҮзЁӢдёӯпјҢеә”еҠ ејәиҝҮзЁӢжҺ§еҲ¶пјҢзЎ®дҝқжҜҸдёӘзҺҜиҠӮзҡ„йўңиүІйғҪз¬ҰеҗҲиҰҒжұӮгҖӮиҝҷеҢ…жӢ¬еҜ№жҹ“иүІгҖҒеҚ°иҠұгҖҒз»ЈиҠұзӯүе·ҘиүәиҝҮзЁӢиҝӣиЎҢдёҘж јзӣ‘жҺ§пјҢд»ҘеҸҠе®ҡжңҹеҜ№еҚҠжҲҗе“ҒиҝӣиЎҢжЈҖжҹҘгҖӮеҰӮеҸ‘зҺ°жңүйўңиүІе·®ејӮй—®йўҳпјҢеә”еҸҠж—¶и°ғж•ҙе·ҘиүәеҸӮж•°жҲ–жӣҙжҚўеҺҹжқҗж–ҷпјҢд»Ҙж¶ҲйҷӨиүІе·®дә§з”ҹзҡ„ж №жәҗгҖӮ

йҡҸзқҖ科жҠҖзҡ„дёҚж–ӯеҸ‘еұ•пјҢи¶ҠжқҘи¶ҠеӨҡзҡ„е…ҲиҝӣжҠҖжңҜжүӢж®өеҸҜд»Ҙеә”з”ЁдәҺжңҚиЈ…з”ҹдә§дёӯгҖӮдҫӢеҰӮпјҢйҮҮз”ЁжҷәиғҪеҢ–зҡ„йўңиүІз®ЎзҗҶзі»з»ҹпјҢеҸҜд»Ҙе®һзҺ°еҜ№йўңиүІзҡ„зІҫеҮҶжҺ§еҲ¶пјӣдҪҝз”ЁиҮӘеҠЁеҢ–зҡ„жЈҖжөӢи®ҫеӨҮпјҢеҸҜд»Ҙеҝ«йҖҹеҸ‘зҺ°е№¶и§ЈеҶіиүІе·®й—®йўҳгҖӮиҝҷдәӣжҠҖжңҜжүӢж®өзҡ„еә”з”ЁпјҢеҸҜд»Ҙжңүж•ҲжҸҗй«ҳз”ҹдә§ж•ҲзҺҮе’Ңдә§е“ҒиҙЁйҮҸпјҢеҮҸе°‘иүІе·®зҡ„еҸ‘з”ҹгҖӮ

е»әз«Ӣе®Ңе–„зҡ„е“ҒиҙЁжЈҖйӘҢдҪ“зі»жҳҜйҳІжӯўиүІе·®зҡ„йҮҚиҰҒдҝқйҡңгҖӮеңЁдә§е“ҒеҮәеҺӮеүҚпјҢеә”еҜ№е…¶иҝӣиЎҢе…Ёйқўзҡ„е“ҒиҙЁжЈҖйӘҢпјҢеҢ…жӢ¬йўңиүІгҖҒе°әеҜёгҖҒиҙЁең°зӯүж–№йқўгҖӮеҰӮеҸ‘зҺ°жңүйўңиүІе·®ејӮй—®йўҳпјҢеә”з«ӢеҚіиҝҪжәҜж №жәҗпјҢйҮҮеҸ–жңүж•ҲжҺӘж–ҪдәҲд»Ҙи§ЈеҶігҖӮеҗҢж—¶пјҢиҝҳеә”е®ҡжңҹеҜ№е“ҒиҙЁжЈҖйӘҢдҪ“зі»иҝӣиЎҢиҜ„дј°е’ҢдјҳеҢ–пјҢд»ҘзЎ®дҝқе…¶е§Ӣз»ҲиғҪеҸҚжҳ еёӮеңәе’Ңе®ўжҲ·зҡ„зңҹе®һйңҖжұӮгҖӮ

з»јдёҠжүҖиҝ°пјҢйҳІжӯўиүІе·®еңЁжңҚиЈ…з”ҹдә§дёӯжҳҜдёҖдёӘзі»з»ҹжҖ§е·ҘзЁӢпјҢйңҖиҰҒд»ҺеҺҹжқҗж–ҷгҖҒе‘ҳе·ҘжҠҖиғҪгҖҒиҝҮзЁӢжҺ§еҲ¶гҖҒжҠҖжңҜжүӢж®өе’Ңе“ҒиҙЁжЈҖйӘҢзӯүеӨҡдёӘж–№йқўе…ҘжүӢгҖӮеҸӘжңүе…ЁйқўжҸҗеҚҮз”ҹдә§иҝҮзЁӢдёӯзҡ„еҗ„дёӘзҺҜиҠӮпјҢжүҚиғҪжңүж•ҲеҮҸе°‘иүІе·®зҡ„еҸ‘з”ҹпјҢжҸҗй«ҳдә§е“ҒиҙЁйҮҸе’Ңе®ўжҲ·ж»Ўж„ҸеәҰгҖӮ

д»ҘдёҠеҶ…е®№жқҘиҮӘзҪ‘з»ң

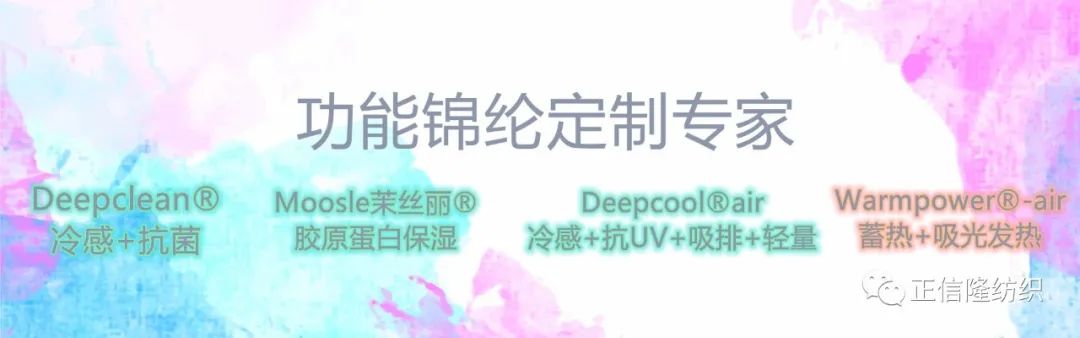

йқ’еІӣжӯЈдҝЎйҡҶзәәз»Ү科жҠҖжңүйҷҗе…¬еҸёиҮҙеҠӣдәҺеҠҹиғҪжҖ§зәәз»Үе“ҒпјҢжҳҜжӮЁеҠҹиғҪжҖ§зәәз»Үе“ҒејҖеҸ‘зҡ„еҘҪдјҷдјҙпјҢе…іжіЁжҲ‘们еҗ§