本期主角

数据缺失

管理水平难提升

偌大的工厂,管理者不可能一直紧盯,设备状态、开停机时长、产能数据等依靠员工手工统计上报,信息同步困难。缺乏数据的支撑,改善大多依靠经验决定,这并非长远之计。

面对高端客户对工艺、质量、产品数据的及时性、准确性要求,开博急需引入新工具以提升管理水平。

自动化程度高

怎么做好异常管理?

开博的自动化生产水平非常高,目前8条押出流水线的日产量超过80万米。为了实现稳定的、持续的生产,必须及时处理异常问题,减少异常发生的频次。

以前:异常快速响应慢,数据细节存在缺口

没上轻工厂之前,若现场出现断线的异常情况,车间员工需要通过口口相传的方式将信息通知给主管进行处理,二人之间的距离拉长了时间。同时,员工采用纸质单据记录异常处理情况,记录维度仅包括粗率的时间统计和异常明细,管理细节上存在一定的缺口。

谈及此,杨总说:“我认为,良好的管理应当是异常管理而不是危机管理。”

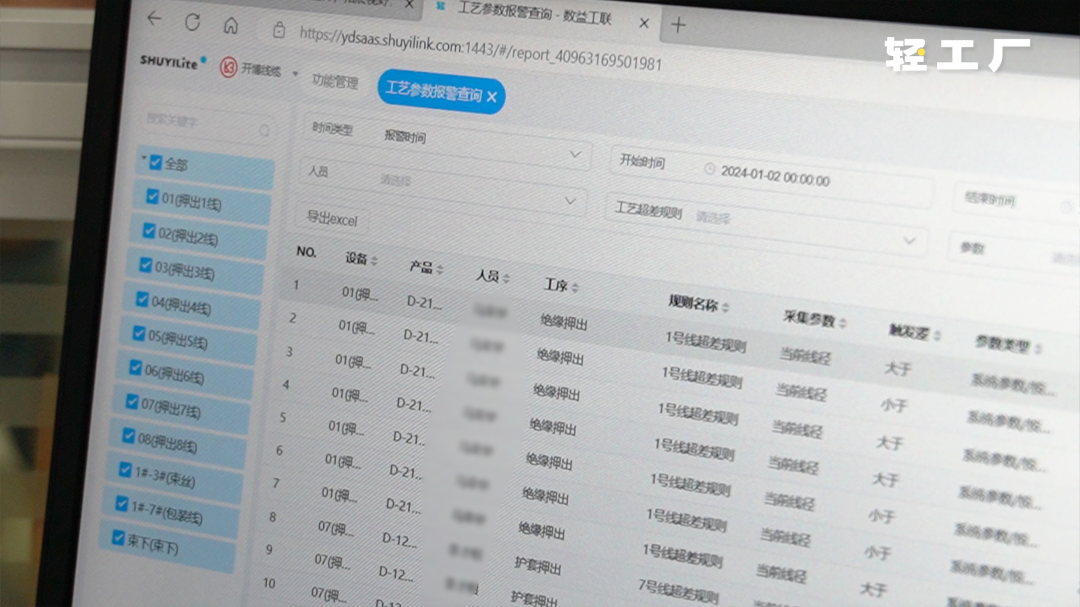

问题解决也不等于异常管理,后续对异常的复盘分析才能完成良好管理的闭环。在电脑后台,异常分析报表一键生成,是断线还是卡丝,又或是线径不稳,什么问题最常发生一目了然,每条产线每日停机时长与次数也非常清楚。

工艺调优

有效提高产品良率

作为一家成立十年的老牌企业,开博在市场中立足的核心竞争力便是对产品质量的不懈追求。不仅有单独的实验室进行检验,在车间也设置了现场检测区域,时刻关注线缆的品质,为客户提供优质的产品。

厂内配备了测径仪,能够监测实时的线径,当线径不符合要求时有报警提示,员工再进行处理。但测径仪不能把线径参数留存下来,这种管理方式只能解决眼前的问题,很难对后续长远的调整有所助力。

现在:工艺调优有方向

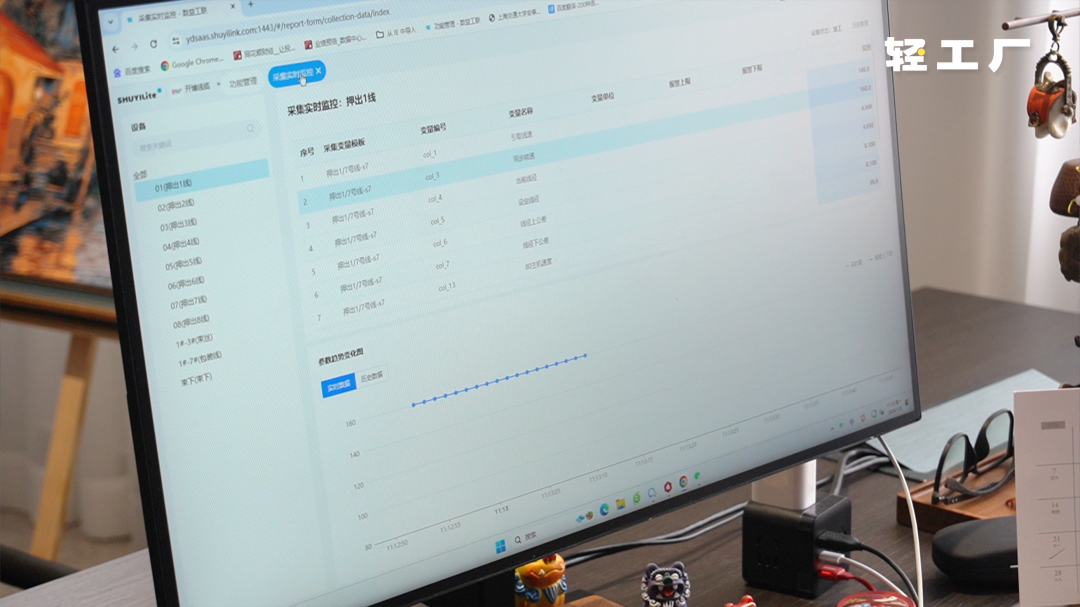

像大脑一样助力决策

正如杨总所说:“开博自动化程度很高,相应的对设备也有很高的要求,数益轻工厂就像大脑一样,帮开博把数据收集起来,帮助我们去做判断。”

数据在系统中跑通,意义不只是电子归档可追溯,更是改善的一把利器。一方面管理者不用等员工反馈,对工厂生产情况把控力大幅提高,另一方面借助数据暴露问题,可以更有力地反推现场改善。

数益轻工厂让开博线缆的业务数据从记在纸上到跑在系统里,不仅让工厂生产管理更加便捷,更让开博看到了另外一种发展可能。

一个阶段的发展有一个阶段的管理提升需求,这是一条长远的“升级之路”。