前言

纵观过去四十年来超声波的能力,很明显,制造设备的技术发生了巨大变化。最近的创新不仅在如何监控旋转资产方面,而且在世界任何地方都可以打开网络浏览器的情况下,如何通过润滑轴承来维护旋转资产方面都采取了新的措施。本文将展现一个更好地了解结构超声波背后的技术是如何发展的。

如何利用超声波技术?

为了正确使用超声波,在一定频率【千赫(kHz)】下,倾听旋转设备中摩擦程度(摩擦水平)的变化,然后监测分贝(dB)水平随时间的变化。基于dB增量值的变化,它显示了摩擦力(产生的dB值)比之前设定的基线高出了8 dB,说明资产(轴承)现在需要润滑。

在高于基线16 dB的范围内,可以听到(设备处于)故障阶段。高于基线35 dB时,将使资产处于灾难性故障阶段[1]。

在20世纪90年代之前的几十年里,许多用户将超声波视为一种故障排除工具,或一种简单的压缩空气和气体泄漏检测器。人们还在使用超声波进行故障排除吗?是的,还在使用。这是一种快速确认电机或驱动器潜在问题的好方法。许多人可能在走进生产车间时摸着一台设备,心想:“是的,那台听起来不一样,我们这个周末就拉走。”如果不确定,那就拿一台超声波设备试试,它会让人们大开眼界。它被称为故障排除工具的主要原因之一是超声波设备是纯模拟的。可以使用这种方法来进行故障排除,但是用户无法保存或存储任何数据,这意味着任何文档都必须用笔和纸手工完成。

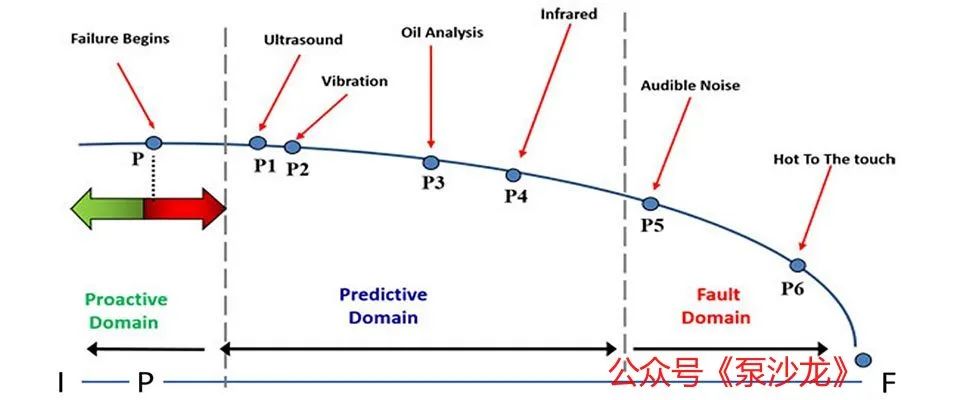

图1:I- p - f曲线说明I是资产的安装点;点P是可以检测到早期故障的点;点F是发生完全功能故障的地方。超声波是轴承和旋转设备潜在问题的早期指标(图片由UE Systems提供)

20世纪90年代初,数字超声波时代到来了,软件现在允许用户创建轴承路由来上传到设备。这让用户能够使用本地计算机上的兼容软件记录dB水平,以便随时间趋势显示警报级别。用户现在可以在运行超声波路由后查看轴承是否需要添加润滑脂。这可以帮助用户掌握资产的脉搏,并了解设备在I-P-F(安装-潜在故障-故障)曲线上的位置(见图1)。

此安装-潜在故障-故障(I-P-F)曲线图可以用来帮助了解哪些技术可以检测异常或潜在故障。当谈到轴承及其润滑时,超声波处于I-P-F曲线的顶部。随着时间的推移,如果轴承缺乏关注,该资产最终将进入功能故障状态。在这一点上,资产可能会发出嘈杂的声音,摸起来很热,甚至会发生物理振动。

用户的资产在灾难性故障曲线上的位置越低,由于生产中断而更换或更换资产的成本就越高。这也可能意味着用户必须熬夜对设备进行抢修,除非他们的库存中有所需更换的零部件。在这一点上,强制加班几乎是不可避免的 - 以使资产快速恢复运行。

基于路由的数据收集的一个常见问题是时间。通常情况下,每次用户外出从他们的资产中收集数据时,结果表明大多数都是OK的,而少数可能需要注意。事实证明,摩擦不是敌人,时间才是头号公敌。花费了大量时间:

1)查找设备并装载路由

2)脚步行走并收集数据

3)回到办公室整理数据

4)分析数据

5)重返现场,润滑已升至警戒级别的少数资产

6)事后检查,以确保一切都正确完成

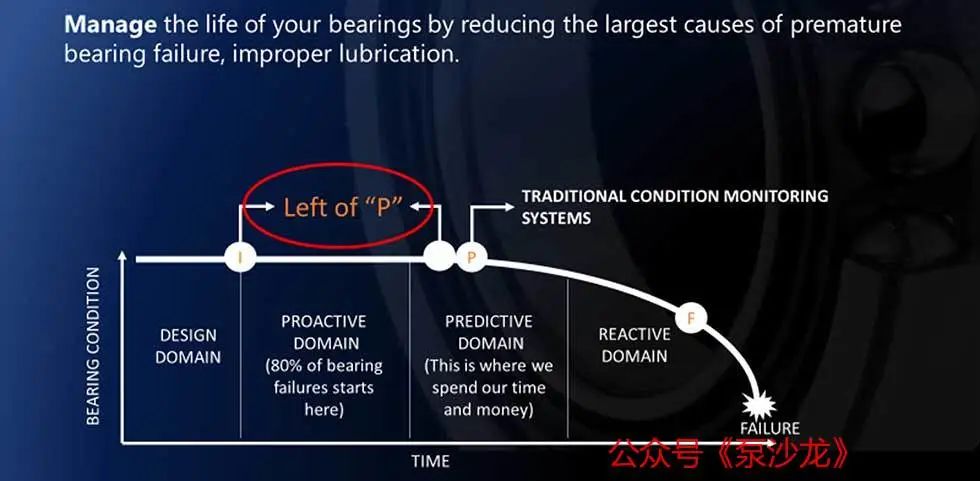

人们不禁要问:“有没有办法节省时间,在故障开始之前使资产留在P的左边?”看看超声波在过去一年中是如何发展的。

图2:I-P-F曲线,说明超声波技术在何处保持资产健康 - 在P的左边

现代超声波的功能

现代超声波设备已经彻底改变了用户监测和维护电机、驱动器和泵上的轴承。全年全天候在线监控的能力已经成为科技界的一个伟大时刻,但为什么就止步于此呢?超声波不仅能够远程监测旋转资产,还可以在世界任何地方使用单点润滑器远程润滑电机、驱动器或泵的轴承,这是一条创新之路。请稍等一下。

超声波监测可以减轻80%的轴承过早失效[2],例如:

1)润滑不足

2)长时间未更新润滑剂

3)润滑不当

4)润滑污染

通过使用来自远程传感器的摩擦水平并建立规范性警报,用户现在可以在任何有互联网接入的地方命令单点润滑器手动润滑轴承或自动润滑轴承,直到算法满足要求。这解决了上面列出的80 %的轴承过早故障。该技术可以监测何时需要添加润滑脂,并自动注入少量润滑脂,直到摩擦水平降至基线水平,而不会过度润滑。这样可以确保用户资产停留在P的左侧(见图2)。

由于云服务软件的进步,可以实时跟踪数据,如dB、单点润滑器中的润滑量、润滑脂的分配量、润滑脂的分配时间以及最终的dB水平,因此用户不再需要担心上次给资产加脂的时间。

用户将知道单点润滑器中有哪种润滑脂,因为这是预先选择/设定的。最后,在旋转设备上安装单点润滑系统将防止污染进入轴承。

超声波不再只是一种故障排除技术。事实上,从现场测试到基于路由的数据收集,再到全天候监测,能够在不担心引发重大轴承过早故障的情况下维护轴承,这表明了这项技术的进步。超声波已经成为一种真正的即插即用技术,可以避免80 %的轴承出现过早故障。使用错误的润滑、长时间不更换润滑剂、不适当的润滑和润滑污染都已成为过去的故障。

参考文献

[1] Alarm values are examples seen in ISO 29821-1 section 8.5 Assessment criteria.

[2] SKF Bearing Corporation, Bearing Failures and Their Causes

作者简介:Chase Sasser自2011年起担任UE公司东南部区域经理。他获得了超声波1级和维护与可靠性专业(CMRP)认证。他是SMRP阿拉巴马分会的联合创始人,目前担任该分会的董事会传播总监和前任主席。