дә”йҮ‘жЁЎе…·зҡ„з”ҹдә§жөҒзЁӢ

1гҖҒдә§е“Ғи®ҫи®Ўе’Ңж–№жЎҲзЎ®и®Ө

В ж №жҚ®е®ўжҲ·жҸҗдҫӣзҡ„дә§е“ҒйңҖжұӮе’ҢиҰҒжұӮпјҢи®ҫи®ЎеёҲе°Ҷз»ҳеҲ¶еҮәжЁЎе…·зҡ„и®ҫи®ЎеӣҫзәёпјҢеҢ…жӢ¬дә§е“Ғзҡ„е°әеҜёгҖҒеҪўзҠ¶гҖҒз»“жһ„зӯүгҖӮдёҺе®ўжҲ·зЎ®и®Өи®ҫи®Ўж–№жЎҲпјҢзЎ®дҝқеҮҶзЎ®ж— иҜҜгҖӮ

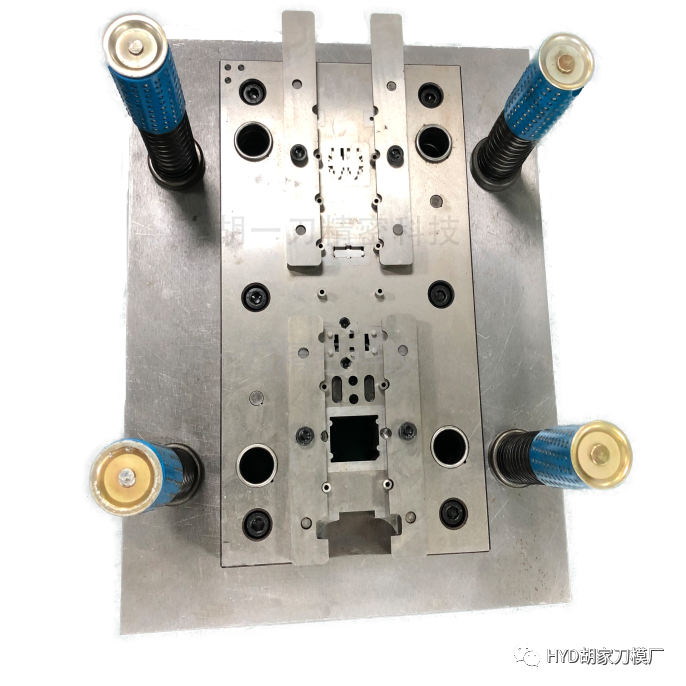

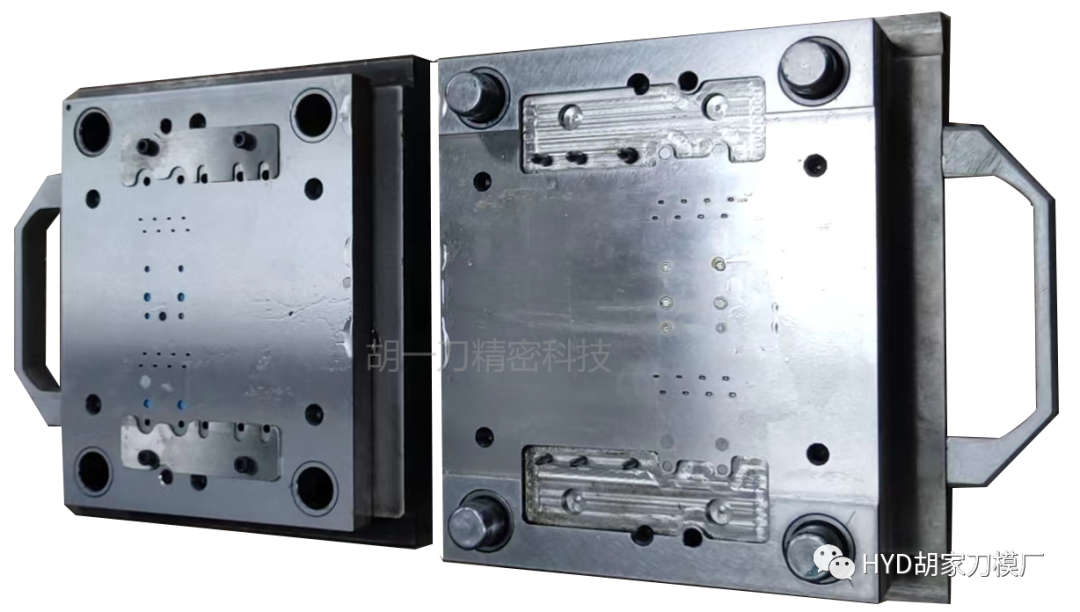

2гҖҒеҲ¶дҪңжЁЎе…·йӣ¶йғЁд»¶

ж №жҚ®и®ҫи®ЎеӣҫзәёпјҢеҲ¶дҪңжЁЎе…·жүҖйңҖзҡ„еҗ„дёӘйӣ¶йғЁд»¶пјҢеҰӮжЁЎе…·еә•жқҝгҖҒжЁЎе…·иҠҜеқ—гҖҒеҜјеҗ‘жҹұгҖҒж»‘еқ—зӯүгҖӮйҖҡеёёдјҡдҪҝз”ЁйҮ‘еұһжқҗж–ҷпјҢеҰӮй’ўзӯүпјҢиҝӣиЎҢеҲҮеүҠгҖҒй“ЈеүҠгҖҒзЈЁеүҠзӯүеҠ е·Ҙе·Ҙиүә

3гҖҒз»„иЈ…

е°ҶеҲ¶дҪңеҘҪзҡ„еҗ„дёӘйӣ¶йғЁд»¶иҝӣиЎҢз»„иЈ…пјҢеҪўжҲҗе®Ңж•ҙзҡ„жЁЎе…·з»“жһ„гҖӮзЎ®дҝқеҗ„йғЁд»¶зҡ„зІҫзЎ®й…ҚеҗҲе’ҢзЁіеӣәиҝһжҺҘ

4гҖҒзғӯеӨ„зҗҶ

еҜ№жЁЎе…·иҝӣиЎҢзғӯеӨ„зҗҶпјҢйҖҡиҝҮеҠ зғӯе’ҢеҶ·еҚҙзҡ„иҝҮзЁӢжқҘжҸҗй«ҳжЁЎе…·зҡ„зЎ¬еәҰгҖҒиҖҗзЈЁжҖ§е’ҢиҖҗз”ЁжҖ§пјҢд»ҘзЎ®дҝқжЁЎе…·еңЁй•ҝж—¶й—ҙдҪҝз”ЁдёӯдёҚжҳ“еҸҳеҪўжҲ–жҚҹеқҸгҖӮ

5гҖҒзІҫеҜҶеҠ е·Ҙ

еҜ№жЁЎе…·зҡ„е·ҘдҪңйқўгҖҒж»‘еҠЁйқўзӯүиҝӣиЎҢзІҫеҜҶеҠ е·ҘпјҢд»ҘдҝқиҜҒжЁЎе…·зҡ„еҮҶзЎ®еәҰе’ҢиЎЁйқўиҙЁйҮҸгҖӮиҝҷеҸҜиғҪж¶үеҸҠеҲ°зІҫеҜҶй“ЈеүҠгҖҒзЈЁеүҠгҖҒз”өзҒ«иҠұеҠ е·Ҙзӯүе·ҘиүәгҖӮ

6гҖҒи°ғиҜ•е’ҢжөӢиҜ•

з»„иЈ…е®ҢжҲҗзҡ„жЁЎе…·йңҖиҰҒиҝӣиЎҢи°ғиҜ•е’ҢжөӢиҜ•пјҢд»ҘзЎ®дҝқжЁЎе…·зҡ„жӯЈеёёиҝҗдҪңе’Ңдә§е“Ғзҡ„иҙЁйҮҸгҖӮеҸҜиғҪж¶үеҸҠжЁЎе…·зҡ„ејҖеҗҲжөӢиҜ•гҖҒжіЁеЎ‘жҲҗеһӢжөӢиҜ•зӯүгҖӮ

7гҖҒиЎЁйқўеӨ„зҗҶ

еҜ№жЁЎе…·иЎЁйқўиҝӣиЎҢж¶ӮеұӮгҖҒз”өй•ҖзӯүеӨ„зҗҶпјҢжҸҗй«ҳе…¶жҠ—и…җиҡҖжҖ§е’ҢиҖҗзЈЁжҖ§пјҢеҗҢж—¶д№ҹеҸҜд»ҘдҪҝдә§е“ҒиЎЁйқўжӣҙеҠ е…үж»‘

8гҖҒжңҖз»ҲжЈҖйӘҢе’ҢзЎ®и®Ө

з»ҸиҝҮеҗ„йЎ№е·Ҙиүәзҡ„еӨ„зҗҶеҗҺпјҢиҝӣиЎҢжңҖз»Ҳзҡ„жЈҖйӘҢе’ҢзЎ®и®ӨпјҢзЎ®дҝқжЁЎе…·иҫҫеҲ°и®ҫи®ЎиҰҒжұӮе’ҢиҙЁйҮҸж ҮеҮҶгҖӮ

9гҖҒдәӨд»ҳе’Ңеҹ№и®ӯ

е®ҢжҲҗжЁЎе…·зҡ„еҲ¶йҖ еҗҺпјҢе°ҶжЁЎе…·дәӨд»ҳз»ҷе®ўжҲ·пјҢ并иҝӣиЎҢзӣёе…ізҡ„дҪҝз”Ёеҹ№и®ӯпјҢд»ҘзЎ®дҝқе®ўжҲ·иғҪеӨҹжӯЈзЎ®гҖҒе®үе…Ёең°дҪҝз”ЁжЁЎе…·

END

иҜ·жіЁж„ҸпјҢдёҚеҗҢзұ»еһӢзҡ„дә”йҮ‘жЁЎе…·пјҲеҰӮжіЁеЎ‘жЁЎе…·гҖҒеҺӢй“ёжЁЎе…·гҖҒеҶІеҺӢжЁЎе…·зӯүпјүзҡ„з”ҹдә§жөҒзЁӢеҸҜиғҪдјҡжңүжүҖдёҚеҗҢпјҢдёҠиҝ°жӯҘйӘӨд»…дёәдёҖиҲ¬жҖ§зҡ„жөҒзЁӢзӨәдҫӢгҖӮеңЁе®һйҷ…з”ҹдә§дёӯпјҢиҝҳйңҖиҰҒиҖғиҷ‘жқҗж–ҷйҖүжӢ©гҖҒе·Ҙиүәз»ҶиҠӮгҖҒи®ҫеӨҮиҝҗз”Ёзӯүж–№йқўзҡ„е…·дҪ“жғ…еҶө

вҖқ