点击蓝字

关注我们

摘要:结合二十辊SUNDWIG轧机支承辊轴承的结构特点和工作条件,论文分析了轴承在使用过程中出现外圈爆裂的机理及原因,提出了相应的改进措施,并进行了实际使用验证。

支承辊轴承作为二十辊轧机关键辊系组成部分,直接影响轧机的可靠性、安全性、寿命及轧制带钢的质量。支承辊轴承本身要求精度非常高,旋转精度需达到 P4 级以上。轴承需要定期维护,以保证使用质量[1]。

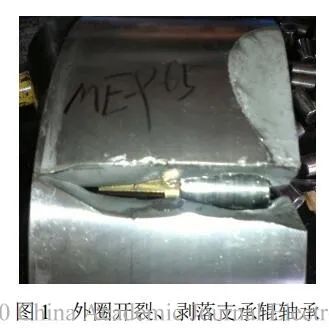

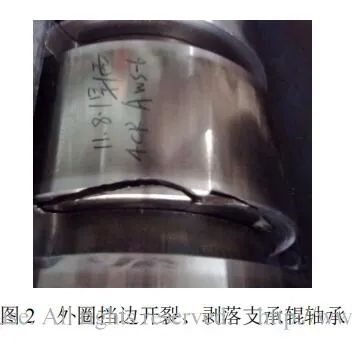

宝新公司有两台二十辊SUNDWIG四立柱单机架可逆式轧机,最大轧制力800t,最高速度800m/min。该型轧机支承辊轴承共有8根,位置呈六边形分布,位于6根二中间辊外侧,每根为9段式轴承结构为双列圆柱滚子轴承,无止推垫片,有分离式挡边圈[2]。在前期生产过程中,支撑辊易出现外圈爆裂剥落现象,给现场正常生产及质量控制造成较大影响。其主要失效表现形式为:外圈轴向出现严重开裂剥落,外圈挡边开裂剥落等,如图1、图 2。

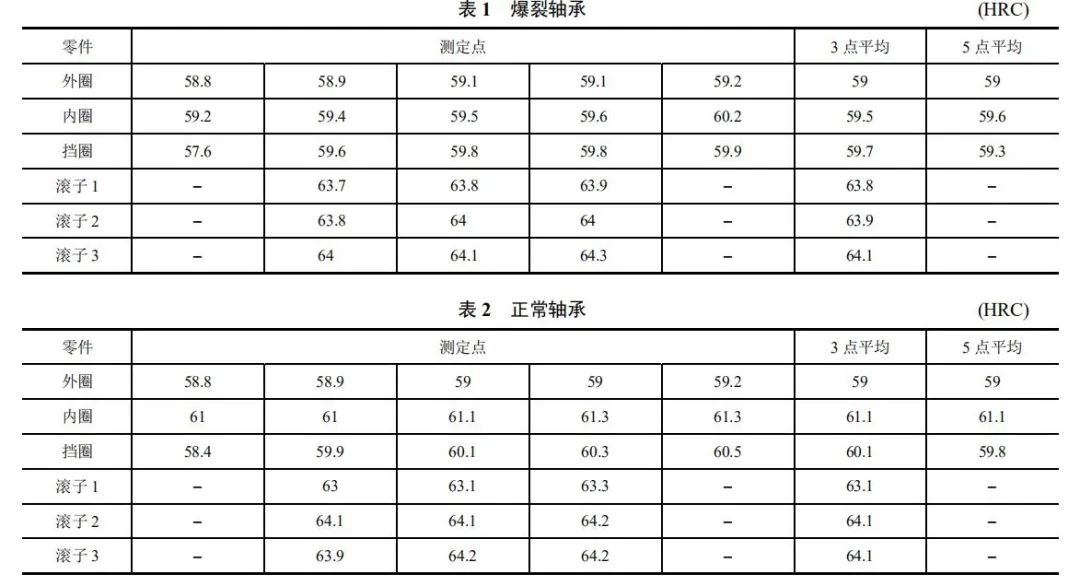

通过对外圈爆裂轴承和正常轴承硬度进行检测对比,未发现明显异常,如表1、表2;对材质进行检测对比,在微观组织下,外径侧、滚道侧的马氏体组织都呈现良好的组织情况,另外,内部因为是肉厚品,确认有托氏体,如图3、图4。因此后续重点对轴承的受力情况和轴承结构进行调查分析。测定位置从各零件的侧面测定(滚子为端面),表面硬度测定结果如下。从上两表数据分析,爆裂轴承和正常轴承的区别在于,内圈的表面硬度不同,其它部分,爆裂轴承和正常轴承都具有相同的表面硬度。外圈、内圈、挡圈为 60HRC左右的表面硬度,滚子为64HRC 程度的高硬度。

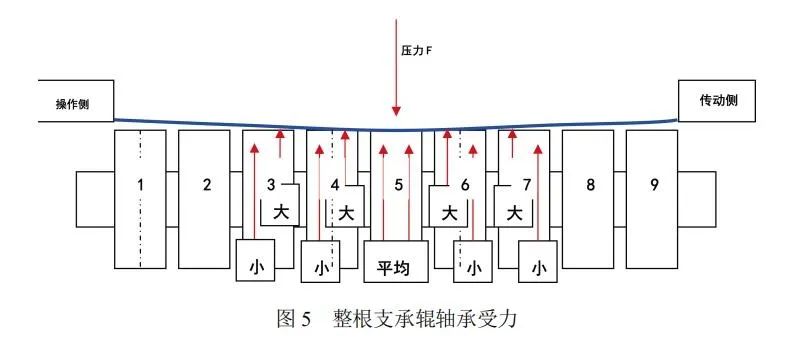

图 5 为整根支承辊轴承承受载荷、单个轴承两列滚动体和内外滚道接触受力大小情况。轧制过程中整根支承辊轴承受挠曲变形影响,中间轴承5受力最大,考虑到中心位置附件挠度曲率变化较小,可近似的认为轴承5受均匀的压力。但出于两侧的轴承(特别是3、4、6、7)由于挠度曲率变化较大,受力情况将有所变化。

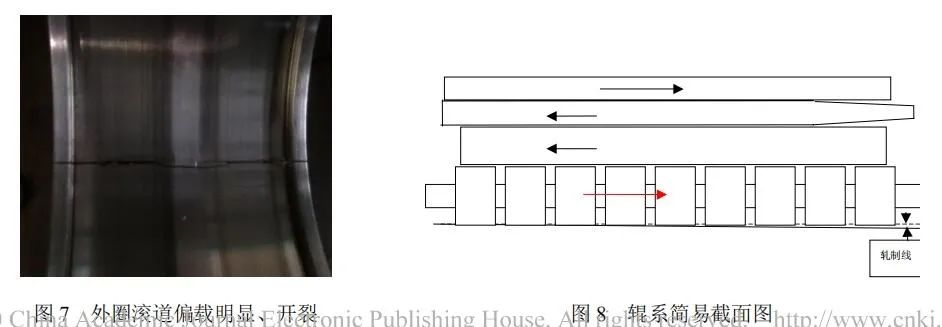

以轴承6为例,如图6所示,由于轴承面以及滚动体等塑性变形的影响,芯轴的挠度将远小于二中间辊,因此,轴承所受压力F将于芯轴成一定角度。故分解后,轴承将受到一个平行于芯轴方向的轴向力F1,轴向分力F1 依靠轴承滚道侧壁及挡边抵消。若轧制力过大或者凸度设计不合理,将使支承辊轴承挠度增大,从而增大轴向分力F1。一旦分力F1超过轴承设计承受能力,将使滚动体端面、轴承侧壁及挡圈磨损,如图2,以至最后剥落及开裂。同时,由于挠度的存在,将使两侧滚动体受力不均匀,形成偏载,靠近中心位置侧受力较大,远离中心位置侧受力较小,若偏载过大,将导致偏载侧滚道磨损严重,甚至剥落开裂。最终撕裂外圈,如图7。

如图8,若轧制线前后高度不一致,将使整个辊系受力不均,轧制时将产生轴向分力,作用于支承辊轴承上将导致滚动体端面、轴承侧壁及挡圈磨损。轧制过程中一中间辊横向窜动,窜动力将通过摩擦力反作用于二中间辊,最后传递到支承辊轴承上。若一中间辊窜动力过大,也可能导致轴向力过大。因此,应该减小窜动过程中的摩擦力。考虑到压力的不可控,因此,应尽量减小一中间辊和二中间辊的摩擦因子。

表3为轧机正常轧制阶段、异常轧制阶段及各支承辊爆裂阶段轧制钢种占比平均数据。由表中数据可以看出:(1)正常阶段与异常阶段轧制各钢种比例未发生较大变化;(2)支承辊轴承爆裂多发生于轧制200/300系钢种阶段,即轧制力较大阶段。

目前国内不锈钢冷轧厂同类型二十辊SUNDWIG轧机使用NSK等进口轴承轧制过程中也存在轴承外圈爆裂问题,而且轧制工况比宝新好,如轧制力比宝新小。结合现场工况,该轴承实际已经无法承受宝新公司SUNDWIG 轧机轧制负荷的能力,故对轴承结构进一步进行分析。

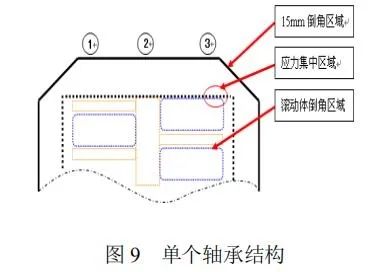

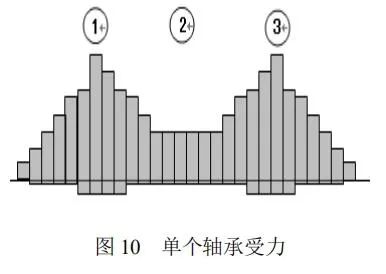

如图9所示,二十辊SUNDWIG轧机支承辊轴承分布有两列滚动体,由于轴承外圈辊面采用中部水平,两端倒角的设计,理论上单个支承辊轴承设计的受力区域为两端倒角处偏向于轴承中心5~10mm处(如图9、图10中①、③位置),该受力位置对应滚动体倒角区域,两处叠加不利于轴承的使用寿命。

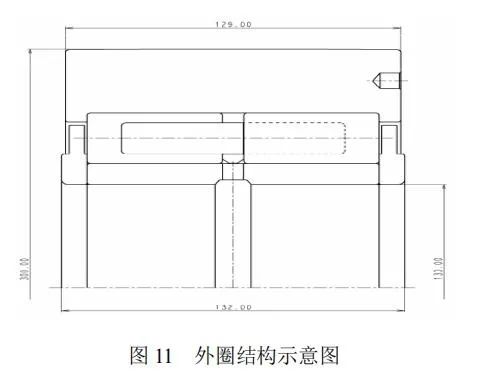

(1)图11为外圈结构示意图,外圈设计有挡边,轧制过程中承受一定轴向力,长时间的使用会导致滚动体端面和挡边端面出现磨损拉毛,严重时会发生挡边挤爆开裂。

(2)外圈挡边的存在使检查存在盲点,滚动体无法取出对外圈滚道进行全面仔细的检查,小剥落、小裂纹等缺陷的检查会出现遗漏,造成严重的爆裂、卡阻等生产事故。

(3)外圈肉厚为40mm,其强度本身无法满足宝新公司现有轧制工况。综合以上分析,导致SUNDWIG轧机支承辊轴承爆裂可能原因为:

(1)受力异常导致支承辊轴承爆裂。轧制力过大、凸度设计不合理,轧制线倾斜以及一中间辊窜动力过大均有可能产生较大轴向力,若超过轴承承受极限,则造成轴承横向撕裂。

(2)轴承外圈结构、辊型设计不合理造成支承辊轴承爆裂。单个轴承外圈倒角应力集中位置与滚动体倒角位置重叠,造成轴承倒角位置承载能力薄弱。外圈设计有挡边,承受轴向力时会导致滚动体端面和挡边端面出现磨损挤爆开裂,而且在维护时也不便检查外圈内滚道使用状态,存在维护盲点。

(1)轴承下机调压力区时,标注轴承的操作侧、传动侧位置,检查轴承内、外圈和滚动体无异常后,单个轴承轴向旋转180°后在原位置重新组装。避免出现单侧滚动体和内外圈滚道长期出现偏载的情况,使两列滚动体和内外圈在多次使用过程中能够得到相对均匀的承载。

(2)调整大轧制力钢种(300 系及200系钢种)的轧制规格,规定其最大压下率、最小可轧制厚度和可轧宽度并调整特定规格的压下率和道次分配数。

(3)调整SUNDWIG轧机一中间辊窜动速度,提高窜动速度以及起始窜动速度,减小整个辊系窜动过程中的轴向力。

(4)增大二中间惰辊凸度,补偿支承辊挠度。

调整轴承外圈辊型。保证轴承外径误差在10mm 范围之内的同时,加大单个轴承的倒角宽度,由原来的15mm调整至20mm,斜率不变。虽然轴承承载面减少,降低了轴承承受载荷的能力,但理论上可以减少滚动体产生塑性变形后外侧倒角区域和外圈滚道面的应力集中,使两列滚动体和内外圈滚道受力更加均匀,从而降低轴承外圈开裂的概率。

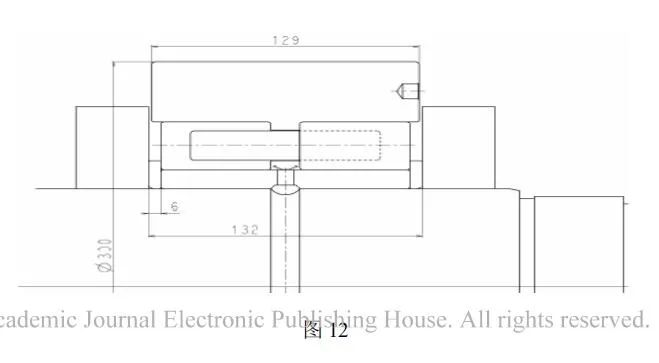

改进轴承结构及热处理方式。由于轴承的外形尺寸无法改变,其主要失效形式为外圈爆裂,只能从轴承的内部结构上设法提高轴承外圈的承载能力和使用寿命。主要变动为外圈壁厚增加,内圈、滚动体直径减小。采用中挡边形式,便于维护检查和轴承内部的剥落颗粒排出。在此基础上对外圈热处理工艺进行了提升,提高轴承的抗冲击韧度和断裂韧度,外圈内滚道面进行渗碳处理,以提高其表面抗疲劳性。改进型轴承示意图如图12。

组装维护时,做好对轴承本身滚道、滚动体、挡边、保持架的检查,并使用压缩空气对芯轴及润滑孔进行吹扫,清除异物。

SUNDWIG轧机支承辊轴承改善受力状态和润滑条件后,经过半年跟踪,由改进前的月均2.2次,降低为改进后的0.51次;改进轴承结构后,经过半年的跟踪,完全避免了SUNDWIG轧机支承辊轴承爆裂的发生,效果十分显著。

二十辊SUNDWIG轧机支承辊轴承在使用中出现外圈爆裂的原因主要有:一是由于轧制力提高后,轴承的轴向力也大幅提高,导致轴承滚动体和轴承外挡边磨损加剧直至爆裂;二是轴承结构设计不合理,外圈外挡边的存在和壁厚不足在承受大轴向力工况时出现引导式磨损、开裂。对此,根据生产现场实际环境,提出了相应的改进措施,通过实际使用验证,彻底解决了二十辊SUNDWIG轧机支承辊滚轴承爆裂问题。

声明:文章来源“袁海永,李明,周军”,由云轧钢整理发布,本号对转载、分享、陈述、观点保持中立,目的仅在于传递更多信息。版权归原来源、原作者所有。如有版权方面不当之处,欢迎及时联系告知我们,本号将尽快处理,谢谢。