铸钢件表йқўиҙЁйҮҸжҸҗеҚҮе·Ҙиүәж”№иҝӣз ”з©¶

иҙҫж—ӯ1пјҢеҲҳеҒҘжҳҺ2пјҢе§ңдјҹиҲӘ2

2.жұҹиӢҸжң—й”җиҢӮиҫҫй“ёйҖ жңүйҷҗе…¬еҸёпјҢжұҹиӢҸжұҹйҳҙ214445пјү

е…ій”®иҜҚпјҡ铸钢件пјӣиЎЁйқўиҙЁйҮҸпјӣе·Ҙиүәж”№иҝӣ

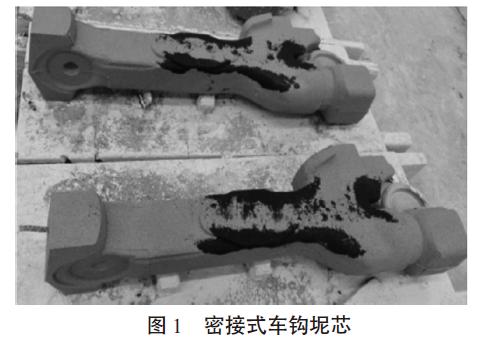

еҜҶжҺҘејҸиҪҰй’©еұһдәҺе…ёеһӢзҡ„и–„еЈҒжЎҶеһӢ铸件пјҢдё»иҰҒеЈҒеҺҡ12mmпјҢ铸件дёӯй—ҙз©әи…”з»“жһ„з”ұдёҖдёӘж•ҙдҪ“еқӯиҠҜеҪўжҲҗпјҢеҰӮеӣҫ1 жүҖзӨәгҖӮ铸件жқҗиҙЁдёәе…¬еҸёиҮӘдё»з ”еҸ‘зҡ„дҪҺзўіеҗҲйҮ‘й’ўZG18MnNiVгҖӮйҮҮз”Ёй…ҜзЎ¬еҢ–ж°ҙзҺ»з’ғз ӮиҝӣиЎҢйҖ еһӢгҖҒеҲ¶иҠҜпјҢз ӮеһӢиЎЁйқўеқҮйҮҮз”ЁйҶҮеҹәй”ҶиӢұзІүж¶Ӯж–ҷиҝӣиЎҢеҲ·ж¶ӮгҖӮз ӮеһӢйҖҡиҝҮиЎЁе№ІзӮүзғҳе№ІеҗҺиҝӣиЎҢеҗҲз®ұпјҢ12h еҶ…е®ҢжҲҗжөҮжіЁгҖӮй’ўж°ҙйҮҮз”Ёдёӯйў‘ж„ҹеә”зӮүиҝӣиЎҢзҶ”зӮјпјҢдҪҝз”Ёеә•жіЁејҸй’ўеҢ…иҝӣиЎҢжөҮжіЁпјҢеҲқе§ӢжөҮжіЁжё©еәҰдёҚдҪҺдәҺ1565в„ғгҖӮ

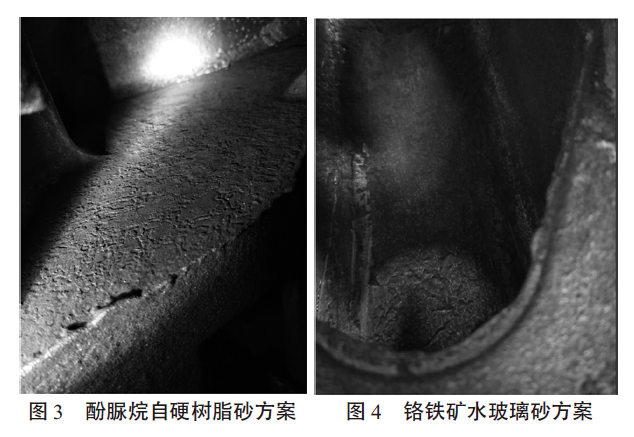

дё»иҰҒйҮҮ用铬й“Ғзҹҝз ӮгҖҒзўұй…ҡйҶӣж ‘и„Ӯз ӮгҖҒй…ҡи„Ізғ·иҮӘзЎ¬ж ‘и„Ӯз ӮгҖҒиҰҶиҶңз ӮзӯүдёҚеҗҢеһӢз ӮдҪңдёәиҪҰй’©еҶ…и…”еқӯиҠҜзҡ„жҲҗеһӢжқҗж–ҷпјҢеӨ–жЁЎеҲ¶дҪңе·ҘиүәдёҚеҸҳпјҢе…¶дҪҷй“ёйҖ е·ҘиүәеҸӮж•°пјҲжөҮеҶ’еҸЈгҖҒеҶ·й“ҒгҖҒжөҮжіЁжё©еәҰзӯүпјүдҝқжҢҒдёҚеҸҳпјҢйҖҡиҝҮ铸件жөҮжіЁиҜ•йӘҢпјҢжҹҘзңӢ铸件зҡ„иЎЁйқўиҙЁйҮҸжғ…еҶөгҖӮ

еҺҹз ӮйҮҮ用笔иҖ…е…¬еҸёдҪҝз”Ёзҡ„зЎ…з ӮпјҢзІ’еәҰ40/70зӣ®пјҢSiO2еҗ«йҮҸдёҚе°ҸдәҺ96%пјҢж ‘и„ӮйҮҮз”ЁеӣҪеҶ…жҹҗзҹҘеҗҚеҺӮ家з”ҹдә§зҡ„й…ҡи„Ізғ·иҮӘзЎ¬ж ‘и„ӮпјҢж ‘и„Ӯе…ұ2 з§Қз»„д»ҪпјҢв… з»„д»ҪеһӢеҸ·дёәNP-101HBгҖҒв…Ўз»„д»ҪеһӢеҸ·дёәNP- 102HBпјҢеӮ¬еҢ–еүӮеһӢеҸ·дёәNP103гҖӮжҢүз…§жҺЁиҚҗжҜ”дҫӢиҝӣиЎҢеһӢз Ӯж··еҲ¶пјҢе…·дҪ“еҰӮдёӢпјҡж ‘и„Ӯв… з»„д»ҪеҚ еҺҹз ӮйҮҚйҮҸзҡ„0.75%пјҢж ‘и„Ӯв…Ўз»„д»ҪеҚ еҺҹз ӮйҮҚйҮҸзҡ„0.65%пјҢеӮ¬еҢ–еүӮеҚ ж ‘и„Ӯв… з»„д»Ҫзҡ„1%пјҢй“ҒзәўеҠ е…ҘйҮҸдёәеҺҹз Ӯзҡ„3%гҖӮ

еқӯиҠҜеҲ¶дҪңиҝҮзЁӢпјҡйҰ–е…ҲиҝӣиЎҢеҺҹз Ӯз§°йҮҚпјҢж”ҫе…Ҙзў—еһӢж··з ӮжңәпјҢеҮҶеӨҮж ‘и„Ӯв… з»„д»Ҫе’Ңв…Ўз»„д»ҪгҖӮе°ҶеӮ¬еҢ–еүӮеҠ е…Ҙв… з»„д»ҪеҗҺж”ҫе…Ҙж··з ӮжңәдёӯпјҢеҗҜеҠЁеҗҺж”ҫе…Ҙв…Ўз»„д»ҪпјҢж··еҲ¶ж—¶й—ҙ30sгҖӮж··еҘҪеҗҺиҝӣиЎҢеқӯиҠҜеҲ¶дҪңпјҢеқӯиҠҜеҲ¶дҪңе®ҢжҲҗеҗҺ第дәҢеӨ©иЎЁйқўеҲ·2 йҒҚж¶Ӯж–ҷпјҢеҗҠиҝӣиЎЁе№ІзӮүиҝӣиЎҢзғҳзғӨпјҢж—¶й—ҙ20min е·ҰеҸігҖӮ然еҗҺиҝӣиЎҢиҗҪиҠҜгҖҒеҗҲз®ұгҖӮжҢүз…§зҶ”зӮје·ҘиүәиҝӣиЎҢжөҮжіЁпјҢиҜ•йӘҢ铸件зҡ„жөҮжіЁйЎәеәҸдёә第дәҢз®ұе’ҢжңҖеҗҺдёҖз®ұгҖӮ

еҺҹз ӮйҮҮ用铬й“Ғзҹҝз ӮпјҢзІ’еәҰ50/100 зӣ®пјҢйҮҮз”Ёж”№жҖ§ж°ҙзҺ»з’ғгҖҒжңүжңәй…ҜиҝӣиЎҢж··еҲ¶гҖӮж №жҚ®е…¬еҸёи§„е®ҡзҡ„й…ҚжҜ”иҝӣиЎҢеһӢз Ӯж··еҲ¶пјҢе…·дҪ“еҰӮдёӢпјҡж°ҙзҺ»з’ғеҚ еҺҹз ӮйҮҚйҮҸзҡ„2.5%пјҢжңүжңәй…ҜеҚ ж°ҙзҺ»з’ғйҮҚйҮҸзҡ„15%гҖӮ

еқӯиҠҜеҲ¶дҪңиҝҮзЁӢпјҡйҰ–е…ҲиҝӣиЎҢеҺҹз Ӯз§°йҮҚпјҢж”ҫе…Ҙзў—еһӢж··з ӮжңәпјҢеҮҶеӨҮж”№жҖ§ж°ҙзҺ»з’ғе’Ңжңүжңәй…ҜпјҢе°Ҷжңүжңәй…Ҝж”ҫе…Ҙж··з ӮжңәдёӯпјҢеҗҜеҠЁеҗҺж··еҲ¶ж—¶й—ҙ30sпјҢжҺҘзқҖж”ҫе…Ҙж°ҙзҺ»з’ғиҝӣиЎҢж··еҲ¶30sпјҢж··еҘҪеҗҺиҝӣиЎҢеқӯиҠҜеҲ¶дҪңгҖӮеқӯиҠҜеҲ¶дҪңе®ҢжҲҗеҗҺ第дәҢеӨ©иЎЁйқўеҲ·2 йҒҚж¶Ӯж–ҷпјҢеҗҠиҝӣиЎЁе№ІзӮүиҝӣиЎҢзғҳзғӨпјҢиЎЁе№Іжё©еәҰ200в„ғпјҢж—¶й—ҙ40~50minгҖӮ然еҗҺиҝӣиЎҢиҗҪиҠҜгҖҒеҗҲз®ұпјҢжҢүз…§е·ҘиүәиҰҒжұӮиҝӣиЎҢжөҮжіЁпјҢиҜ•йӘҢ铸件зҡ„жөҮжіЁйЎәеәҸдёә第дәҢз®ұе’ҢжңҖеҗҺдёҖз®ұгҖӮ

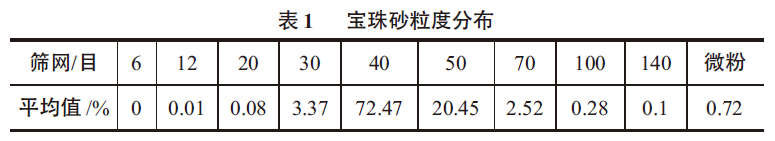

еҺҹз ӮйҮҮз”Ёе®қзҸ з ӮпјҢи§’еҪўзі»ж•°1.06пјҢиҖҗзҒ«еәҰвүҘ1800в„ғпјҢеҜҶеәҰпјҲ1.95~2.05пјүg/cm3пјҢдё»иҰҒжҲҗеҲҶдёәAl2O3е’ҢSiO2пјҢзғӯиҶЁиғҖзҺҮ0.13%пјҢеҺҹз ӮзІ’еәҰ40/50 зӣ®пјҢе®қзҸ з Ӯзҡ„ж°ҙеҲҶдёә0.16%гҖӮе®қзҸ з Ӯ40гҖҒ50 дёӨзӯӣйӣҶдёӯеәҰиҫҫеҲ°93%пјҢзІ’еәҰиҫғдёәйӣҶдёӯпјҢе…·дҪ“ж•°жҚ®и§ҒиЎЁ1гҖӮзІҳз»“еүӮе’ҢеӣәеҢ–еүӮйҮҮ用笔иҖ…е…¬еҸёдҪҝз”Ёзҡ„ж”№жҖ§ж°ҙзҺ»з’ғгҖҒжңүжңәй…ҜгҖӮж №жҚ®е…¬еҸёи§„е®ҡзҡ„й…ҚжҜ”иҝӣиЎҢеһӢз Ӯж··еҲ¶пјҢе…·дҪ“еҰӮдёӢпјҡж°ҙзҺ»з’ғеҚ еҺҹз ӮйҮҚйҮҸзҡ„2.5%пјҢжңүжңәй…ҜеҚ ж°ҙзҺ»з’ғйҮҚйҮҸзҡ„15%гҖӮ

еқӯиҠҜеҲ¶дҪңиҝҮзЁӢпјҡйҰ–е…ҲиҝӣиЎҢеҺҹз Ӯз§°йҮҚпјҢж”ҫе…Ҙзў—еһӢж··з ӮжңәпјҢеҮҶеӨҮж°ҙзҺ»з’ғе’Ңжңүжңәй…ҜпјҢе°Ҷжңүжңәй…Ҝж”ҫе…Ҙж··з ӮжңәдёӯпјҢеҗҜеҠЁеҗҺж··еҲ¶ж—¶й—ҙ30sпјҢжҺҘзқҖж”ҫе…Ҙж°ҙзҺ»з’ғиҝӣиЎҢж··еҲ¶30sпјҢж··еҘҪеҗҺиҝӣиЎҢеқӯиҠҜеҲ¶дҪңгҖӮеқӯиҠҜеҲ¶дҪңе®ҢжҲҗеҗҺ第дәҢеӨ©иЎЁйқўеҲ·2 йҒҚж¶Ӯж–ҷпјҢеҗҠиҝӣиЎЁе№ІзӮүиҝӣиЎҢзғҳзғӨпјҢиЎЁе№Іжё©еәҰ200в„ғпјҢж—¶й—ҙ1hгҖӮ然еҗҺиҝӣиЎҢиҗҪиҠҜгҖҒеҗҲз®ұпјҢжҢүз…§е·ҘиүәиҰҒжұӮиҝӣиЎҢжөҮжіЁпјҢиҜ•йӘҢ铸件зҡ„жөҮжіЁйЎәеәҸдёә第дәҢз®ұе’ҢжңҖеҗҺдёҖз®ұгҖӮ

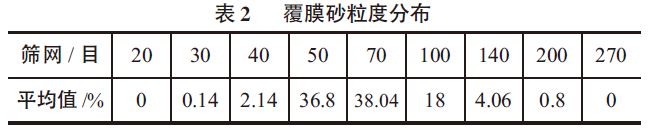

еҺҹз ӮйҮҮ用笔иҖ…е…¬еҸёдҪҝз”Ёзҡ„зЎ…з ӮпјҢзІ’еәҰ40/70зӣ®пјҢж ‘и„ӮйҮҮз”ЁеӣҪеҶ…жҹҗзҹҘеҗҚеҺӮ家з”ҹдә§зҡ„й“ёйҖ з”ЁзўұжҖ§й…ҡйҶӣж ‘и„ӮеҸҠеӣәеҢ–еүӮпјҢж ‘и„ӮеһӢеҸ·дёәJF- 103DпјҢеӣәеҢ–еүӮеһӢеҸ·HQG20гҖӮжҢүз…§жҜ”дҫӢиҝӣиЎҢеһӢз Ӯж··еҲ¶пјҢе…·дҪ“еҰӮдёӢпјҡж ‘и„Ӯз»„д»ҪеҚ еҺҹз ӮйҮҚйҮҸзҡ„1.5%пјҢеӣәеҢ–еүӮеҚ ж ‘и„ӮйҮҚйҮҸзҡ„25%гҖӮ

еқӯиҠҜеҲ¶дҪңиҝҮзЁӢпјҡйҰ–е…ҲиҝӣиЎҢеҺҹз Ӯз§°йҮҚпјҢж”ҫе…Ҙзў—еһӢж··з ӮжңәпјҢеҮҶеӨҮж ‘и„Ӯе’ҢеӣәеҢ–еүӮгҖӮе…Ҳе°ҶеӣәеҢ–еүӮж”ҫе…Ҙзў—еһӢж··з ӮжңәдёӯпјҢеҗҜеҠЁеҗҺж··еҲ¶30sпјҢеҶҚж”ҫе…Ҙж ‘и„ӮпјҢеҶҚж¬Ўж··еҲ¶30s еҗҺж”ҫз ӮиҝӣиЎҢеқӯиҠҜеҲ¶дҪңгҖӮеқӯиҠҜеҲ¶дҪңе®ҢжҲҗеҗҺ第дәҢеӨ©иЎЁйқўеҲ·2 йҒҚж¶Ӯж–ҷпјҢеҗҠиҝӣиЎЁе№ІзӮүиҝӣиЎҢзғҳзғӨпјҢиЎЁе№Іжё©еәҰ150в„ғпјҢиЎЁе№Іж—¶й—ҙ1hгҖӮ然еҗҺиҝӣиЎҢиҗҪиҠҜгҖҒеҗҲз®ұпјҢжҢүз…§е·ҘиүәиҰҒжұӮиҝӣиЎҢжөҮжіЁпјҢиҜ•йӘҢ铸件зҡ„жөҮжіЁйЎәеәҸдёә第дәҢз®ұе’ҢжңҖеҗҺдёҖз®ұгҖӮ

铸件жөҮжіЁеҗҺжҢүз…§е·Ҙиүә规е®ҡзҡ„ж—¶й—ҙиҝӣиЎҢејҖз®ұпјҢејҖз®ұеҗҺйңҮеҠЁиҗҪз ӮжңәиҝӣиЎҢжё…з ӮпјҢеҶ…и…”жңӘжҺүиҗҪз Ӯеқ—дҪҝз”Ёжңәжў°е·Ҙе…·иҝӣиЎҢиҫ…еҠ©жё…зҗҶпјҢжё…зҗҶеҗҺдҪҝз”ЁеҗҠжҢӮејҸжҠӣдёёжңәиҝӣиЎҢжҠӣдёёеӨ„зҗҶпјҢи§ӮеҜҹ铸件зҡ„еҶ…и…”иЎЁйқўжғ…еҶөпјҢеҗ„з§ҚиҜ•йӘҢж–№жЎҲзҡ„еҶ…и…”иЎЁйқўиҙЁйҮҸеҰӮдёӢеӣҫ3~6 жүҖзӨәгҖӮ

дёәйӘҢиҜҒе·Ҙиүәж–№жЎҲзҡ„зЁіе®ҡжҖ§пјҢиҝӣиЎҢдә§е“Ғзҡ„е°Ҹжү№йҮҸиҜ•йӘҢгҖӮз»“еҗҲеүҚжңҹиҰҶиҶңз ӮиҜ•йӘҢзҡ„жғ…еҶөпјҢиҝӣиЎҢиҰҶиҶңз ӮжЁЎе…·зҡ„и®ҫи®ЎеҸҠеҲ¶дҪңгҖӮеқӯиҠҜеҲ¶дҪңе®ҢжҲҗеҗҺйңҖеңЁ200в„ғжқЎд»¶дёӢзғҳзғӨ1.5hпјҢиЎЁйқўеҲ·ж¶Ӯж–ҷдёҖйҒҚгҖӮжё…йҷӨиҠҜеӨҙйғЁдҪҚж¶Ӯж–ҷж·Өз§ҜпјҢиҝӣиЎҢиҗҪиҠҜгҖҒеҗҲз®ұпјҢе…ұжөҮжіЁеҜҶжҺҘејҸиҪҰй’©иҜ•йӘҢ20 件гҖӮ铸件ејҖз®ұеҗҺиҝӣиЎҢжё…з ӮгҖҒеҲҮеүІжөҮеҶ’еҸЈгҖҒжҠӣдёёзӯүе·ҘеәҸпјҢжҹҘзңӢ铸件еҶ…и…”иЎЁйқўиҙЁйҮҸжғ…еҶөпјҢж— жөҮдёҚи¶ігҖҒеҶ·йҡ”гҖҒиЈӮзә№гҖҒиӨ¶зҡұгҖҒж°”еӯ”зӯүиЎЁйқўзјәйҷ·гҖӮиҪҰй’©иЎЁйқўеӨ„зҗҶеҗҺиҝӣиЎҢзЈҒзІүжҺўдјӨгҖҒе°„зәҝжҺўдјӨпјҢеқҮж»Ўи¶іиҰҒжұӮгҖӮз»ҸиҝҮе°әеҜёжЈҖжҹҘдёҺеҠ е·ҘйӘҢиҜҒпјҢ铸件е°әеҜёеқҮж»Ўи¶іиҰҒжұӮгҖӮ

пјҲ1пјүдҪҝз”ЁиҰҶиҶңз ӮдҪңдёә铸钢件зҡ„з ӮеһӢжқҗж–ҷпјҢдёҚд»…еҸҜд»Ҙи§ЈеҶій“ёй’ўд»¶зҡ„еҶ·йҡ”гҖҒиӨ¶зҡұзӯүиЎЁйқўй“ёйҖ зјәйҷ·пјҢиҖҢдё”еҸҜд»ҘжҸҗеҚҮиЎЁйқўзІ—зіҷеәҰпјҢиҫғеҘҪең°жҸҗй«ҳ铸钢件зҡ„иЎЁйқўиҙЁйҮҸгҖӮ