ж¶Өй”ҰзҸҠз‘ҡзәҝйқўж–ҷпјҲдёҖиҲ¬жҳҜж¶Өй”ҰиҙЁйҮҸжҜ”80пјҡ20пјүзҡ„жҹ“ж•ҙеҠ е·ҘпјҢдёҖиҲ¬йҮҮз”Ёе…ҲзўұжҖ§дёӢејҖзәӨгҖҒзўұеҮҸйҮҸпјҢ然еҗҺж°ҙжҙ—дёӯе’ҢпјҢеҶҚеңЁй…ёжҖ§дёӢжҹ“ж¶Өзә¶зҡ„зҡ„зҡ„е·ҘиүәгҖӮжҹ“ж•ҙе·ҘиүәжөҒзЁӢеҰӮдёӢпјҡжҜӣеқҜеёғвҶ’йҖҖеҚ·вҶ’зјқеӨҙвҶ’йў„е®ҡеҪўвҶ’зўұеҮҸйҮҸпјҲејҖзәӨпјүвҶ’ж°ҙжҙ—вҶ’й…ёжҙ—дёӯе’ҢвҶ’й«ҳжё©й«ҳеҺӢжҹ“иүІвҶ’иҝҳеҺҹжё…жҙ—вҶ’ж°ҙжҙ—вҶ’дёӯе’ҢвҶ’дёҠжҹ”вҶ’и„ұж°ҙвҶ’зғҳе№ІвҶ’жӢүжҜӣвҶ’жқӯжҜӣвҶ’еүӘжҜӣвҶ’пјҲж‘ҮзІ’пјүвҶ’жӢүе№…е®ҡеҪўвҶ’еҗҺж•ҙзҗҶгҖӮ

ж¶Өй”ҰзҸҠз‘ҡзәҝзҡ„зҡ„еҠ е·ҘпјҢйў„е®ҡеҪўжҳҜе…ійҚөзҡ„дёҖйҒ“е·ҘеәҸпјҢдёҚз»ҸиҝҮйў„е®ҡеҪўзҡ„жҜӣеқҜеёғеңЁз»ҸиҝҮзўұеҮҸйҮҸпјҲејҖзәӨпјүгҖҒжҹ“иүІеҗҺпјҢзҸҠз‘ҡдёқејҜжӣІеҮҢд№ұпјҢдёҚ规ж•ҙпјҢиҫҫдёҚеҲ°зҸҠз‘ҡз»’зҡ„йЈҺж јгҖӮз»ҸиҝҮйў„е®ҡеҪўеҗҺпјҢзҸҠз‘ҡдёқжҺ’еҲ—规ж•ҙгҖҒйЎәзӣҙ且蓬жқҫпјҢеә•дёқз»“жһ„зҙ§еҜҶиҖҢзЁіе®ҡпјҢеңЁеҗҺз»ӯжҹ“ж•ҙеҠ е·ҘиҝҮзЁӢдёӯдёҚжҳ“е·»иҫ№гҖӮзҸҠз‘ҡжҜӣеқҜеёғзҡ„йў„е®ҡеҪўпјҢдёҖиҲ¬жё©еәҰдёә165пҪһ190CпјҢж—¶й—ҙж №жҚ®иҪҰйҖҹиҖҢе®ҡпјҢеј еҠӣиҫҫеҲ°з»Үзү©е№іж•ҙеҚіеҸҜгҖӮ

еңЁеҚ°жҹ“е·ҘеҺӮдёӯпјҢйҮҮз”Ёж¶ІзўұпјҲдёҖиҲ¬30пј…зҡ„ж¶Ізўұз”ЁйҮҸ5пҪһ8gпјҸLпјҢд№ҹеҸҜд»Ҙз”ЁзүҮзўұжҚўз®—з”ЁйҮҸпјүиҝӣиЎҢзўұеҮҸйҮҸпјҲејҖзәӨпјүпјҢе°Ҷж¶Өзә¶зәӨз»ҙдёӯзҡ„ж°ҙжә¶жҖ§иҒҡй…Ҝжә¶и§ЈжҺүпјҢеҺҹжң¬зІҳеҗҲеңЁдёҖиө·зҡ„ж¶ӨпјҸй”ҰдёӨз§ҚзәӨз»ҙдёқжқЎеҲҶж•ЈжқҫпјҢжҲҗдёәж¶ӨпјҸй”Ұи¶…з»ҶзәӨз»ҙеҚ•дёқжқҹгҖӮ

еҶҚз»ҸиҝҮж°ҙжҙ—гҖҒй…ёдёӯе’ҢпјҢдҪҝеёғйқўдёҚеҗ«зўұж¶ІпјҢе‘ҲдёӯжҖ§жҲ–ејұй…ёжҖ§пјҢжңүеҲ©дәҺеҗҺйқўе·ҘеәҸеңЁй«ҳжё©й«ҳеҺӢжқЎд»¶дёӢй…ёжҖ§жҹ“иүІгҖӮеңЁдёҠиҝ°жҹ“ж•ҙеҠ е·ҘиҝҮзЁӢдёӯпјҢзәӨз»ҙеҮҸйҮҸзҺҮеӨ§зәҰдёә5пјҺ0пј…пҪһ6пјҺ0пј…пјҢеҮҸйҮҸзҺҮдёҚи¶ідјҡеҪұе“ҚжүӢж„ҹпјҢеҮҸйҮҸзҺҮеӨӘеӨ§дјҡз ҙеқҸз»Үзү©зәӨз»ҙз»“жһ„пјҢеҪұе“ҚејәеҠӣзӯүгҖӮеҝ…йЎ»з»ҸиҝҮе®һйӘҢпјҢжүҫеҮәеҗҲзҗҶзҡ„з”ЁзўұйҮҸпјҢеҲ¶е®ҡеҗҲзҗҶзҡ„зҡ„е·ҘиүәжқЎд»¶дҝқиҜҒеҮҸйҮҸзҺҮзЁіе®ҡжӯЈеёёзҡ„иҢғеӣҙеҶ…пјҢдёҚиғҪи¶…иҝҮ7пј…пҪһ8пј…жҹ“ж•ҙеҠ е·ҘиҝҮзЁӢж¶ҲиҖ—еӨ§йҮҸзҡ„ж°ҙгҖҒеҶ°йҶӢй…ёпјҢз”өеҠӣгҖҒи’ёжұҪз”ЁйҮҸйғҪжҜ”иҫғеӨ§пјҢеҗҢж—¶жҺ’ж”ҫдәҶеӨ§йҮҸзҡ„зўұжҖ§жұЎж°ҙпјҢж— еҪўдёӯеўһеҠ дәҶз”ҹдә§жҲҗжң¬гҖӮ

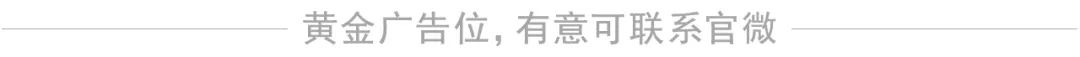

зўұеҮҸйҮҸиҘҝй…Қж–№пјҡеҺ»жІ№жё—йҖҸеүӮеүӮEPD1пјҺ0gпјҸLпјҢ30пј…зҡ„NaOH10пјҺ0gпјҸLпјҢеҮҸйҮҸдҝғиҝӣеүӮ1пјҺ0пҪһ1пјҺ5gLпјҢжөҙжҜ”1пјҡ15пҪһ1пјҡ20пјҢжё©еәҰ130CВ°пјҢж—¶й—ҙ20пҪһ30minгҖӮзўұж¶Із”ЁйҮҸеҸҠж—¶й—ҙж №жҚ®е®ўжҲ·иҰҒжұӮзҡ„еӨұйҮҚзҺҮиҖҢе®ҡпјҢе…ҲеүҚеҝ…йЎ»еҒҡеҘҪжё¬иҜ•пјӣжөҙжҜ”ж №жҚ®и®ҫеӨҮдёҚеҗҢйҖӮеҪ“йҖүжӢ©гҖӮжңүзҡ„еҚ°жҹ“еҺӮйҮҮз”Ёжё©еәҰ98CВ°гҖҒж—¶й—ҙ60minжҲ–жё©еәҰ110CВ°гҖҒж—¶й—ҙ40minејҖзәӨпјҢе·Ҙиүәй…Қж–№ж №жҚ®е®һйҷ…жғ…еҶөеқҮиҰҒзӣёеә”и°ғж•ҙгҖӮ

е·Ҙиүәжё©еәҰжҺ§еҲ¶жӣІзәҝ

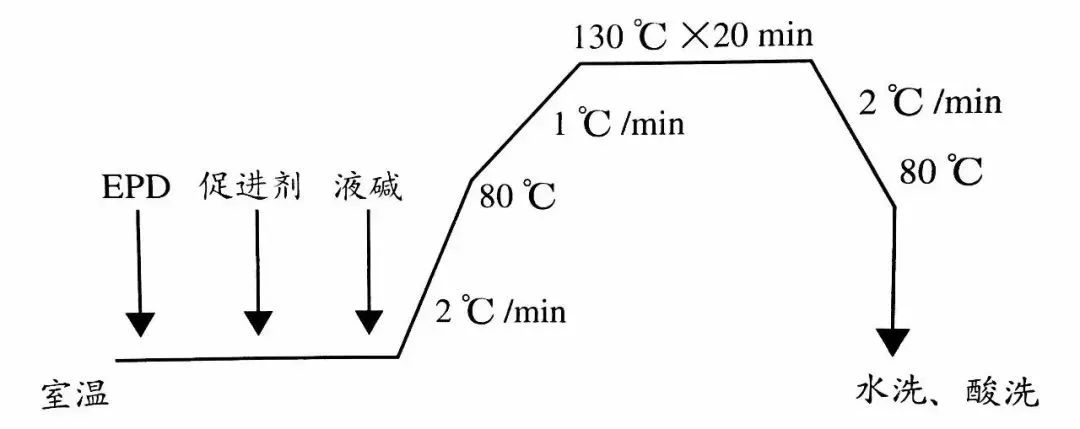

з»ҸиҝҮзўұеҮҸйҮҸеҗҺзҡ„зҸҠз‘ҡзәҝеңЁpHпјқ4пјҺ5пҪһ5пјҺ0зҡ„жқЎд»¶дёӢиҝӣиЎҢж¶Өзә¶жҹ“иүІпјҢз”ұдәҺејҖзәӨеҗҺж¶Өй”Ұи¶…з»ҶзәӨз»ҙзҡ„жҜ”иЎЁйқўйқўз§ҜеӨ§пјҢеҗёйҷ„жҖ§ејәпјҢй”Ұзә¶зҡ„зҡ„еҲқжҹ“жё©еәҰиҰҒдҪҺпјҢеҚҮжё©йҖҹзҺҮиҰҒж…ўпјҢд»ҘйҳІжӯўиүІиҠұгҖҒиүІж–‘зҡ„дә§з”ҹгҖӮе·ҘиүәиҘҝй…Қж–№пјҲжӢјиүІпјүпјҡеҲҶж•Јжҹ“ж–ҷAз”ЁйҮҸXпјҲomfпјүпјҢеҲҶж•Јжҹ“ж–ҷBз”ЁйҮҸYпјҲomfпјүпјҢй«ҳжё©еҢҖжҹ“еүӮ1пјҺ0gпјҸLпјҢйҶӢй…ё1пјҺ0gпјҸLпјҲpHпјқ4пјҺ5пҪһ5пјҺ0пјүпјҢжөҙжҜ”1пјҡ10пҪһ1пјҡ15пјҢжё©еәҰ130CпјҢж—¶й—ҙ30пҪһ40minпјҲи§Ҷжҹ“ж–ҷз”ЁйҮҸиҖҢе®ҡпјүгҖӮ

иҝҳеҺҹжё…жҙ—пјҲжҲ–зҡӮжҙ—пјүе·Ҙиүәпјҡдҝқйҷ©зІү2пјҺ0пҪһ4пјҺ0gпјҸLпјҢзүҮзўұ2пјҺ0gLпјҢжөҙжҜ”1пјҡ10пјҢжё©еәҰ90CВ°пјҢж—¶й—ҙ20minгҖӮ

е·Ҙиүәжё©еәҰжҺ§еҲ¶жӣІзәҝ

常规зҡ„еҲҶж•Јжҹ“ж–ҷйғҪжҳҜеңЁй…ёжҖ§жқЎд»¶дёӢжҹ“иүІпјҢиҖҢејҖзәӨеҲҷжҳҜеңЁзўұжҖ§жқЎд»¶дёӢиҝӣиЎҢпјҢжүҖд»ҘпјҢ常规зҡ„еҲҶж•Јжҹ“ж–ҷеңЁзўұжҖ§жқЎд»¶дёӢжҹ“иүІпјҢз”ұдәҺе…¶з»қеӨ§йғЁеҲҶдёҚиҖҗзўұпјҲе°Өе…¶еңЁй«ҳжё©жқЎд»¶дёӢпјүпјҢдјҡеҸ‘з”ҹиүІеҸҳз”ҡиҮіж— иүІзҡ„зҺ°иұЎзҡ„гҖӮжҲ‘们еҒҡдәҶеӨ§йҮҸзҡ„е®һйӘҢпјҢиҜҒе®һ常规еҲҶж•Јжҹ“ж–ҷж— жі•е®һзҺ°ејҖзәӨгҖҒжҹ“иүІдёҖжөҙжі•е·ҘиүәпјӣиҖҢйҮҮз”Ёй«ҳиҖҗзўұеҲҶж•Јжҹ“ж–ҷеҚҙиғҪдҪҝејҖзәӨжҹ“иүІеҗҢж—¶иҝӣиЎҢпјҢеӨ§еӨ§зј©зҹӯе·ҘиүәжөҒзЁӢгҖӮ

й«ҳиҖҗзўұеҲҶж•Јжҹ“ж–ҷеә”з”ЁиҢғеӣҙе№ҝпјҢйҖӮеә”е“Ғз§ҚеӨҡпјҢеңЁpHпјқ4пјҺ5пҪһ14пјҺ0жқЎд»¶дёӢйғҪеҸҜд»ҘиҝӣиЎҢпјӣдё”жҸҗеҚҮеҠӣеҘҪпјҢжҹ“ж·ұжҖ§еҘҪпјӣеҲҶж•ЈжҖ§еҘҪгҖӮз”ұдәҺеңЁзўұжҖ§жқЎд»¶дёӢжҹ“иүІгҖҒжҺ’ж¶ІпјҢиҝҳи§ЈеҶідәҶй•ҝжңҹжңҹеӣ°жү°ж¶Өзә¶жҹ“иүІзҡ„дҪҺиҒҡзү©й—®йўҳпјҢйҒҝе…ҚдәҶз”ұдәҺдҪҺиҒҡзү©йҖ жҲҗзҡ„иүІиҠұгҖҒиүІж–‘еҸҠи®ҫеӨҮгҖҒз®Ўи·Ҝжё…жҙ—й—®йўҳгҖӮжө…дёӯиүІжҹ“иүІеҗҺдёҚйңҖиҝҳеҺҹжё…жҙ—пјҢиҝӣиЎҢзҡӮжҙ—еҚіеҸҜиҫҫеҲ°иҰҒжұӮгҖӮ

в‘ е·ҘиүәжөҒзЁӢ

жҜӣеқҜеёғпјҲз»Ҹзј–жҲ–зә¬зј–пјүвҶ’пјҲйў„е®ҡеһӢпјүвҶ’ејҖзәӨгҖҒжҹ“иүІдёҖжөҙвҶ’ж°ҙжҙ—вҶ’пјҲиҝҳеҺҹжё…жҙ—жҲ–зҡӮжҙ—пјүвҶ’и„ұж°ҙвҶ’ејҖе№…е®ҡеһӢпјҲжөёиҪ§еҗёж№ҝйҖҹе№Іжҹ”иҪҜеүӮпјүвҶ’еҗҺж•ҙзҗҶгҖӮ

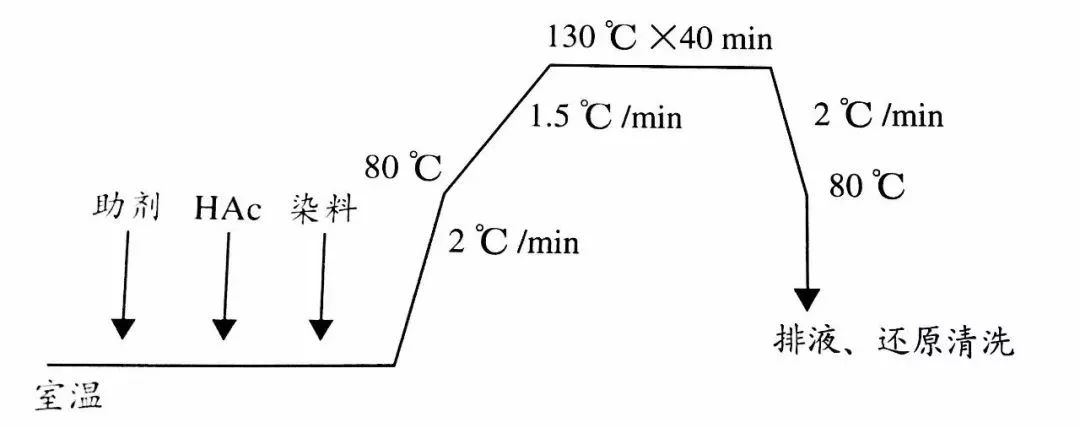

в‘Ўе·Ҙиүәй…Қж–№

й«ҳиҖҗзўұеҲҶж•Јжҹ“ж–ҷз”ЁйҮҸXпјҢ30пј…NaOH7пјҺ0gпјҸLпјҢзўұжҖ§еҲҶж•ЈеүӮFA1пјҺ0gпјҸLпјҢеҺ»жІ№зІҫз»ғеүӮEPDпјҚC1пјҺ0gпјҸLпјҢи°·жҜ”1пјҡ10пҪһ1пјҡ15пјҢжё©еәҰ130CВ°пјҢж—¶й—ҙ40пҪһ50minгҖӮ

в‘ўжё©еәҰжҺ§еҲ¶жӣІзәҝ

в‘ЈжіЁж„ҸдәӢйЎ№

пјҲ1пјүиҖҗзўұжҖ§еҠ©еүӮзҡ„йҖүжӢ©гҖӮеңЁй«ҳжё©й«ҳеҺӢзўұжҖ§жқЎд»¶дёӢжҹ“иүІеҜ№еҠ©еүӮжңүжӣҙй«ҳзҡ„иҰҒжұӮпјҡе…·жңүиүҜеҘҪзҡ„иҖҗзўұжҖ§пјҲеңЁpHпјқ14ж—¶еҲҶж•ЈзЁіе®ҡжҖ§иүҜеҘҪпјүгҖҒеҢҖжҹ“жҖ§пјҢиҖҗзЎ¬ж°ҙпјҢжіЎжІ«е°‘жҳ“дәҺжё…жҙ—пјҢдёҚжІҫжұЎи®ҫеӨҮпјҢзҺҜдҝқж— жҜ’пјҢз¬ҰеҗҲзәәз»Үе“ҒзҺҜдҝқиҰҒжұӮгҖӮзӯӣйҖүдәҶеӣҪеҶ…еӨ–еҚҒеҮ з§ҚзўұжҖ§еҢҖжҹ“еүӮпјҢиҝӣиЎҢеӨ§йҮҸе®һйӘҢе’ҢжөӢиҜ•пјҢжңҖеҗҺйҖүжӢ©зўұжҖ§й«ҳжё©еҲҶж•ЈеүӮFAгҖӮ

пјҲ2пјүз”ұдәҺж¶ӨпјҸй”Ұи¶…з»ҶзәӨз»ҙжҜ”иЎЁйқўз§ҜеӨ§пјҢзәӨеҫ„з»ҶпјҢеҜ№еҲҶж•Јжҹ“ж–ҷеҗёйҷ„йҖҹеәҰеҝ«пјҢжҳ“йҖ жҲҗиүІиҠұгҖҒиүІж–‘пјҢеӣ жӯӨиҰҒдёҘж јжҺ§еҲ¶еҚҮжё©йҖҹзҺҮпјҢзү№еҲ«жҳҜжё©еәҰеңЁ80CВ°д»ҘдёҠж—¶пјҢиҰҒжҺ§еҲ¶еңЁ1пјҺ0CВ°пјҸminпјҢйҳІжӯўдёҠжҹ“иҝҮеҝ«пјҢйҖ жҲҗиүІиҠұгҖӮ

пјҲ3пјүз”ұдәҺй«ҳиҖҗзўұеҲҶж•Јжҹ“ж–ҷжҜ”常规еҲҶж•Јжҹ“ж–ҷзІҳжҖ§еӨ§пјҢжүҖд»ҘеҢ–ж–ҷж—¶пјҢиҰҒе…Ҳе°ҶеҲҶж•ЈеүӮеҢ–еҘҪпјҢ然еҗҺеҠ е…ҘеҢ–ж–ҷзјёпјҢеҗҢеҲҶж•Јжҹ“ж–ҷдёҖиө·жҗ…жӢҢеқҮеҢҖпјҢеҶҚжү“е…Ҙжҹ“зјёеҶ…гҖӮеҝ…иҰҒж—¶пјҢиҰҒиҝӣиЎҢиҝҮж»ӨзҪ‘иҝҮж»ӨпјҢеҶҚжү“е…Ҙжҹ“зјёгҖӮеҠ е…Ҙжҹ“ж–ҷеҗҺпјҢиҰҒе…ҲиҝҗиЎҢ10minпјҢ然еҗҺжҢүз…§зЁӢеәҸзј“ж…ўеҚҮжё©жҹ“иүІгҖӮ

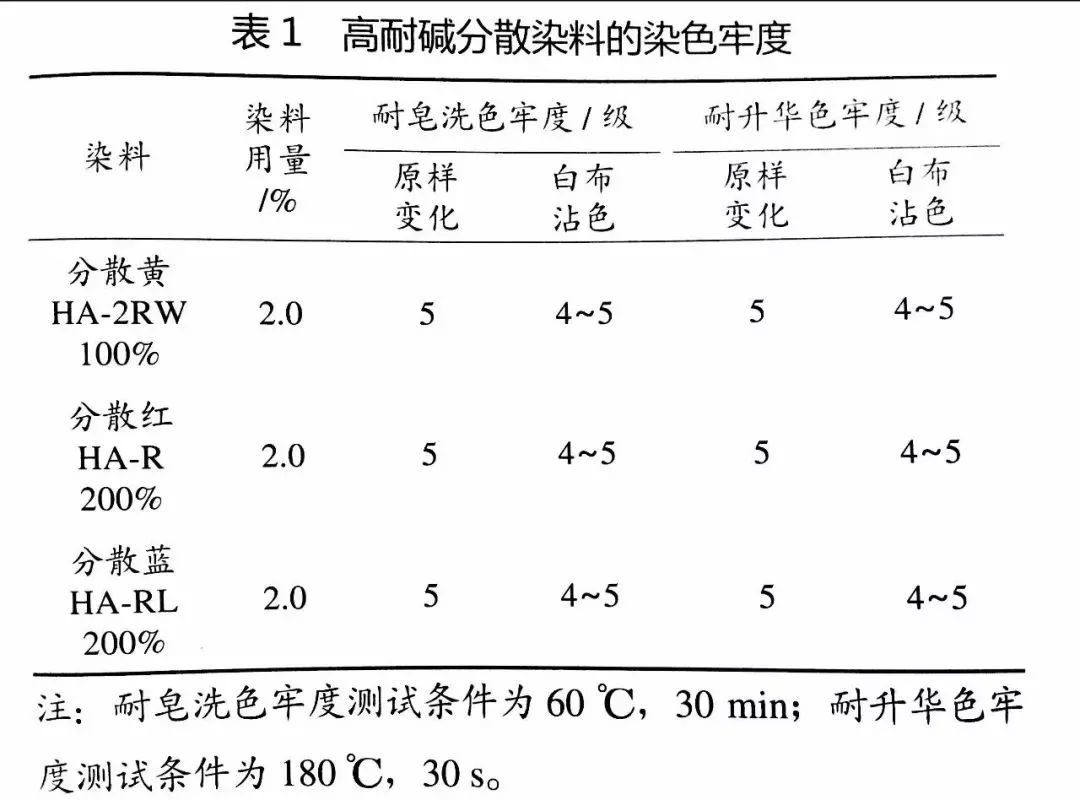

в‘ жҹ“иүІзүўеәҰ

йҖүеҸ–иҖҗзўұеҲҶж•Јжҹ“ж–ҷдёүеҺҹиүІеҲҶж•Јй»„HA-2RW100пј…гҖҒеҲҶж•ЈзәўHAпјҚR200пј…гҖҒеҲҶж•Ји“қHAпјҚRL200пј…дҪңдёәд»ЈиЎЁпјҢжөӢиҜ•е…¶еңЁзўұжҖ§жқЎд»¶дёӢзҡ„жҹ“иүІзүўеәҰпјҢз»“жһңи§ҒиЎЁ1гҖӮд»ҺиЎЁ1еҸҜд»ҘзңӢеҮәпјҢй«ҳиҖҗзўұеҲҶж•Јжҹ“ж–ҷдёүеҺҹиүІеңЁзўұжҖ§жқЎд»¶дёӢжҹ“иүІзҡ„еҗ„йЎ№зүўеәҰеқҮеңЁ4зә§д»ҘдёҠпјҢиҫҫеҲ°жҲ–и¶…иҝҮ常规дёӨжөҙжі•жҹ“иүІзҡ„зүўеәҰпјҢиғҪеӨҹж»Ўи¶іеҚ°жҹ“еҺӮзҡ„зүўеәҰиҰҒжұӮгҖӮ

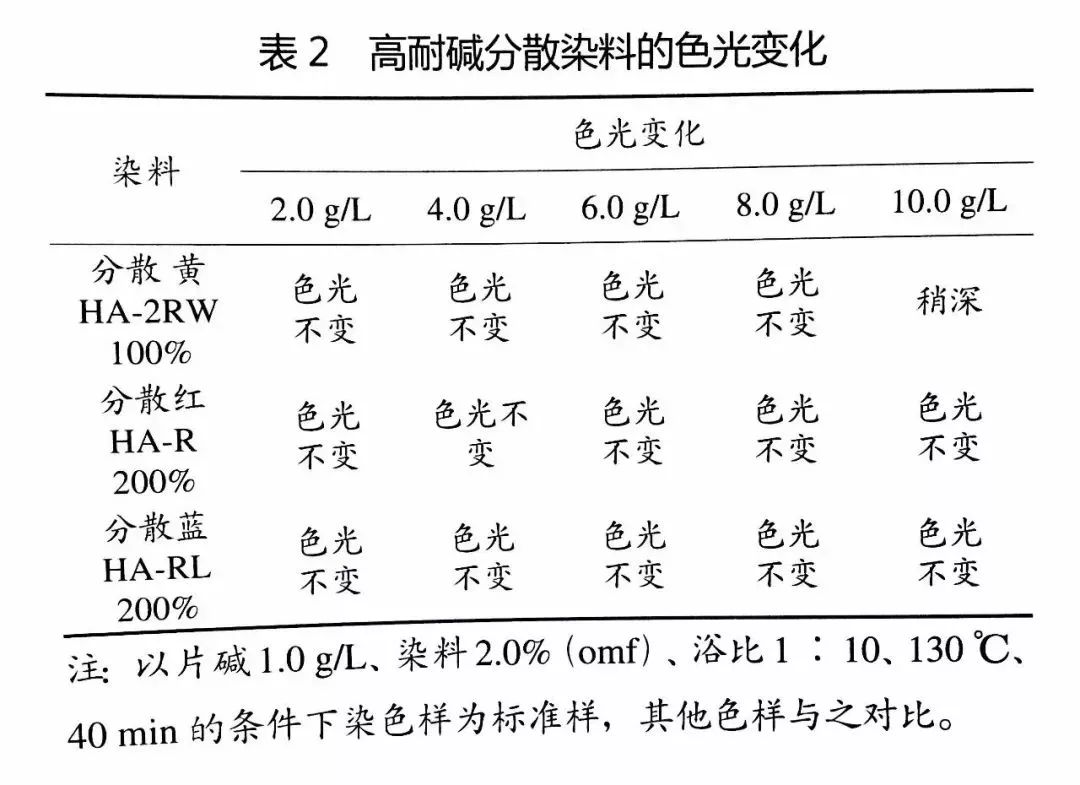

в‘ЎиүІе…үеҸҳеҢ–

еҲҶеҲ«жөӢиҜ•96пј…зүҮзўұз”ЁйҮҸдёә2пјҺ0gLгҖҒ4пјҺ0gLгҖҒ6пјҺ0gLгҖҒ8пјҺ0gLгҖҒ10пјҺ0gпјҸLж—¶зҡ„иүІе…үеҸҳеҢ–пјҢз»“жһңи§ҒиЎЁ2гҖӮд»ҺиЎЁ2еҸҜд»ҘзңӢеҮәпјҢй«ҳиҖҗзўұеҲҶж•Јжҹ“ж–ҷдёүеҺҹиүІеңЁзүҮзўұз”ЁйҮҸ1пҪһ10gпјҸLиҢғеӣҙеҶ…иүІе…үзЁіе®ҡпјҢиғҪеӨҹж»Ўи¶іеҚ°жҹ“еҺӮзўұжҖ§дёҖжөҙжі•еҠ е·Ҙзҡ„йңҖиҰҒпјҢзү№еҲ«йҖӮз”ЁдәҺж¶Өзә¶и¶…з»ҶзәӨз»ҙејҖзәӨзўұеҮҸйҮҸе·ҘиүәгҖӮ