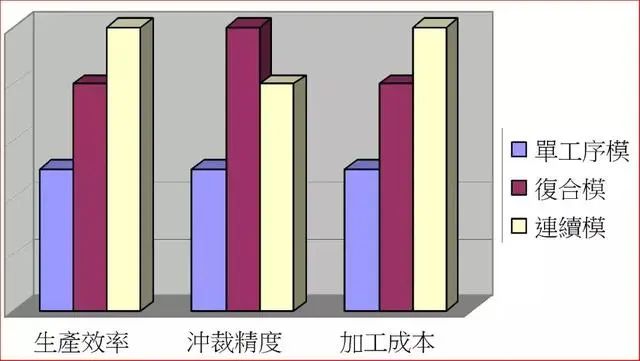

ń╗ÅÕģĖÕźĮµ¢ć’╝īńé╣Õć╗ķśģĶ»╗’╝ܵ▒ĮĶĮ”µ©ĪÕģĘÕå▓ÕÄŗÕłåµ×É’╝ܵ▒ĮĶĮ”õ╗ČÕå▓ÕÄŗĶĄĘńÜ▒ŃĆüÕ╝ĆĶŻéķŚ«ķóśÕŠłµÅ¬Õ┐āŃĆüĶ»ĢĶ»ĢĶ┐ÖÕćĀń¦Źµ¢╣µ│Ģ

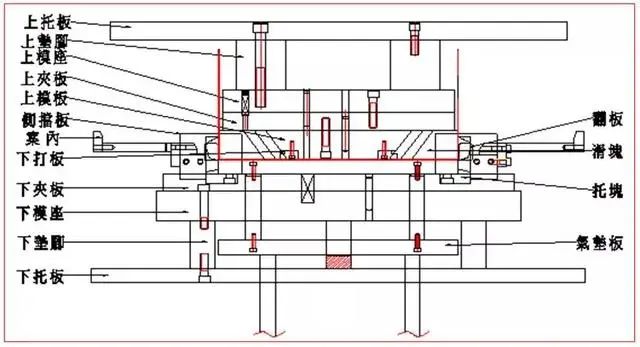

┬ĀÕ«×µłśµĪłõŠŗÕłåõ║½’╝Üõ║öķć浩ĪÕģĘĶ«ŠĶ«ĪńÜäÕĘźÕÄéÕ«×µłśµĪłõŠŗ’╝īµŁźķ¬żĶ»”ń╗å’╝īĶ┐ćń©ŗ

ÕżŹÕÉłµ©Īń╗ōµ×äÕ«Üõ╣ē’╝Ü

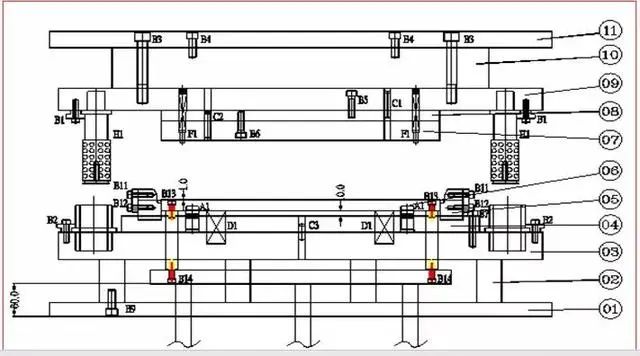

ÕżŹÕÉłÕżŹÕÉłµ©Īµś»µīćÕ£©ÕÄŗÕŖøµ£║’╝łÕå▓Õ║Ŗ’╝ēńÜäõĖĆõĖ¬ÕĘźõĮ£ĶĪīń©ŗõĖŁ’╝īÕ£©µ©ĪÕģĘńÜäÕÉīõĖĆķā©õĮŹÕÉīµŚČÕ«īµłÉµĢ░ķüōÕå▓ÕÄŗÕĘźÕ║ÅńÜ䵩ĪÕģĘŃĆé

Õ«āõ╗¼ÕÅ»ĶāĮµś»Õå▓ÕŁöŃĆüĶÉĮµ¢ÖŃĆüµŗēµĘ▒µł¢µĢ┤ÕĮóńŁēõĖŹÕÉīÕĘźÕ║ÅńÜäń╗äÕÉłŃĆé

ÕżŹÕÉłµ©Īń╗ōµ×äńē╣ńé╣

ńö¤õ║¦µĢłńÄćķ½ś ĶŖéń£üõ║║ÕŖøŃĆüńöĄÕŖøÕÆīÕĘźÕ║ÅķŚ┤µÉ¼Ķ┐ÉÕĘźõĮ£ŃĆé

Õå▓ĶŻüń▓ŠÕ║”ķ½ś ÕøĀÕćĀķüōÕĘźÕ║ÅÕ£©ÕÉīõĖĆÕĘźõĮŹõĖŖÕ«īµłÉ’╝īÕ«ÜõĮŹÕ¤║ÕćåõĖĆĶć┤ŃĆé

ÕłČķĆĀµłÉµ£¼ĶŠāķ½ś µ©ĪÕģĘńÜäÕłČķĆĀń▓ŠÕ║”Ķ”üµ▒éĶŠāķ½ś’╝īÕ橵£¤ĶŠāķĢ┐ŃĆé

µ©Īń╗ōµ×äńē╣ńé╣Õ»╣µ»ö

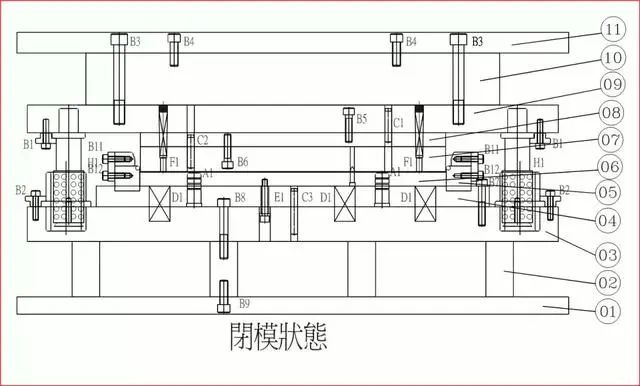

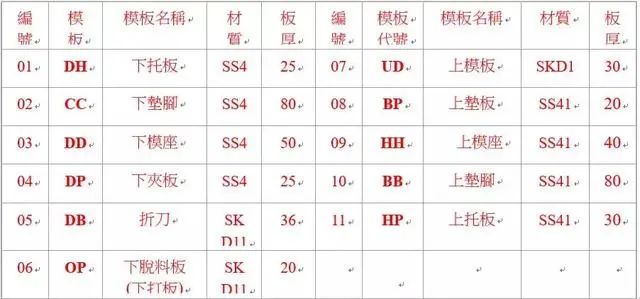

ÕżŹÕÉłµ©Īń╗ōµ×äķĆēµŗ®ÕÄ¤ÕłÖ

ńö¤õ║¦µē╣ķćÅ ÕżŹÕÉłµ©ĪńÜäńö¤õ║¦µĢłńÄćķ½ś’╝īµĢģÕ»╣Õż¦ķćÅńö¤õ║¦µ£ēÕŠłķćŹĶ”üńÜäõĮ£ńö©ŃĆé

Õå▓ĶŻüń▓ŠÕ║” ÕĮōÕå▓õ╗ČńÜäÕ░║Õ»Ėń▓ŠÕ║”µł¢Õ»╣ń¦░Õ║”ŃĆüÕÉīĶĮ┤Õ║”Ķ”üµ▒éĶŠāķ½śµŚČ’╝īÕÅ»ĶĆāĶÖæķććńö©ÕżŹÕÉłµ©ĪŃĆé

ÕżŹÕÉłÕĘźÕ║ÅńÜäµĢ░ķćÅ õĖĆĶł¼ÕżŹÕÉłÕĘźÕ║ÅÕ║öÕ£©ÕøøõĖ¬õ╗źõĖŗ’╝īÕÉ”ÕłÖµ©ĪÕģĘń╗ōµ×äÕżŹµØé’╝īÕ╝║Õ║”õ╣¤õĖŹÕźĮ’╝īÕ╣ČõĖöõĖŹµśōÕłČķĆĀÕÆīń╗┤õ┐«ŃĆé

ÕżŹÕÉłµ©Īń╗ōµ×äĶ«ŠĶ«ĪĶ”üńé╣

µø▓µ¤äÕÄŗÕŖøµ£║ńÜäĶ«Ėńö©ÕÄŗÕŖøµø▓ń║┐ÕÆīÕżŹÕÉłµ©ĪńÜäÕÄŗÕŖøµø▓ń║┐ńÜäÕģ│ń│╗’╝łÕ»╣õ║ĵłÉÕĮóń▒╗ÕżŹÕÉłµ©ĪÕ░żõĖ║ķćŹĶ”ü’╝ēŃĆé

ÕżŹÕÉłµ©ĪõĖŁÕćĖÕć╣µ©ĪńÜäĶ«ŠĶ«ĪŃĆé

ÕżŹÕÉłµ©ĪńÜäÕŹĖµ¢ÖµÄ©õ╗ČĶŻģńĮ«ŃĆé

ÕżŹÕÉłµ©Īµ©Īµ×ČńÜäķĆēńö©ŃĆé

ÕżŹÕÉłµ©ĪÕĘźõĮ£ķā©ÕłåķøČõ╗ČńÜäµØɵ¢ÖķĆēńö©ŃĆé

ÕżŹÕÉłµ©Īń╗ōµ×äÕłåń▒╗

õŠØÕżŹÕÉłÕĘźÕ║ÅµĆ¦Ķ┤©ÕłåõĖ║’╝Ü

Õå▓ĶŻüń▒╗ÕżŹÕÉłµ©Ī’╝ÜÕ”éĶÉĮµ¢ÖÕå▓ÕżŹÕÉłµ©ĪŃĆé

µłÉÕĮóń▒╗ÕżŹÕÉłµ©Ī’╝ÜÕ”éÕżŹÕÉłµīżÕÄŗµ©ĪŃĆé

Õå▓ĶŻüõĖĵłÉÕĮóÕżŹÕÉłµ©Ī’╝ÜÕ”éĶÉĮµ¢ÖµŗēµĘ▒ÕżŹÕÉłµ©ĪŃĆé

õŠØÕģČń╗ōµ×äÕĮóÕ╝ÅÕłåõĖ║’╝Ü

ķĪ║ĶŻģÕżŹÕÉłµ©Ī’╝ÜÕć╣µ©ĪĶŻģńĮ«Õ£©õĖŗµ©ĪõĖŁńÜäÕżŹÕÉłµ©ĪŃĆé

ÕĆÆĶŻģÕżŹÕÉłµ©Ī’╝ÜÕć╣µ©ĪĶŻģńĮ«Õ£©õĖŖµ©ĪõĖŁńÜäÕżŹÕÉłµ©ĪŃĆé

ÕżŹÕÉłµ©Īń╗ōµ×äÕ»╣µ»ö

ÕĆÆĶŻģÕżŹÕÉłµ©Ī ķĪ║ĶŻģÕżŹÕÉłµ©Ī

µ╝ŵ¢Ö’╝Üõ╗ÄõĖŗµ©Īµ╝ŵ¢ÖÕŁöÕć║ Õø×Õł░µ©ĪÕģĘÕĘźõĮ£ķØó

Õć║õ╗Č’╝Üõ╗ÄõĖŖµ©ĪÕć║ õ╗ÄõĖŗµ©ĪÕć║

µōŹõĮ£’╝ÜÕ«ēÕģ©µ¢╣õŠ┐ µōŹõĮ£õĖŹÕł®

ÕĘźõ╗Č’╝ÜÕ╣│µĢ┤Õ║”ĶŠāÕĘ« Õ╣│µĢ┤Õ║”ĶŠāÕźĮ

ÕÅŚÕŖø’╝ÜÕÅŚÕŖøÕĘ«’╝īÕ╝║Õ║”õĖŹÕźĮ ÕÅŚÕŖøÕźĮ

ńŻ©µŹ¤’╝ÜńøĖÕ»╣ĶŠāÕ░Å ńøĖÕ»╣ĶŠāÕż¦

ÕĘźõĮ£ķØó’╝ܵśōµĖģńÉå õĖŹµśōµĖģńÉå

ķĆÜĶ┐ćõ╗źõĖŖÕ»╣µ»ö’╝īÕÅ»Ķ¦üÕ«āõ╗¼ńÜäķĆéńö©ĶīāÕø┤õĖ║’╝Ü

1.ÕĆÆĶŻģÕżŹÕÉłµ©ĪķĆéńö©õ║ÄÕå▓õ╗ČÕ╣│µĢ┤Õ║”Ķ”üµ▒éõĖŹķ½ś’╝īÕćĖÕć╣µ©ĪÕ╝║Õ║”ĶČ│Õż¤ńÜäÕå▓ĶŻü’╝ø

2.ķĪ║ĶŻģÕżŹÕÉłµ©ĪķĆéńö©õ║ÄĶ¢äµØÉÕå▓õ╗ȵł¢Õå▓õ╗ČÕ╣│µĢ┤Õ║”Ķ”üµ▒éķ½ś’╝īÕćĖÕć╣µ©ĪÕ╝║Õ║”õĖŹĶČ│µł¢µś»µŚĀÕå▓ÕŁöÕ║¤µ¢Ö ńÜäÕżŹÕÉłµ©ĪÕå▓ĶŻüŃĆé

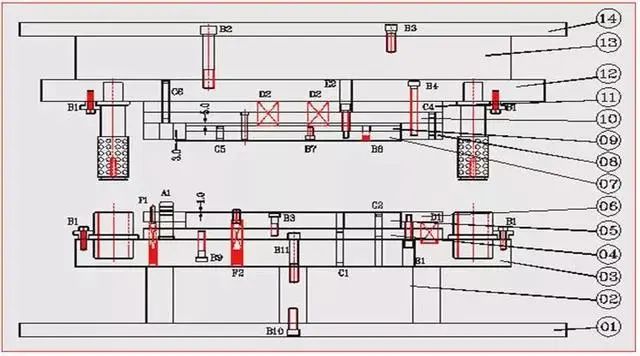

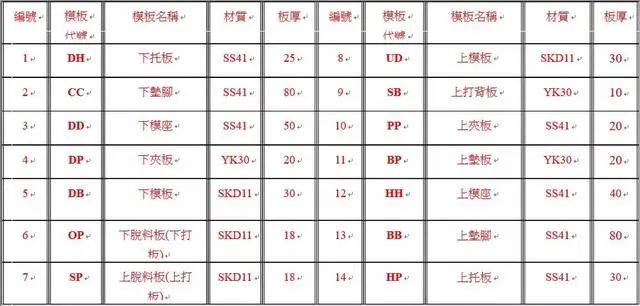

ÕģĖÕ×ŗÕżŹÕÉłµ©Īń╗ōµ×ä

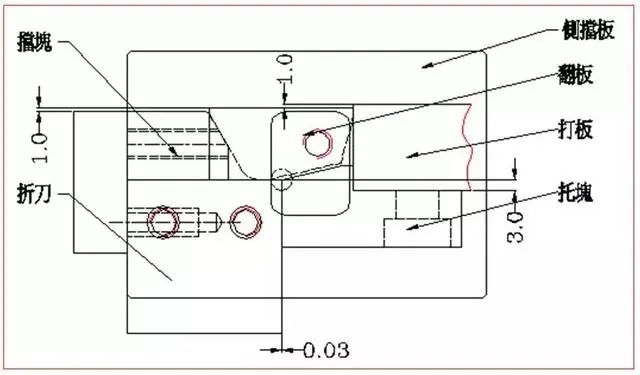

õĖŖÕøŠµēĆńż║ÕżŹÕÉłµ©ĪõĖ║Õģ¼ÕÅĖõĖŁµ£ĆõĖ║ÕĖĖńö©ńÜäÕå▓ÕŁöŃĆüĶÉĮµ¢ÖÕĘźÕ║ÅÕżŹÕÉłńÜäÕĆÆĶŻģÕżŹÕÉłµ©ĪŃĆéÕøĀõĖ║µ£ēÕå▓ÕŁöÕĮóµłÉńÜäÕ║¤µ¢Ö’╝īµĀ╣µŹ«ÕēŹķØóńÜäÕ»╣µ»öÕÆīÕģČķĆéńö©ĶīāÕø┤’╝īµłæõ╗¼ķććńö©õ║åÕĆÆĶŻģÕżŹÕÉłµ©ĪńÜäµ¢╣Õ╝ÅŃĆé

õĖŗĶĪ©µēĆńż║õĖ║ÕøŠńż║µ©ĪÕģĘÕ£©Ķ«ŠĶ«ĪµŚČµēĆńö©ńÜäÕÉ䵩ĪµØ┐ńÜäń╝¢ÕÅĘ’╝īµØÉĶ┤©’╝īµØ┐ÕÄÜõ╗źÕÅŖńāŁÕżäńÉåŃĆé

ÕżŹÕÉłµ©Īń╗ōµ×äĶ«ŠĶ«ĪķćŹńé╣’╝Ü

ńö▒õ║ÄÕģ¼ÕÅĖÕĖĖńö©ńÜäÕżŹÕÉłµ©ĪÕØćõĖ║ÕĆÆĶŻģÕżŹÕÉłµ©Ī’╝īÕøĀµŁżõ╗źõĖŗµēĆĶ░łÕł░ńÜäĶ«ŠĶ«ĪķćŹńé╣ÕÅŖµ│©µäÅõ║ŗķĪ╣ÕØćķĆéńö©õ║ÄÕĆÆĶŻģÕżŹÕÉłµ©Ī’╝øÕ»╣õ║ÄķĪ║ĶŻģÕżŹÕÉłµ©Ī’╝īÕÅ»õŠØÕ«×ķÖģµāģÕåĄõĮ£ńøĖÕ║öÕÅśµø┤ŃĆé

õĖ║õ║åÕćÅÕ░浩ĪÕģĘńÜäÕŖĀÕĘźĶ┤╣ńö©ÕÆīµØɵ¢ÖĶ┤╣ńö©’╝īÕżŹÕÉłµ©ĪÕģ¼µ»Źµ©ĪõĖĵ»Źµ©ĪµØ┐’╝łÕŹ│ÕćĖÕć╣µ©ĪõĖÄÕć╣µ©Ī’╝ēõĖ║Õģ▒õ║½õ╗Č,ÕģČÕģ▒õ║½õ╗ČńÜäµē╣µ│©õĖ║: UD SHARED WITH DB, GAP 0.07 BASED ON UD(UDµØ┐õĖÄDBµØ┐Õģ▒õ║½,õ┐ØĶ»üÕå▓ĶŻüķŚ┤ķÜÖ0.07,õ╗źUDµØ┐õĖ║Õćå).

ÕżŹÕÉłµ©ĪńÜäÕåģŃĆüÕż¢µēōµØ┐õĖ║Õģ▒õ║½õ╗Č, ÕģČÕģ▒õ║½õ╗ČńÜäµē╣µ│©õĖ║:SP SHARED WITH OP, BASED ON SP C-0.03 (SPµØ┐ÕÆīOPµØ┐Õģ▒õ║½,Õ░║Õ»ĖĶ”üµ▒é: SPµØ┐Õćå, SPµØ┐µöŠķŚ┤ķÜÖ-0.03)

õĖŖķØóµēĆńż║õ╗ģõĖ║õĖĆÕ«×õŠŗ’╝īÕå▓ĶŻüķŚ┤ķÜÖ0.07Õ£©ÕģĘõĮōńÜ䵩ĪÕģĘõĖŁÕøĀµ¢ÖÕÄÜ,µØÉĶ┤©õĖŹÕÉīĶĆīõĖŹõĖƵĀĘŃĆéÕÅ”Õż¢’╝īńö▒õ║Äń║┐Õē▓õĖØńÜäńø┤ÕŠäÕŖĀõĖŖµöŠńöĄķŚ┤ķÜÖÕŠĆÕŠĆÕż¦õ║ĵŁżÕå▓ĶŻüķŚ┤ķÜÖ’╝īµĢģń║┐Õē▓µ©ĪµØ┐µŚČĶ”üÕē▓µ¢£Õ║”’╝īõĖöÕ║öńö╗Õć║ń║┐Õē▓µ¢£Õ║”ńż║µäÅÕøŠŃĆé

ÕżŹÕÉłµ©ĪńÜäÕåģŃĆüÕż¢µēōµØ┐Õģ▒õ║½µŚČ’╝īõĖŹńö©Õē▓µ¢£Õ║” ŃĆé

ÕćĖÕć╣µ©ĪõĖŖńÜäµ£ĆÕ░ÅÕ«×ÕŻüÕÄÜÕ║”’╝ÜÕ»╣õ║Äķ╗æĶē▓ķćæÕ▒×’╝īµ£ĆÕ░ÅÕŻüÕÄÜõĖ║µ¢ÖÕÄÜńÜä2.5ÕĆŹ’╝īõĮåõĖŹÕ║öÕ░Åõ║Ä1.8MM’╝ø

ÕćĖÕć╣µ©ĪõĖŖńÜäµ£ĆÕ░ÅÕ«×ÕŻüÕÄÜÕ║”’╝ÜÕ»╣õ║ĵ£ēĶē▓ķćæÕ▒×’╝īµ£ĆÕ░ÅÕŻüÕÄÜõĖ║µ¢ÖÕÄÜńÜä2.0ÕĆŹ’╝īõĮåõĖŹÕ║öÕ░Åõ║Ä1.4MMŃĆé

õĖĆĶł¼ķććńö©µ┤╗ÕŖ©Õ«ÜõĮŹķöĆµØźÕ«ÜõĮŹŃĆéÕ«ÜõĮŹķöĆõĖĆĶł¼ķććńö©LAÕ×ŗ╬”6µĄ«ÕŹćķöĆ,õĖŗķØóńö©╬”10ńÜäķ╗äĶē▓Õ╝╣ń░¦,M12ńÜ䵣óõ╗śĶ×║õĖØŃĆé

Õ”éµ×£ÕżŹÕÉłµ©ĪõĖŗµ¢ÖõĖŹÕ£©ń¼¼õĖĆÕĘźµŁź’╝īĶ┐śÕ║öĶĆāĶÖæķććńö©ÕåģÕ«ÜõĮŹõ╗źõ┐ØĶ»üõĖŗµ¢Öń▓ŠÕ║”’╝īÕż¢ÕĮóńö©ÕĘ▓ÕłćÕćåńÜäĶŠ╣Õ«ÜõĮŹŃĆé

ÕżŹÕÉłµ©Īµ©ĪµØ┐µØ┐ÕÄÜńÜäķĆēÕÅ¢Ķ”üµ│©µäÅķģŹÕÉłµĀćÕćåÕå▓ÕŁÉńÜäķĢ┐Õ║”ŃĆé

Õ”éµ×£Õ£©ÕżŹÕÉłµ©ĪõĖŁµ£ēµŖĮÕćĖ’╝īÕŹŖÕē¬ńŁēµłÉÕĮóÕĘźĶē║µ£ēĶ»Ø’╝īĶ”üµ│©µäÅĶ«Īń«ŚÕå▓ÕŁÉńÜäķĢ┐Õ║”ŃĆé

Õ”éµ×£Õ£©õĖŖµēōµØ┐õĖŖĶŻģµ£ēÕÄŗÕŹ░’╝īÕÄŗńŁē Õå▓ÕŁÉńÜäĶ»Ø’╝īµ©ĪÕģĘĶ”üµ▒éķŚŁµŁ╗ŃĆé

ÕĆÆĶŻģÕżŹÕÉłµ©ĪńÜäõĖŖµ©ĪµØ┐ÕøøÕæ©ÕÅŖĶ¢äÕ╝▒ńÄ»ĶŖéÕ║öĶĆāĶÖæÕżÜńö©ÕćĀõĖ¬Õø║Õ«ÜķöĆµØźĶĪźÕ╝║’╝īõ╗źķü┐ÕģŹÕå▓ĶŻüõĖŁµ©ĪµØ┐ÕÅśÕĮóµł¢Õ╝ĆĶŻéŃĆé

Õ”éµ×£õĖŗµ©ĪµØ┐õĖŖµ£ēķĢ┐µØĪÕĮóńÜäÕå▓ÕŁöµł¢ĶĆģÕ╝║Õ║”õĖŹÕźĮµŚČ’╝īõ╣¤Õ║öĶĆāĶÖæńö©ķöĆķÆēĶĪźÕ╝║ŃĆé

Õ”éµ×£õĖŖõĖŗµ©ĪÕłāÕÅŻķā©õĮŹµ£ēÕ╝║Õ║”ķÜŠõ╗źõ┐ØĶ»üńÜäÕ£░µ¢╣µŚČ’╝īÕ║öĶĆāĶÖæÕüÜÕģźÕŁÉŃĆé

ÕżŹÕÉłµ©ĪõĖŗµ©ĪÕ║¦õĖÄõĖŗÕż╣µØ┐õ╣ŗķŚ┤ńÜäĶ×║õĖØĶ”üÕĆÆĶŻģ,õ╗źµ¢╣õŠ┐µŗ嵩ĪŃĆé

õĖŖµ©ĪÕ║¦õĖÄõĖŖÕż╣µØ┐õ╣ŗķŚ┤ńÜäÕø║Õ«ÜķöĆÕ║öÕ╝ĆÕ£©õĖŖµ©ĪµØ┐ńÜäÕ»╝µ¤▒ÕŁöÕżä’╝īõ╗źÕćÅÕ░æÕø║Õ«ÜķöĆķĆāÕŁöńÜäÕŖĀÕĘźÕ╣ȵ¢╣õŠ┐µŗåĶŻģŃĆé

Õ£©ķĆēµŗ®õĖŖµ©ĪńŁēķ½śÕźŚńŁÆµŚČ’╝īõĖĆĶł¼õ╗źõĖŖµ©ĪÕ╝╣ń░¦õĖŹķóäÕÄŗõĖ║ÕÄ¤ÕłÖŃĆé

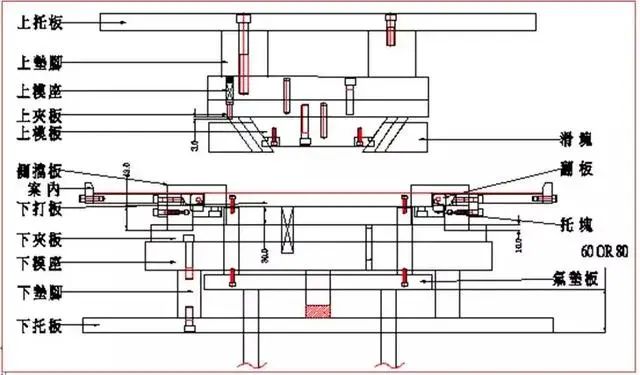

µłÉÕĮóµ©Īń╗ōµ×äÕ«Üõ╣ē

µłÉÕĮ󵜻µīćńö©ÕÉäń¦ŹÕ▒Ćķā©ÕÅśÕĮóńÜäµ¢╣Õ╝ÅµØźµö╣ÕÅśÕĘźõ╗ȵł¢µ»øÕØ»ÕĮóńŖČńÜäÕÉäń¦ŹÕŖĀÕĘźµ¢╣µ│ĢŃĆé

µłÉÕĮóÕĘźĶē║Õīģµŗ¼µŗēÕ╗ČŃĆüĶāĆÕĮóŃĆüĶĄĘõ╝ŵłÉÕĮóŃĆüń┐╗ĶŠ╣ń┐╗ÕŁöŃĆüń╝®ÕÅŻŃĆüµŚŗÕÄŗŃĆüµīżÕÄŗŃĆüµĀĪÕ╣│ńŁēÕĘźĶē║ŃĆé

õĖōńö©õ╗źõĖŖÕĘźĶē║µłÉÕĮóńÜ䵩ĪÕģĘÕłÖń¦░õ╣ŗõĖ║µłÉÕĮóµ©ĪŃĆé

õĮåķ£Ćńē╣Õł½Ķ»┤µśÄńÜ䵜»’╝īµłæõ╗¼Ķ┐ÖķćīńÜ䵳ÉÕĮóµ©ĪµīćńÜ䵜»ńö©õ║ÄÕ╝»µø▓ńÜäµŖśÕ╝»µ©ĪŃĆé

µłÉÕĮóµ©Īń╗ōµ×äÕłåń▒╗

õŠØÕģČń╗ōµ×äÕĮóÕ╝ÅÕłåõĖ║’╝Ü

VµŖśµ©Ī

ń┐╗µØ┐µ©Ī

õŠ¦µÄ©µ©Ī

NµŖśµ©Ī

µĀćÕćåń╗ōµ×äµŖśÕ╝»µ©Ī’╝łõ╗źµŁżń¦Źµ£ĆõĖ║ÕżÜĶ¦ü’╝ē

µłÉÕĮóµ©Īń╗ōµ×äµĀćÕćåń╗ōµ×ä

Õ╝Ƶ©ĪńŖȵĆü

µłÉÕĮóµ©Īń╗ōµ×äµĀćÕćåń╗ōµ×äŌĆöķŚŁµ©ĪńŖȵĆü

ķŚŁµ©ĪńŖȵĆü

õ╗źõĖŖµ©ĪÕģĘń╗ōµ×äõĖ║Õģ¼ÕÅĖµ£ĆÕĖĖńö©ńÜäµŖśÕ╝»µ©ĪÕģĘń╗ōµ×ä’╝īÕ«āÕĘ▓Ķó½Ķ«żÕ«ÜõĖ║µĀćÕćåÕ╝»µø▓µ©ĪÕģĘń╗ōµ×äŃĆéĶ┐Öń¦Źń╗ōµ×äõĖŖµ©ĪķĆÜÕĖĖńö©µŖśÕłĆ’╝łµ£ēµŚČńö©µ╗æÕØŚõ╗Żµø┐µŖśÕłĆ’╝ēÕŖĀõĖŁķŚ┤µØ┐’╝īõĖŗµ©Īńö©µ╗ÜĶĮ«µŖśÕłĆÕŖĀõĖŗµēōµØ┐ńÜäµ¢╣Õ╝ÅŃĆé

õ╗źõĖŗõĖ║õĖŖÕøŠµ©ĪÕģĘÕ£©õĖŁµēĆķććńö©ńÜ䵩ĪµØ┐ÕÄÜÕ║”’╝Ü

µłÉÕĮóµ©Īń╗ōµ×äÕ▒Ćķā©ń╗ōµ×ä

õĖŖµ©ĪĶä▒µ¢Ö

õĖŖµ©Īķććńö©ķĪȵ¢ÖķöĆĶä▒µ¢Ö,ķŚŁµ©ĪµŚČ,ķĪȵ¢ÖķöĆĶó½ÕÄŗÕģźõĖŖµ©ĪµØ┐Õåģ;Õ╝Ƶ©ĪµŚČ,ķĪȵ¢ÖķöĆĶó½Õ╝╣ń░¦ķĪČÕć║õĖŖµ©ĪķØó,Õ░åÕīģÕ£©õĖŖµ©ĪµØ┐õĖŖńÜäÕĘźõ╗ČķĪČĶÉĮŃĆé

õĖŖµ©Īķććńö©µ╗æÕØŚĶä▒µ¢Ö,ķŚŁµ©ĪµŚČ,µ╗æÕØŚĶó½ÕÄŗÕø×Õł░µŖśÕ╝»ńÜäõĮŹńĮ«;Õ╝Ƶ©ĪµŚČ,µ╗æÕØŚÕ£©Ķć¬ķćŹÕÆīķĪȵ¢ÖķöĆõĮ£ńö©õĖŗõĖŗĶĪī, ÕĘźõ╗Čõ╗ĵ╗æÕØŚõĖŖµØŠĶÉĮŃĆé

µŖśÕłĆÕ▒Ćķā©

µŖśÕłĆ(õĖŗµ©Ī)ķććńö©ķĢČÕĄīÕć╣µ©Īń╗ōµ×ä,ÕŹ│Õ£©õĖŗÕż╣µØ┐ÕŖĀÕĘźµŖśÕłĆµ¦Į,µ¦ĮńÜäõĮŹńĮ«Ķ”üÕćå,Õ░åµŖśÕłĆķĢČÕģźÕÉÄ,µŁŻķØóńö©Ķ×║õĖØÕø║Õ«ÜÕ£©õĖŗÕż╣µØ┐õĖŖŃĆé

õĖ║õ║åÕćÅÕ░ŵŖśÕ╝»Ķ┐ćń©ŗõĖŁńÜäµæ®µō”’╝īµłæõ╗¼ķććńö©õ║åÕ£©µŖśÕłĆõĖŖĶŻģÕģźµ╗ÜńÜäõĮ£µ│ĢŃĆé

õĖŗµ©ĪĶä▒µ¢Ö

õĖŗµ©Īķććńö©ÕåģµēōµØ┐Ķä▒µ¢Ö,µ│©µäÅõĖŗµēōµØ┐õĖŖĶĪ©ķØóÕ║öķ½śÕć║µŖśÕłĆõĖŖµ©ĪķØó1~3MMõĮ£õĖ║ķóäÕÄŗķćÅ,õ╣¤Õ░▒µś»Ķ»┤Õ£©ÕÉłµ©ĪĶ┐ćń©ŗõĖŁµŖśÕłĆĶ┐śµ▓Īµ£ēµŖśÕ╝»ÕēŹõĖŗµ©ĪÕ╝╣ń░¦ÕĘ▓Ķó½ÕÄŗń╝®õ║å1~3MM,µØɵ¢ÖÕÄŗń┤¦ÕÉÄÕåŹÕ╝ĆÕ¦ŗµŖśÕ╝»ŃĆé

õĖ║õ║åÕó×Õż¦ÕÄŗµ¢ÖĶä▒µ¢ÖÕŖø’╝īõĖŗµ©ĪÕÅ»õ╗źńö©Õ╝╣ń░¦ń«▒µł¢µś»µ░öÕ×½ń╗ōµ×äŃĆé

ÕåģÕ«ÜõĮŹ

õĖŗµ©Īµ£ēÕåģķÆ®ÕŁöÕ«ÜõĮŹµŚČ,õĖŗķØóńö©Õ╝╣ń░¦Õ░åÕ«ÜõĮŹķöĆķĪČõĮÅŃĆé

Õ«ÜõĮŹķöĆĶ”üÕ£©õĖŖµ©ĪµØ┐Õ╝Ćķü┐õĮŹÕŁöŃĆé

õĖŗµēōµØ┐µ£ēÕ«ÜõĮŹķöƵł¢Õ«ÜõĮŹÕŁöµØźÕ«ÜõĮŹµŚČ,Õ┐ģķĪ╗Õ£©õĖŗµēōµØ┐õĖŖÕ«ēÕåģÕ»╝µ¤▒Õ»╝ÕÉæŃĆé

µłÉÕĮóµ©Īń╗ōµ×äÕģČÕ«āń╗ōµ×ä

µ░öÕ×½ń╗ōµ×ä

µ░öÕ×½ń╗ōµ×䵜»ķØĀµ£║Õ║ŖńÜäµ░öÕÄŗĶŻģńĮ«ķĆÜĶ┐ćµ░öÕ×½µØ┐µØźõ╝ĀķĆÆÕŖøķćÅń╗ÖµēōµØ┐,µŁżń¦Źń╗ōµ×äõĖĆĶł¼Õ£©õ║¦ÕōüµłÉÕ×ŗķ£ĆĶŠāÕż¦ńÜäÕÄŗµ¢ÖÕŖøµŚČķććńö©ŃĆé

Õ”éµ×£µ©ĪÕģĘńÜäõĖŗµ©ĪĶĪīń©ŗĶŠāÕż¦µŚČ’╝īõ╣¤Õ║öĶĆāĶÖæńö©µ░öÕ×½ń╗ōµ×äŃĆé

Õ£©õ╗źõĖŖń╗ōµ×äÕøŠõĖŁ’╝īķÖżõ║åµ░öÕ×½µØ┐ÕÄÜÕ║”Õż¢’╝īÕģČÕ«āµØ┐ńÜäÕÄÜÕ║”Õ░║Õ»ĖõĖĵĀćÕć嵩ĪÕģĘõĖƵĀĘŃĆé

µ░öÕ×½µØ┐ńÜäÕÄÜÕ║”õĖĆĶł¼õĖ║30.0MM,µØÉĶ┤©õĖ║SS41,Õ»╣õ║ĵ░öÕ×½µØ┐õĖŖŃĆüõĖŗķĪȵØåµ░┤Õ╣│µ¢╣ÕÉæĶĘØń”╗ĶŠāĶ┐£µŚČ,µ░öÕ×½µØ┐ńÜäÕÄÜÕ║”ÕÅ»ĶĆāĶÖæńö©40.0MMÕÄÜŃĆé

ń®┐Ķ┐ćµ░öÕ×½µØ┐ńÜäõĖŗÕ×½ĶäÜÕ║öµĀ╣µŹ«µ░öÕ×½µØ┐ńÜäĶĪīń©ŗķōŻµĘ▒µÄēõĖĆÕ«ÜńÜäķ½śÕ║”,õ╗źķü┐ÕģŹķŚŁµ©ĪµŚČõĖŗÕ×½ĶäÜõĖĵ░öÕ×½µØ┐ÕÅæńö¤Õ╣▓µČēĶĆīÕ»╝Ķć┤µ░öÕ×½µØ┐ÕÄŗõĖŹõĖŗÕÄ╗ńÜäńÄ░Ķ▒ĪŃĆé

ÕÉīµŚČµ░öÕ×½µØ┐Õ£©Õ╝Ƶ©ĪµŚČõ║”õĖŹĶ”üõĖÄõĖŖµ©ĪÕ║¦ÕÅæńö¤Õ╣▓µČēŃĆé

µ░öÕ×½ń╗ōµ×äõĖŁńÜäķĪȵØåÕż¦Õ░ÅõĖĆĶł¼õĖ║╬”20.0MM,µØÉĶ┤©õĖ║SKD11,õĖŹńāŁÕżäńÉå’╝īÕłåÕł½Õ£©µ░öÕ×½µØ┐ÕÆīõĖŗµēōµØ┐õĖŁµ▓ēÕż┤µØźÕø║Õ«ÜŃĆé

Õ£©µÄÆķģŹõĖŗÕ×½ĶäܵŚČ’╝īÕ║öµ│©µäÅõĖŹĶ”üõĖĵ£║ÕÅ░ÕÅ░ńøśńÜäµ░öķĪȵØåÕŁöÕ╣▓µČēŃĆé

ń┐╗µØ┐ń╗ōµ×ä

Õ╝Ƶ©ĪńŖȵĆü

ķŚŁµ©ĪńŖȵĆü

ń╗åķā©ń╗ōµ×ä

ÕÅ»õ╗źµłÉÕĮóõĖĆõ║øÕĖĖĶ¦äµ¢╣µ│ĢõĖŹĶāĮµłÉÕĮóńÜäõ║¦Õōüķ£Ćµ▒éŃĆé

µØɵ¢ÖķØóõĖÄń┐╗µØ┐µ╗æÕŖ©µ×üÕ░Å,µłÉÕĮóõ╗źÕÉÄõ║¦ÕōüĶĪ©ķØóµŚĀµŹ¤õ╝żŃĆé

ÕÅ»ÕćÅÕ░æµłÉÕĮóµŖśÕ╝»ķ½śÕ║”ķ½śÕåģRĶŠāÕż¦ńÜäõ║¦ÕōüÕø×Õ╝╣ŃĆé

ń┐╗µØ┐µ©ĪÕÅ»µłÉÕĮóĶ┤¤Ķ¦ÆÕ║”,µŖśÕć║ÕåģĶ¦ÆÕ░Åõ║Ä90┬░ńÜäĶ¦ÆÕ║”ŃĆé

Õł®ńö©ń┐╗µØ┐µØźµŖśÕĮóńÜäµŖśÕ╝»ĶŠ╣ķ½śÕ║”ĶŠāķ½ś,Ķ«ŠĶ«ĪµŚČÕ║öµ│©µäÅõĖŖµ©ĪÕ║¦,õĖŖÕż╣µØ┐,õĖŖµēśµØ┐ńÜäÕ░║Õ»ĖÕż¦Õ░ÅõĖŹĶāĮÕÆīµŖśµłÉÕĮóÕÉÄńÜäõ║¦ÕōüÕÅæńö¤Õ╣▓µČēŃĆé

ń┐╗µØ┐µ©ĪÕĖĖńö©ńÜäÕå▓ÕÄŗĶ«ŠÕżćõĖ║µ▓╣ÕÄŗµ£║’╝øÕ”éńö©µÖ«ķĆÜÕå▓Õ║ŖÕÅ»ĶāĮõ╝ÜÕøĀµŖśÕ╝»ķƤÕ║”Ķ┐ćÕ┐½’╝īõ║¦ÕōüÕÅśÕĮóŃĆé

ń┐╗µØ┐µ©ĪńÜäń┐╗µØ┐õĖŹĶ”üÕłåµ«Ą,õĖŖµ©Īķā©ÕłåÕÅ»Õłåµ«ĄŃĆé

ń┐╗µØ┐µ©ĪńÜäµēōµØ┐ĶĪīń©ŗõĖĆĶł¼ÕÅ¢30MM,ńö©µ░öÕ×½ķĪČÕć║ń╗ōµ×äÕŹĖµ¢Ö,µØ┐ÕÄÜÕ║”õĖ║24MMŃĆé

ń┐╗µØ┐µ©ĪńÜäµŖśÕłĆÕ£©õĖÄń┐╗µØ┐ńøĖµÄźĶ¦”ńÜäĶĮ¼Ķ¦ÆÕżäõĖŹÕģüĶ«ĖÕĆÆRĶ¦Æµł¢CĶ¦Æ,õ╗źÕł®õ║Äń┐╗ĶĮ¼ŃĆé

ÕģČÕ«āń╗ōµ×ä

ķÖżõ║åĶ┐Öõ║øń╗ōµ×äÕż¢’╝īµŖśµ©ĪĶ┐śµ£ēõ╗źõĖŗõĖĆõ║øÕĖĖńö©ń╗ōµ×ä’╝Ü

VµŖśµ©ĪÕģĘ

µé¼ĶćéµŖśÕ╝»µ©ĪÕģĘ

µ¢ŁÕĘ«µłÉÕĮóµ©Ī

õŠ¦µÄ©µ©Ī

NµŖśµ©Ī

õ╗ŖÕż®ńÜäµ¢ćń½ĀÕ░▒ÕģłÕłåõ║½Õł░Ķ┐Öķćī’╝īµśÄµŚźń╗¦ń╗Łµø┤µ¢░ŃĆé

┬ĀÕŖĀńŠżµ¢╣Õ╝Å’╝Ü

µē½µÅÅ/Ķ»åÕł½õĖŗµ¢╣õ║īń╗┤ńĀüÕŖĀńŠżµł¢µĘ╗ÕŖĀÕģ¼õ╝ŚÕÅĘÕ░Åń╝¢ÕŠ«õ┐Ī’╝īÕ╣ČķéĆĶ»ĘĶ┐øńŠż

QQõ║żµĄüÕŁ”õ╣ĀńŠż’╝ł1011032507’╝ē

┬ĀPS ’╝ÜÕĘ▓Õ£©ÕŁ”ķÖóÕģČõ╗¢ÕŁ”õ╣ĀńŠżĶĆģĶ»ĘÕŗ┐ķćŹÕżŹµĘ╗ÕŖĀ’╝ü

µē½µÅÅ/Ķ»åÕł½õ║īń╗┤ńĀüÕŖĀÕģźQQńŠż