30页PPT 汽车行业 MES 全景方案:打通生产全链路,实现制造数字化升级

- 2026-02-25 13:12:20

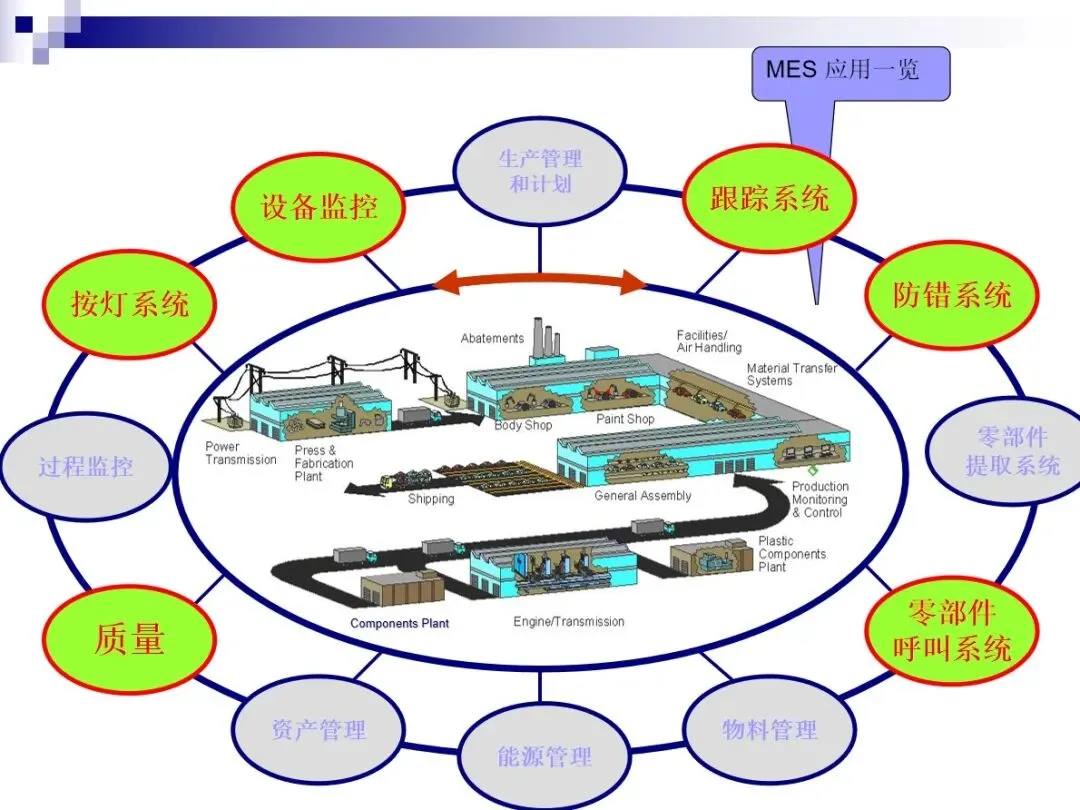

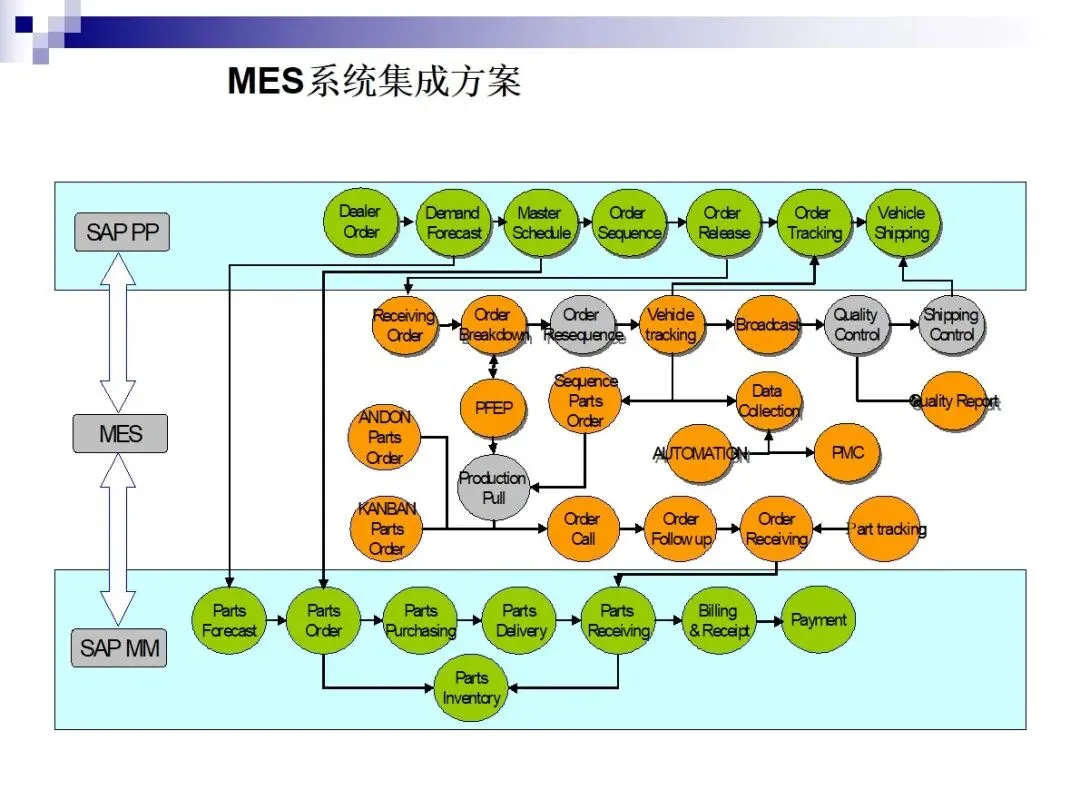

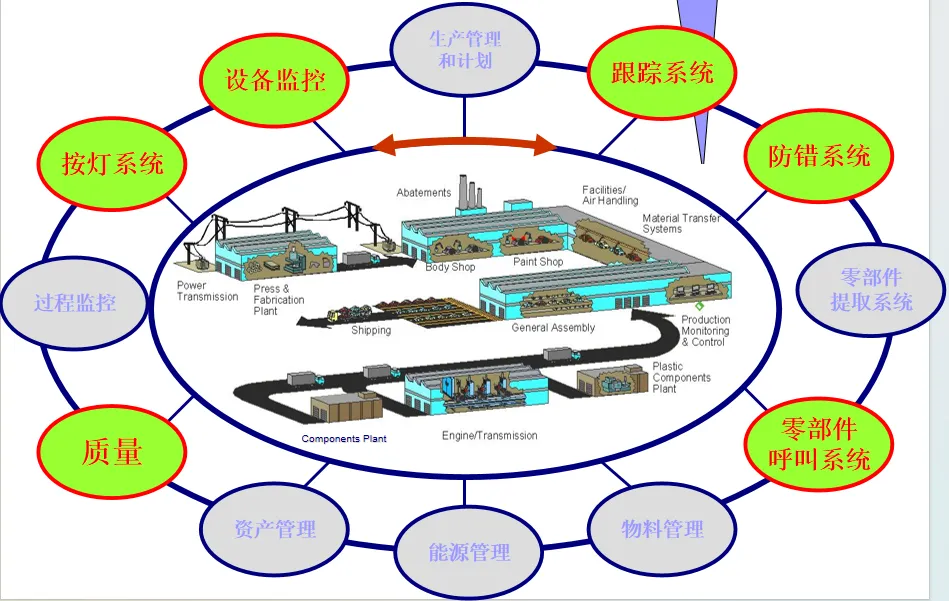

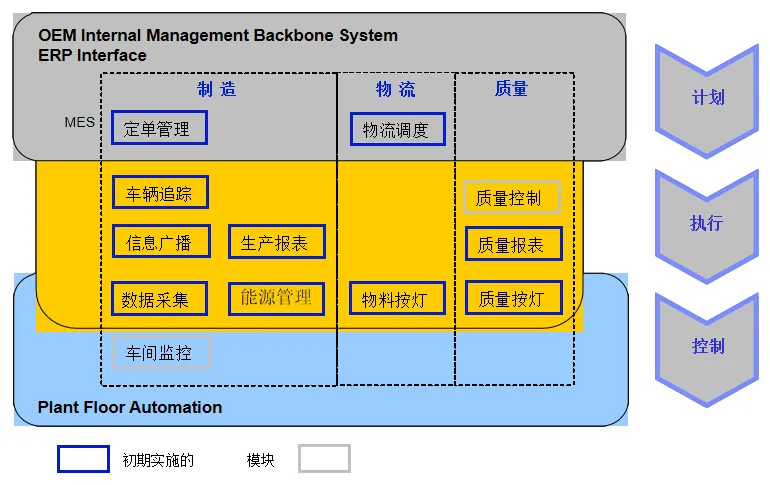

典型汽车工业MES是ERP与车间设备之间的关键节点,覆盖车身制造、涂装制造、总装制造等核心制造工序,以计划执行、材料流动、质量追溯和设备监控为核心,以满足整个制造过程的数字化管理和控制要求,为提高汽车制造的质量和效率提供实践支持。

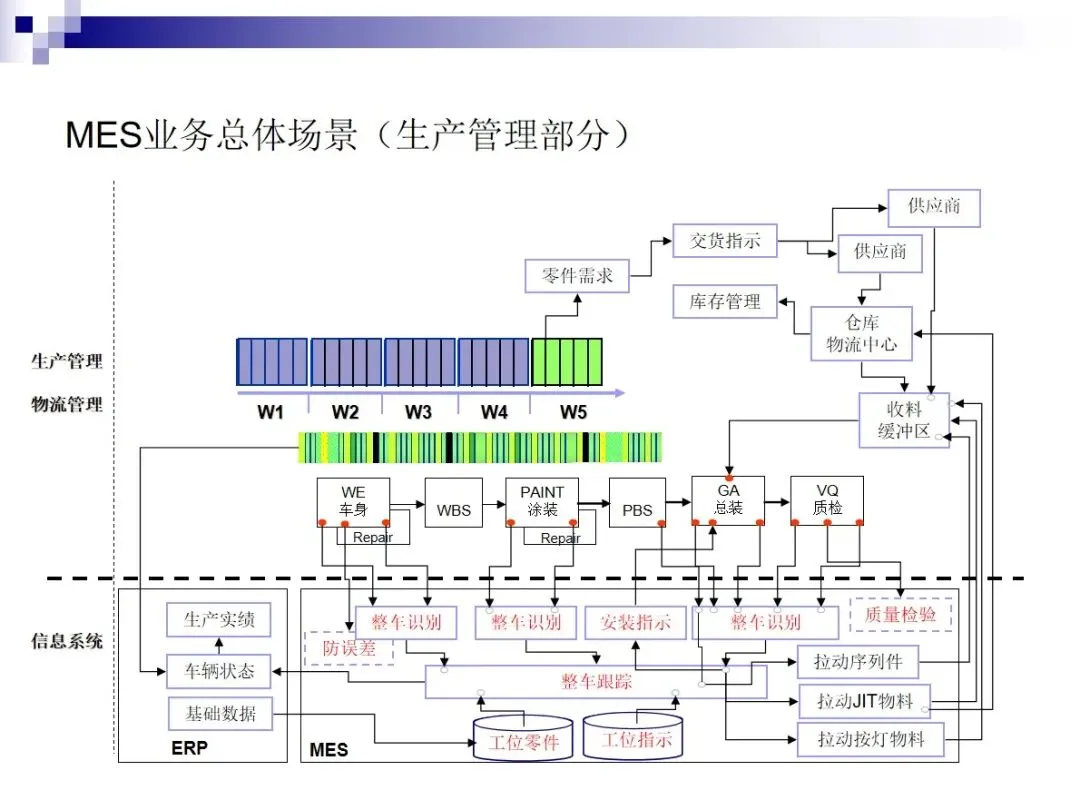

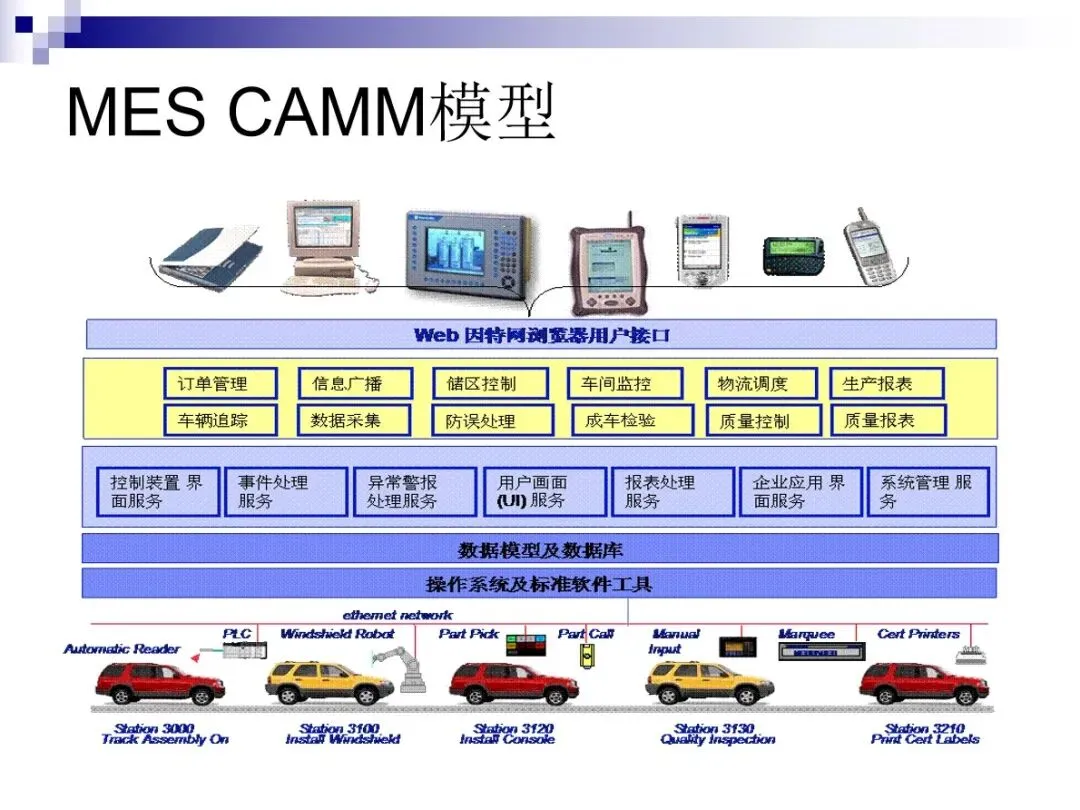

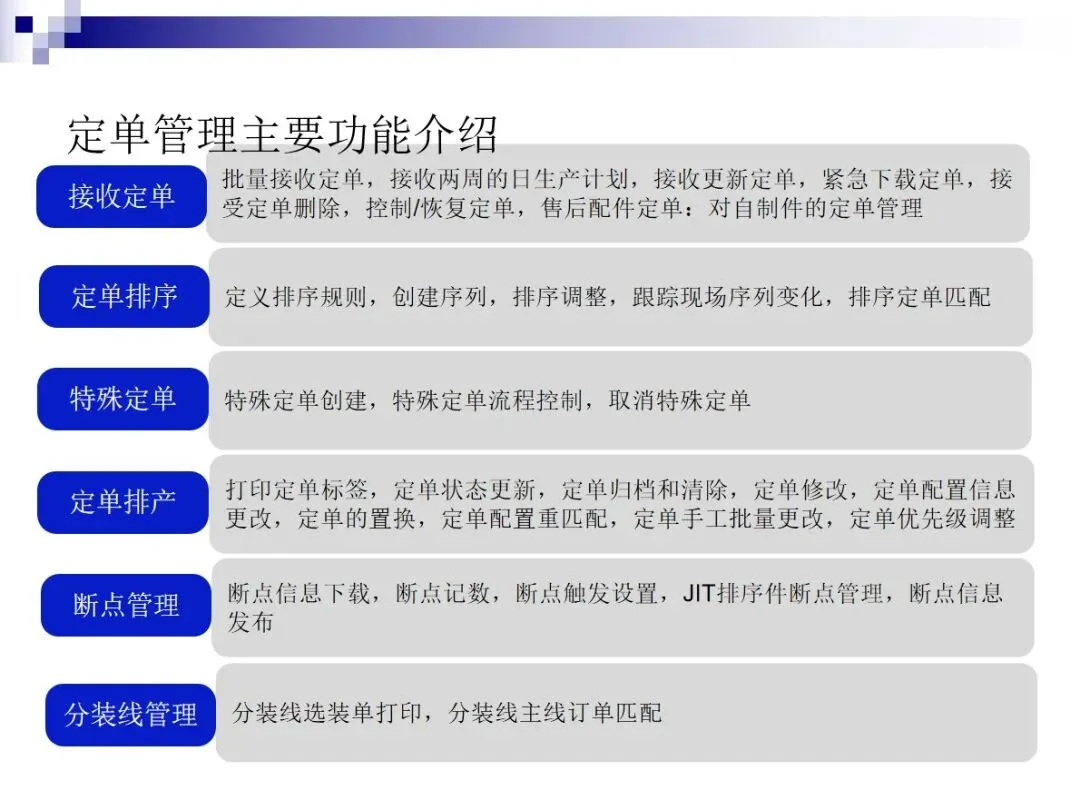

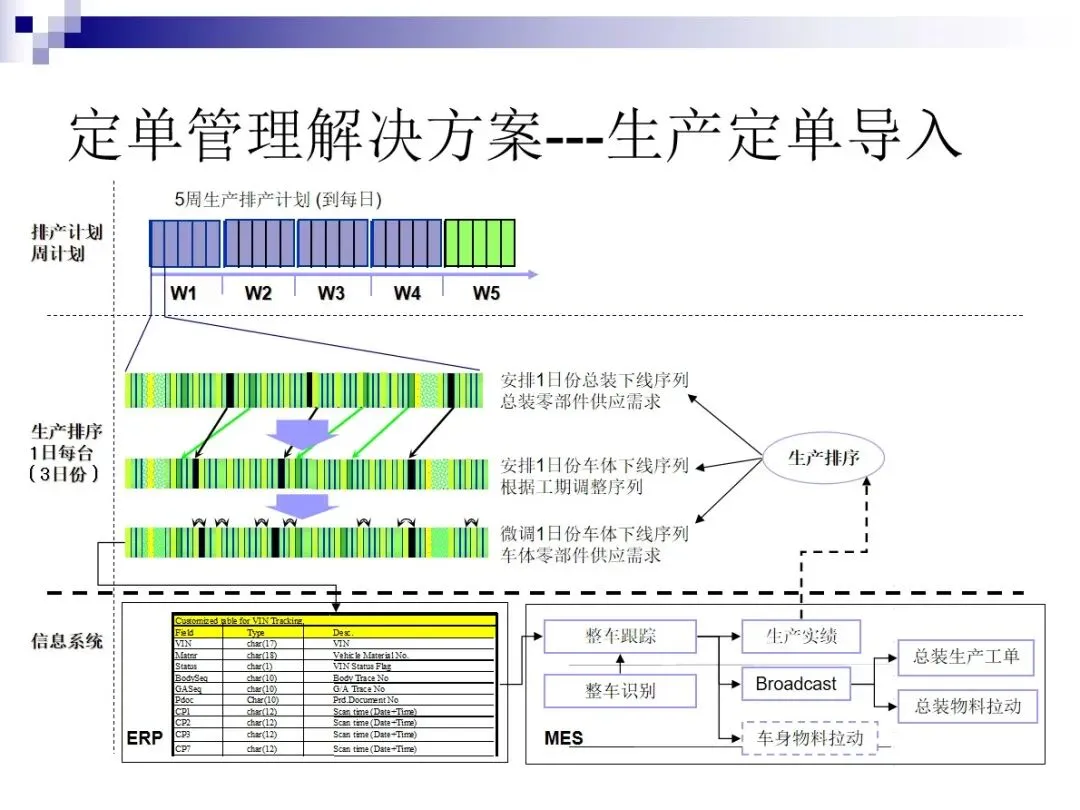

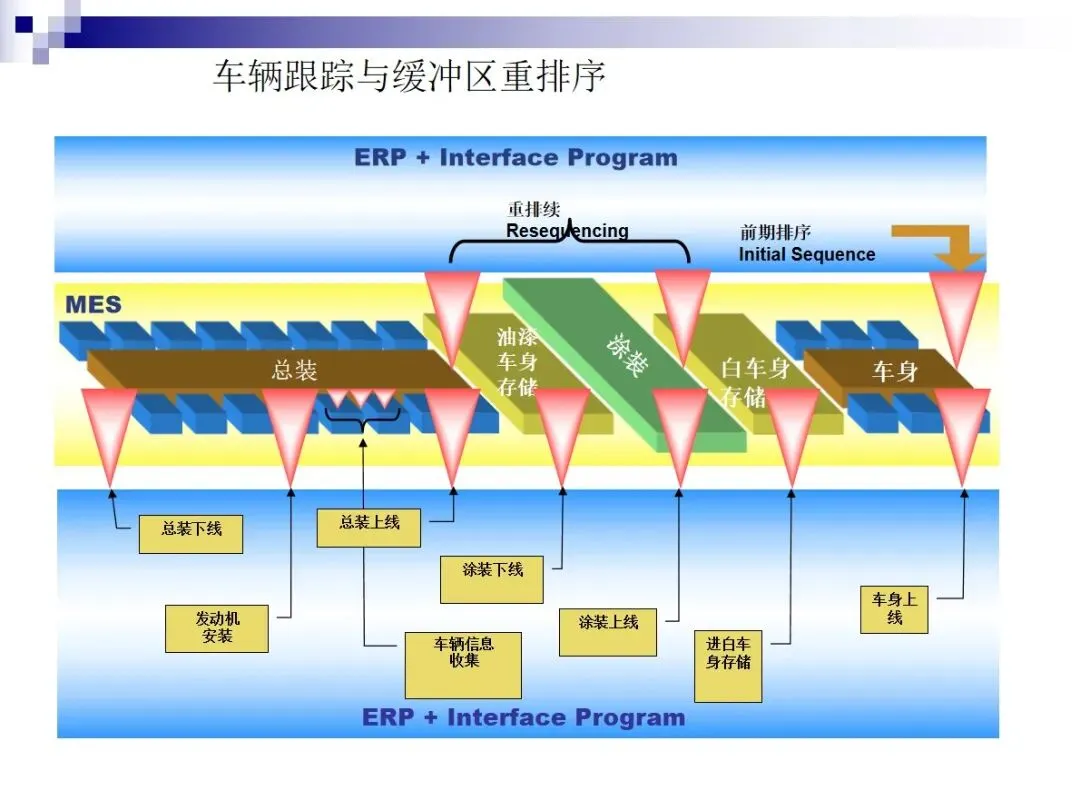

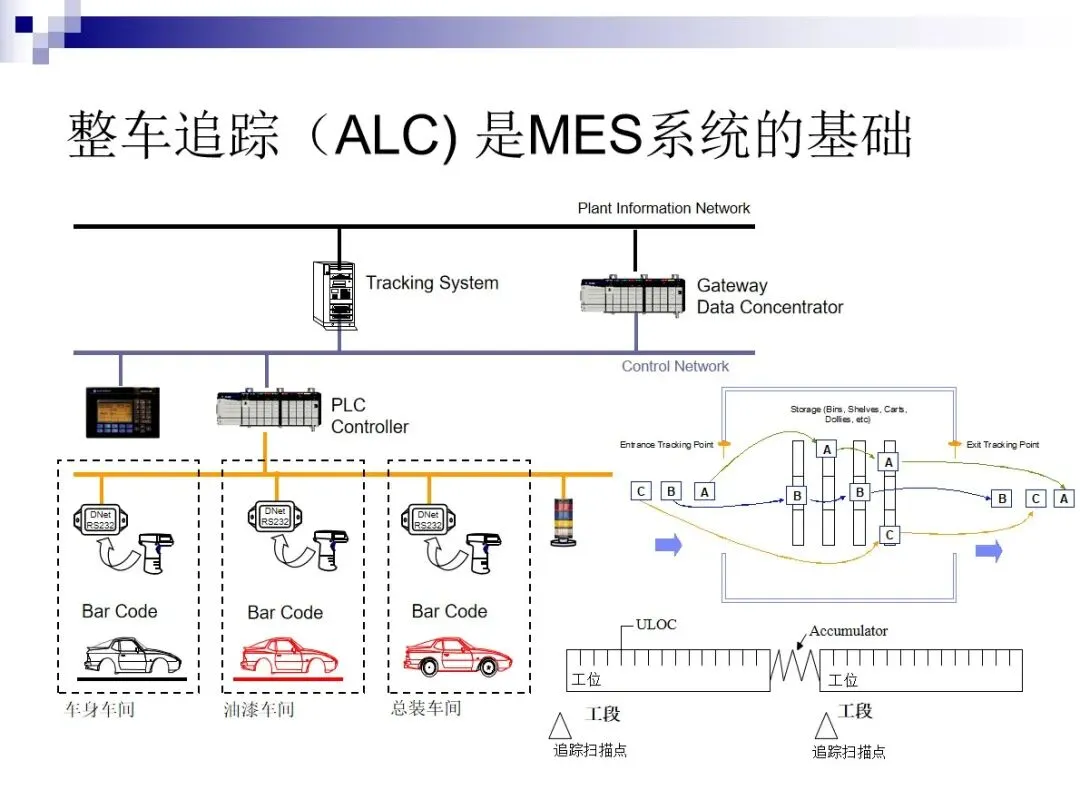

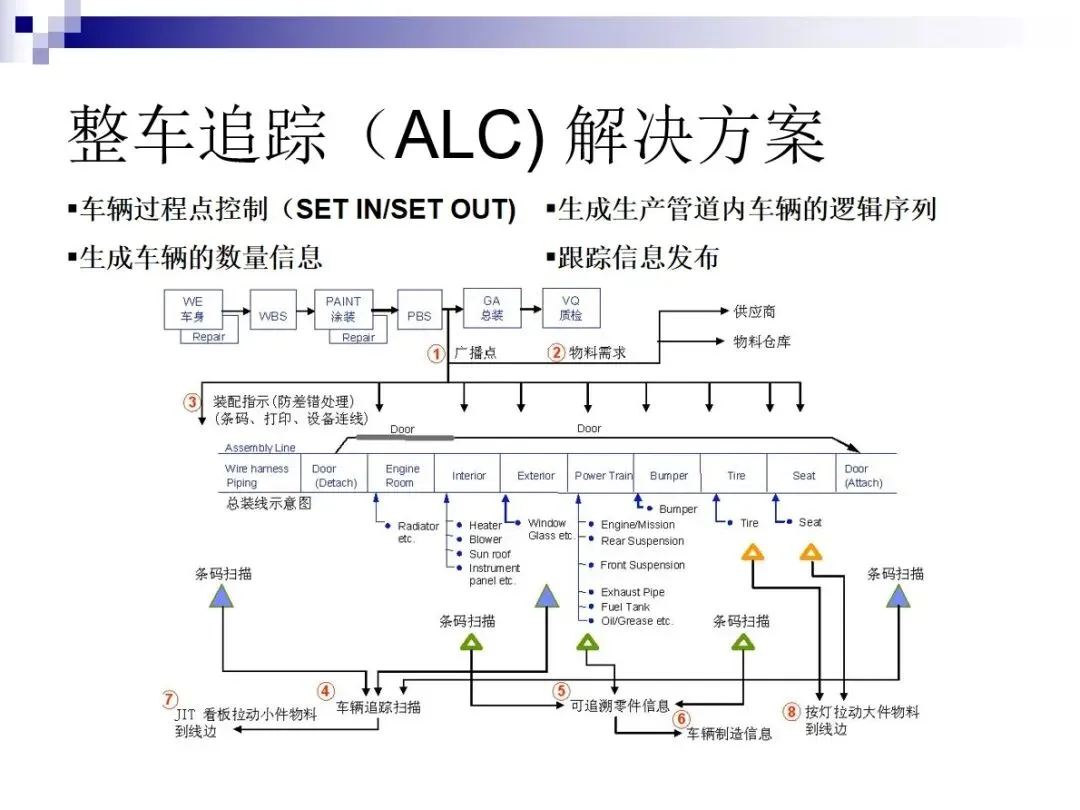

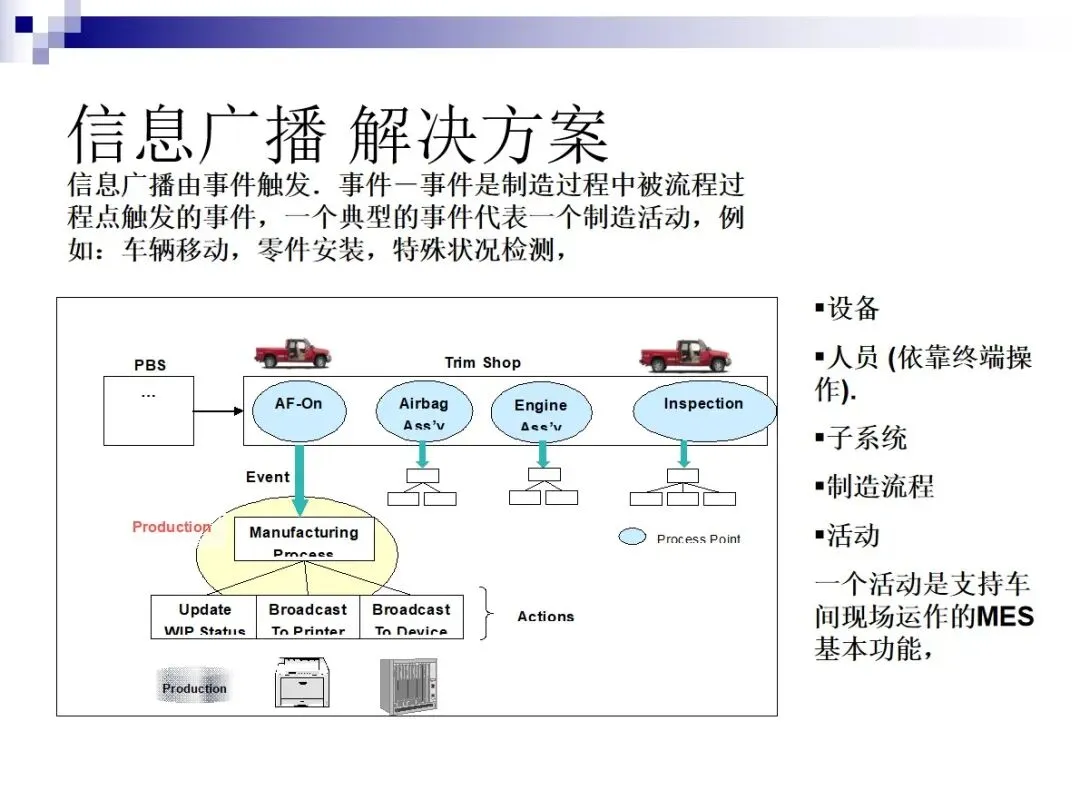

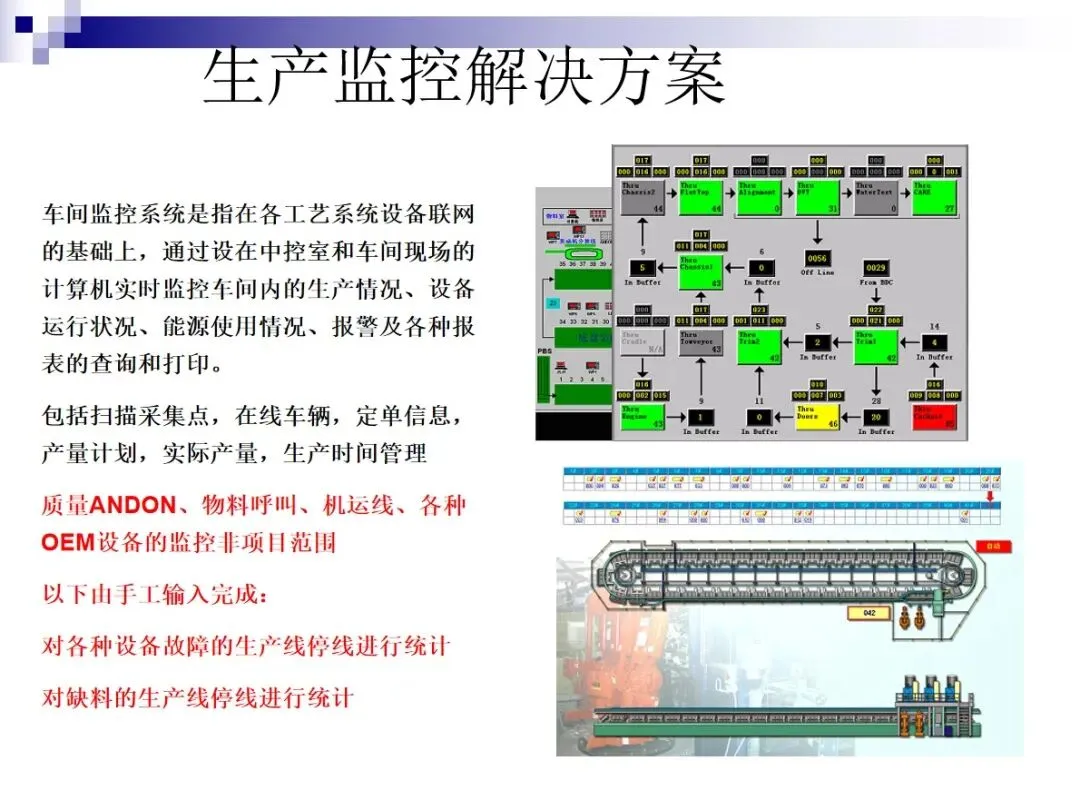

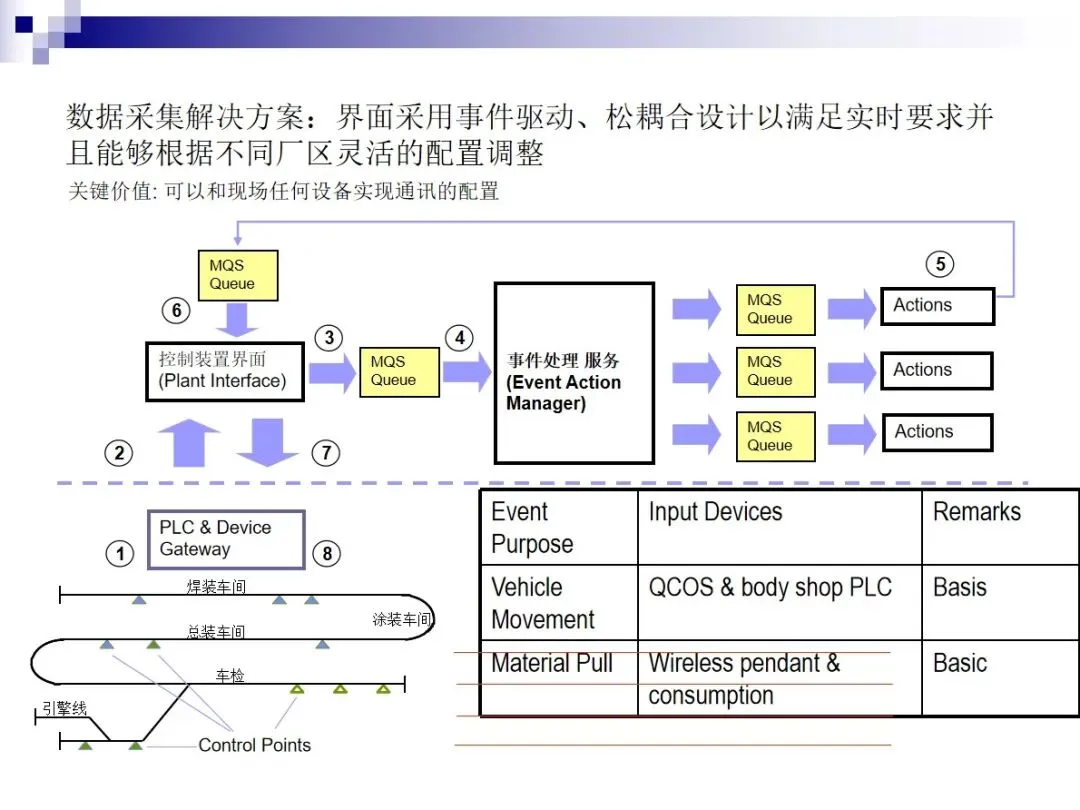

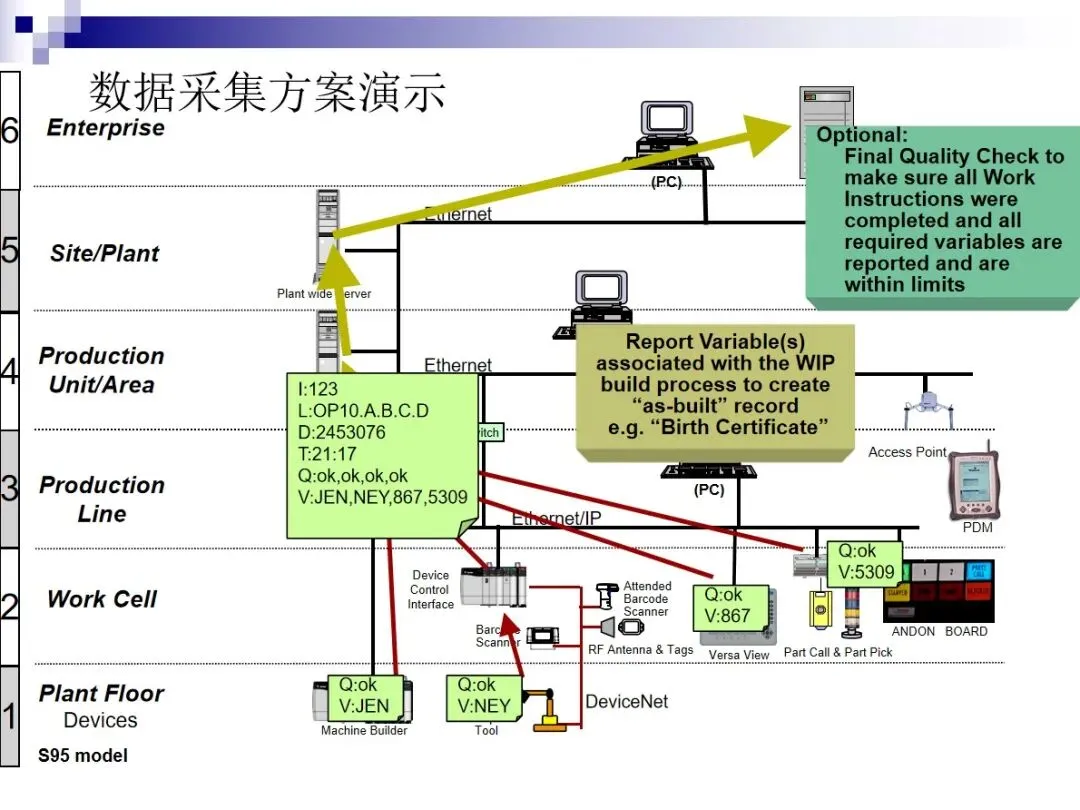

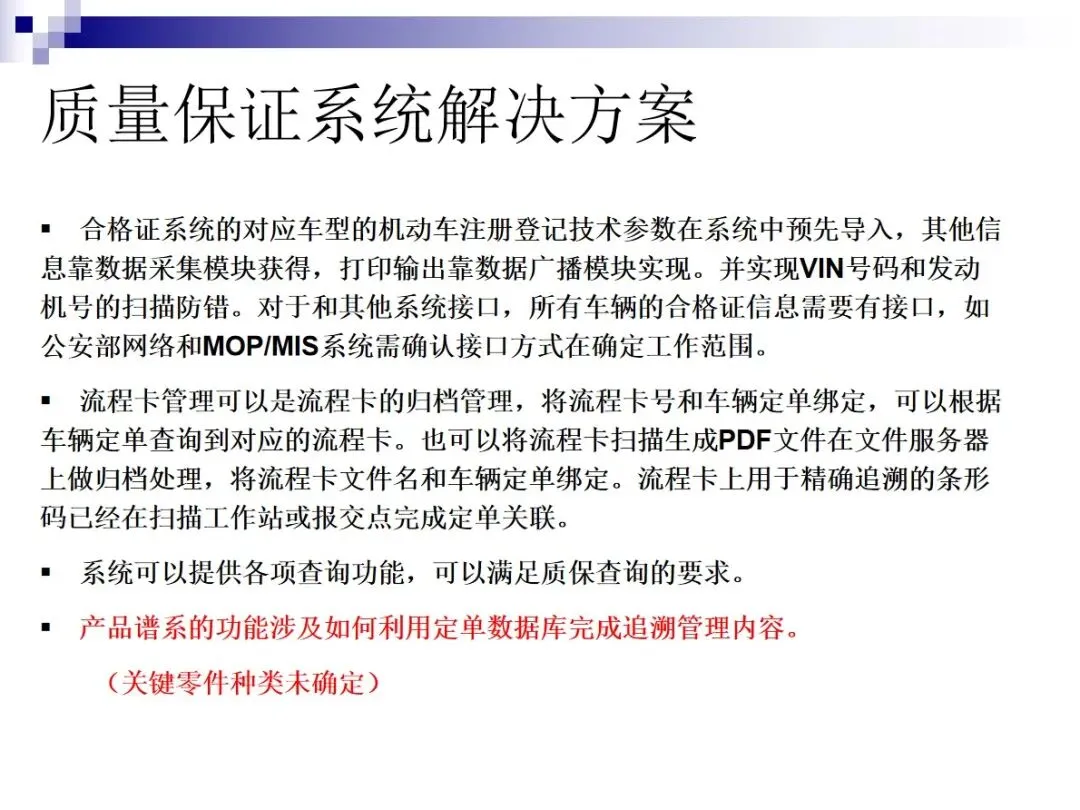

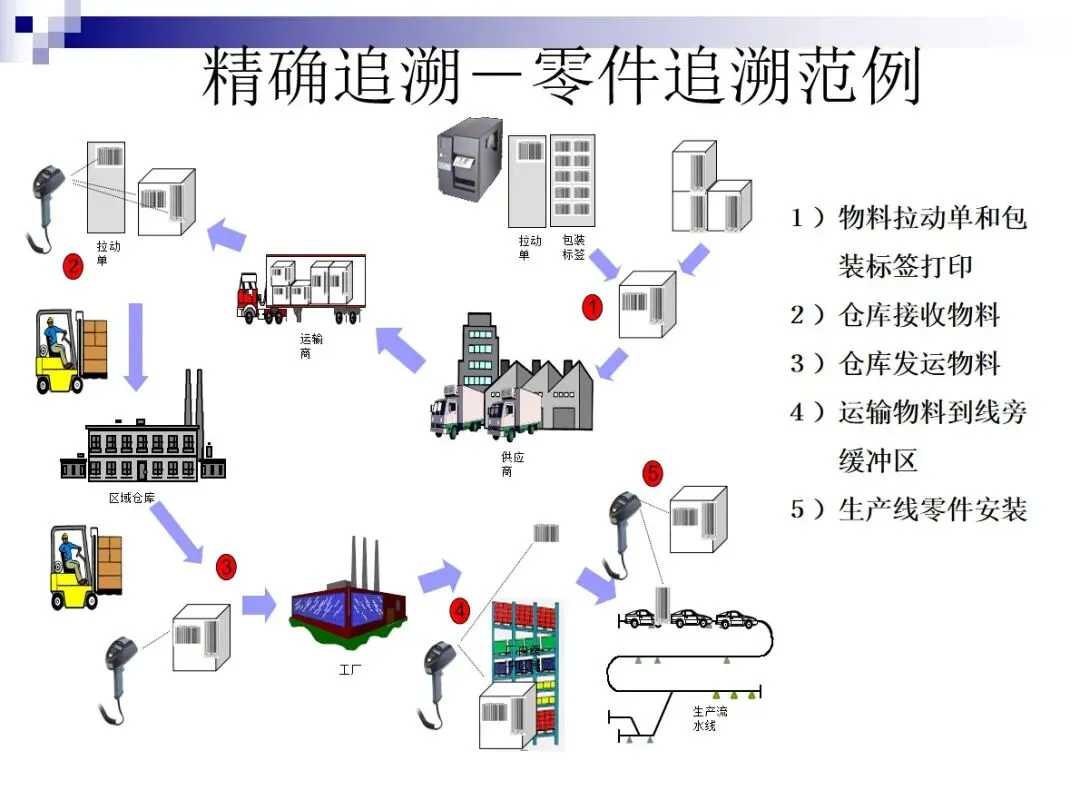

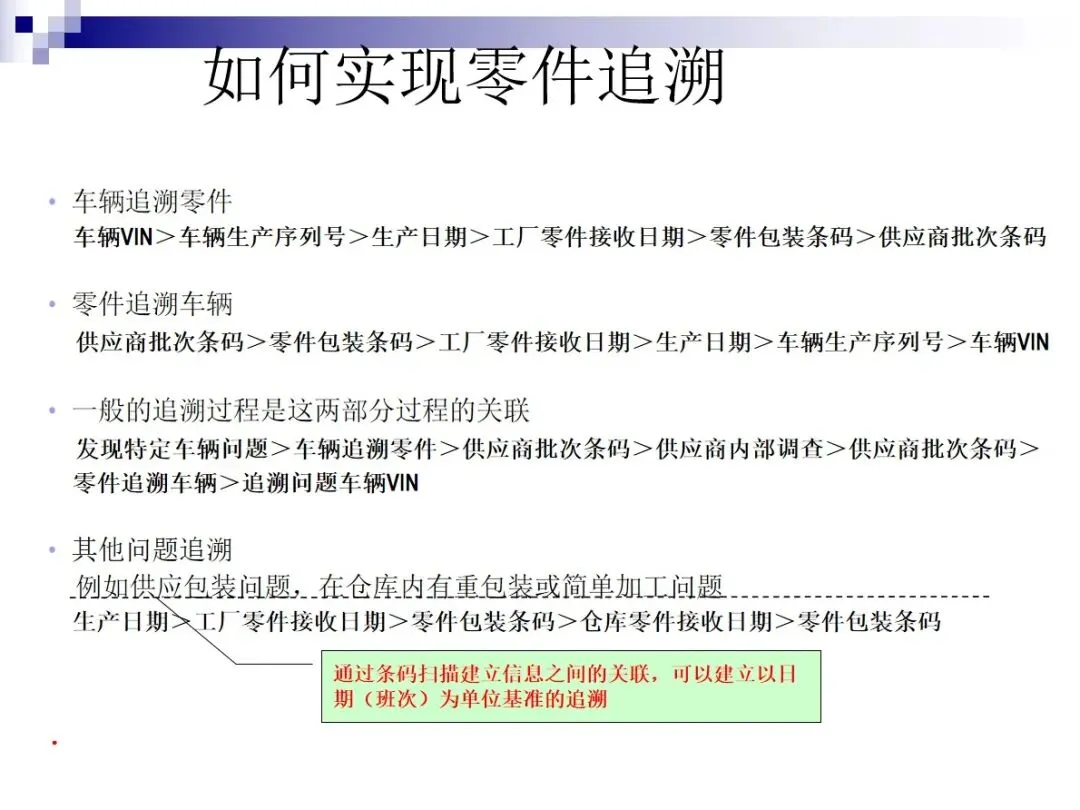

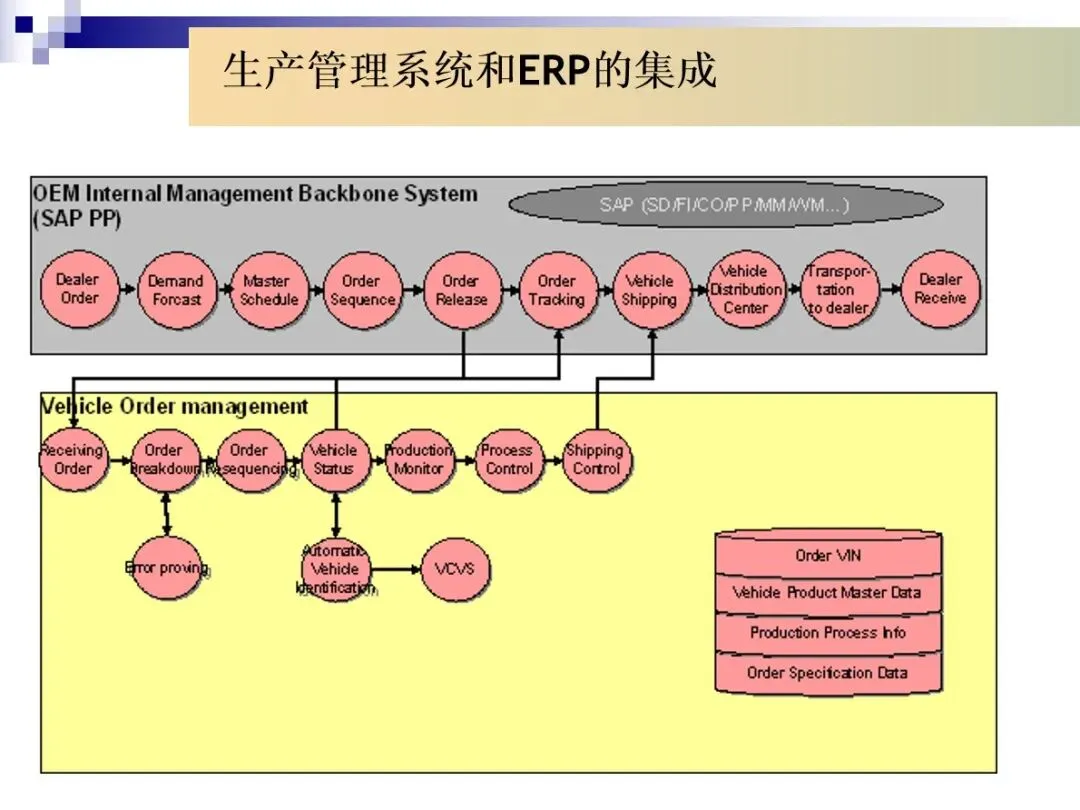

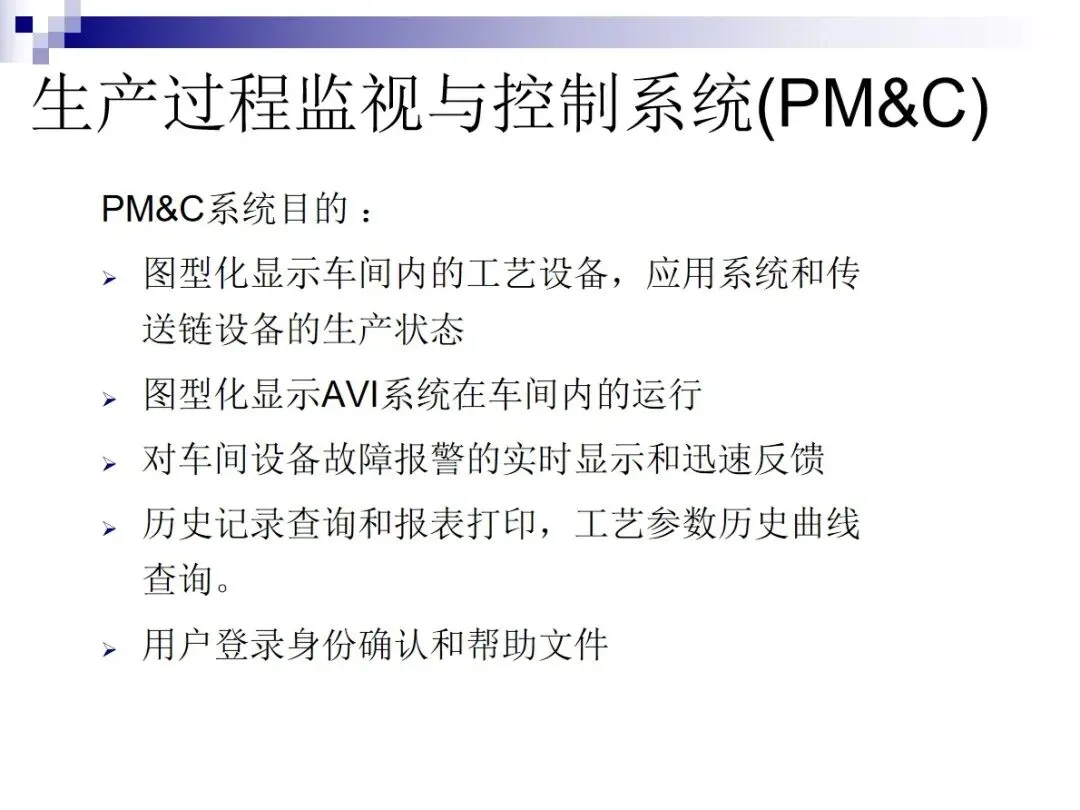

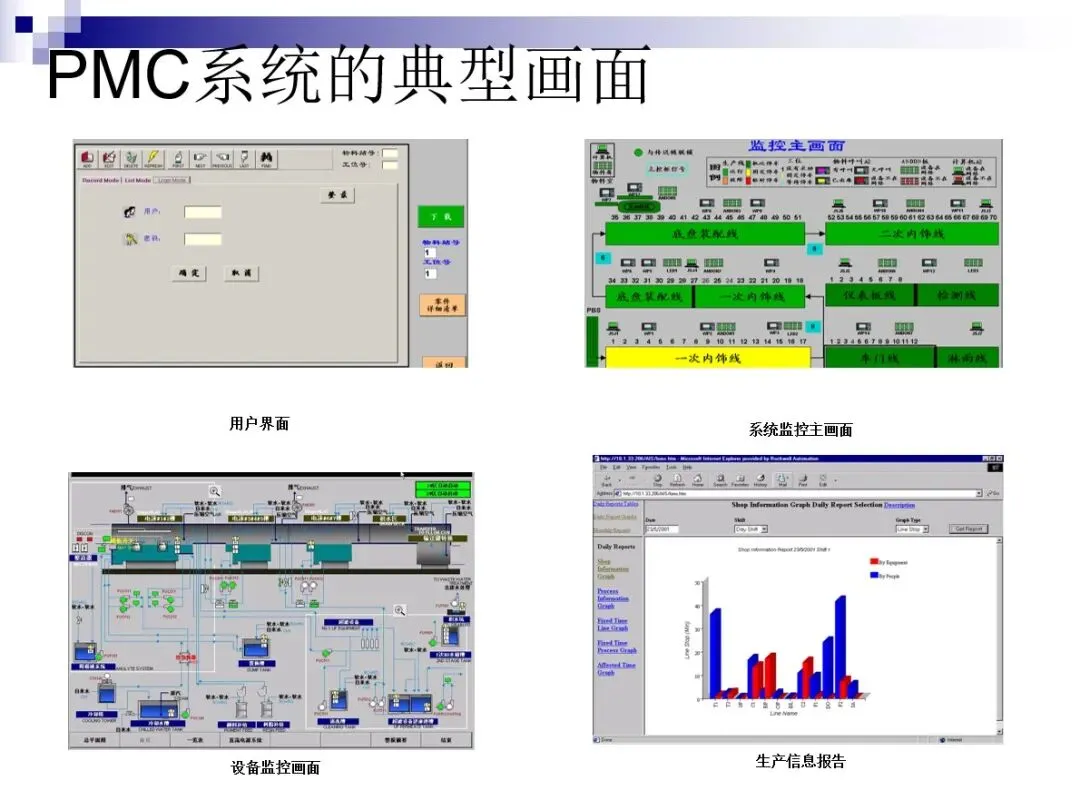

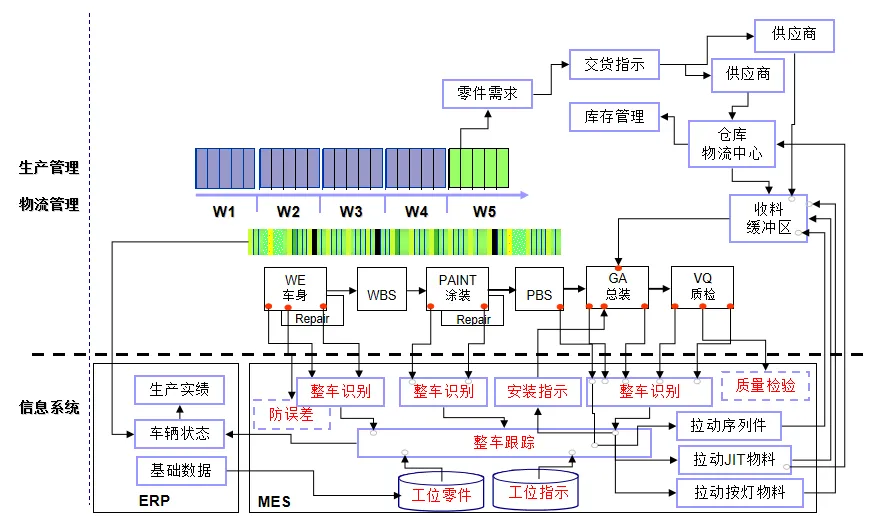

系统的核心功能与实际生产要求相吻合。订单管理系统可以批量接收2周内的日生产调度,支持接收紧急订单,创建特殊订单,并对其进行过程控制,可以根据订单的先后顺序进行排序,可以根据订单的先后顺序对订单进行优化,可以与JIT生产过程中的中断处理相结合,还可以打印订单标签,更新订单状态,修改订单批量等实际操作。车辆追踪是以条形码和 ALC技术为基础,通过对汽车在生产线上的位置和状况进行实时监控,从而达到对汽车从存放到装配的全过程进行追踪的目的。生产监控:通过 ANDON面板、中央控制计算机,实时显示生产线的运行状况、设备状况、完成的产量等数据,对生产线的停线、缺货等情况及时作出反应;该系统的数据采集是以事件为导向的,与各车间的PLC和条码扫描设备相匹配,实现了车辆的移动和物料的拉动等重要生产信息的同步。质量管理包括合格证管理,流程卡片归档及零部件追踪;物料调度采用“按灯”、“JIT”拉动的方式,保证了生产线上物料的准确供给和需求。

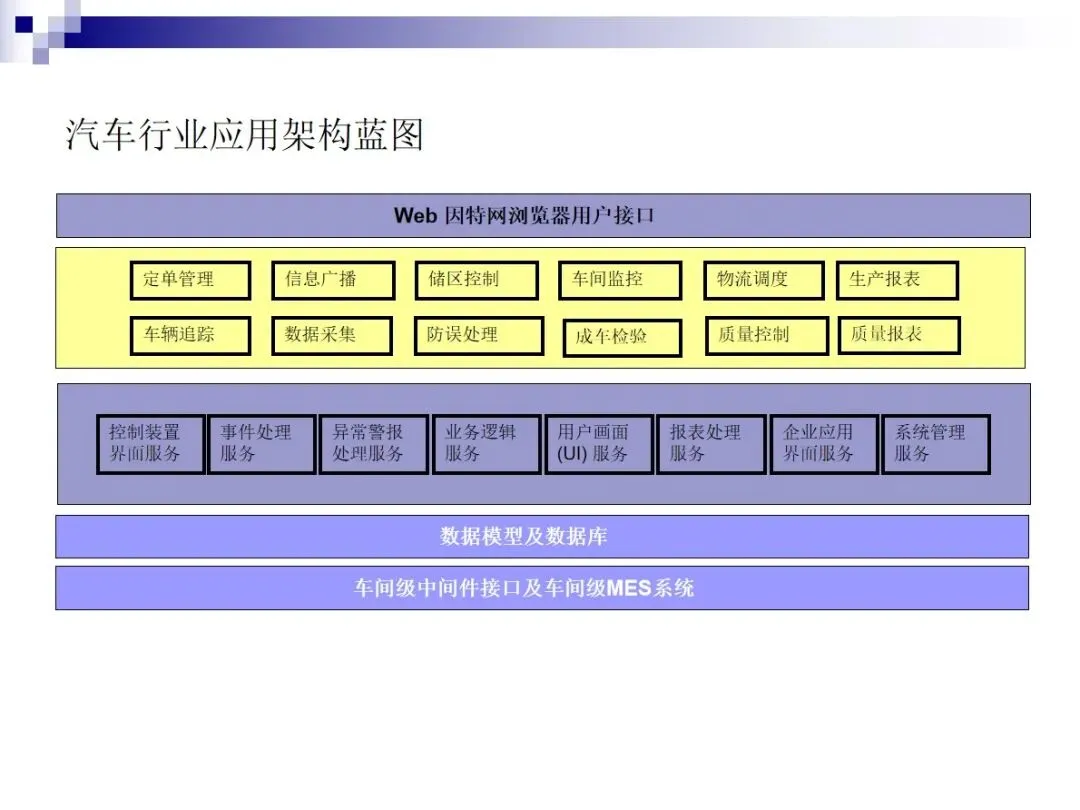

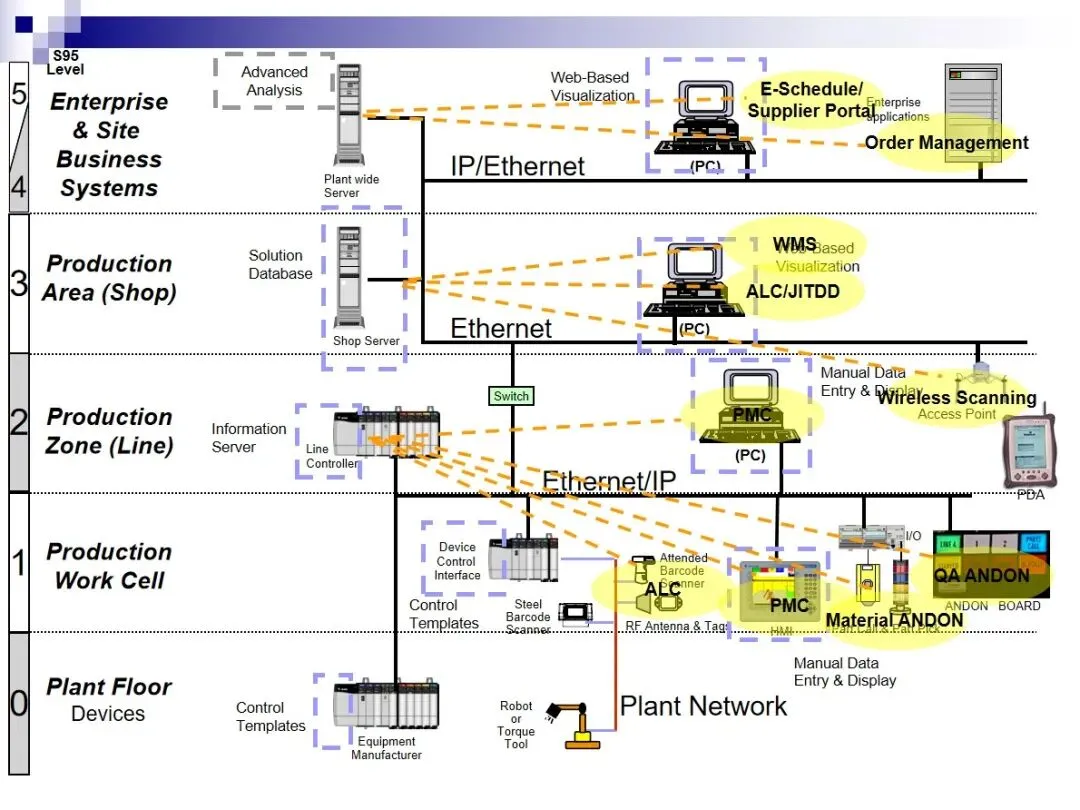

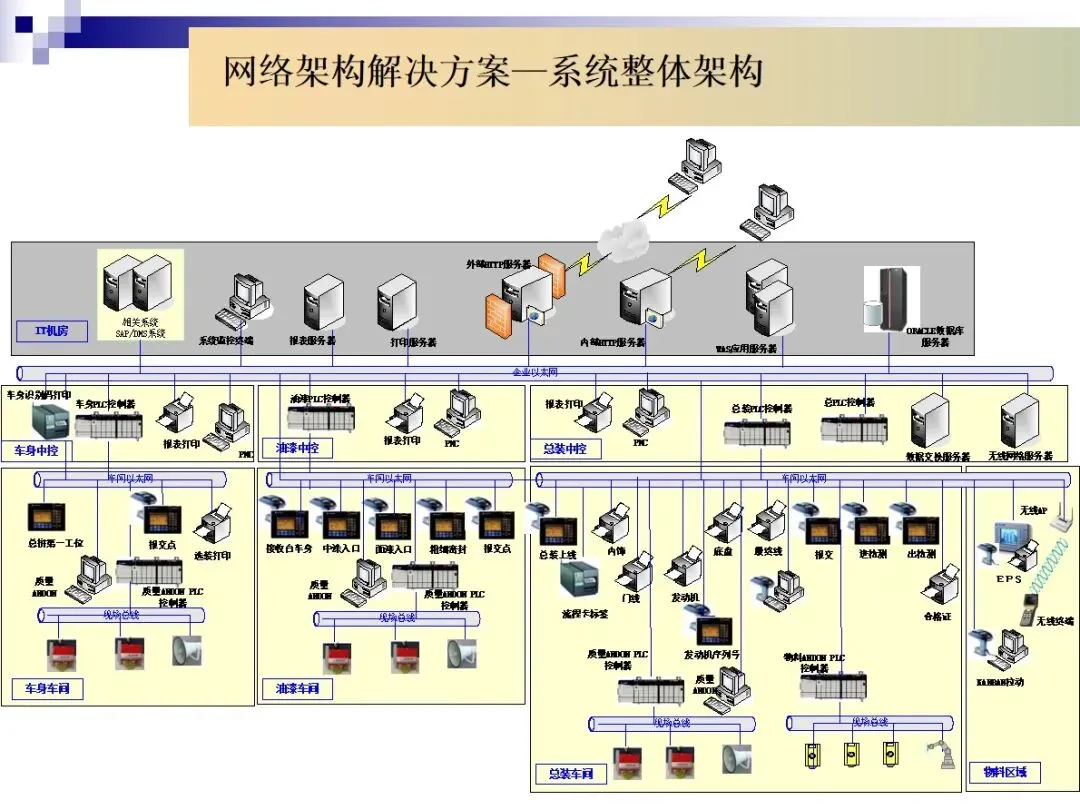

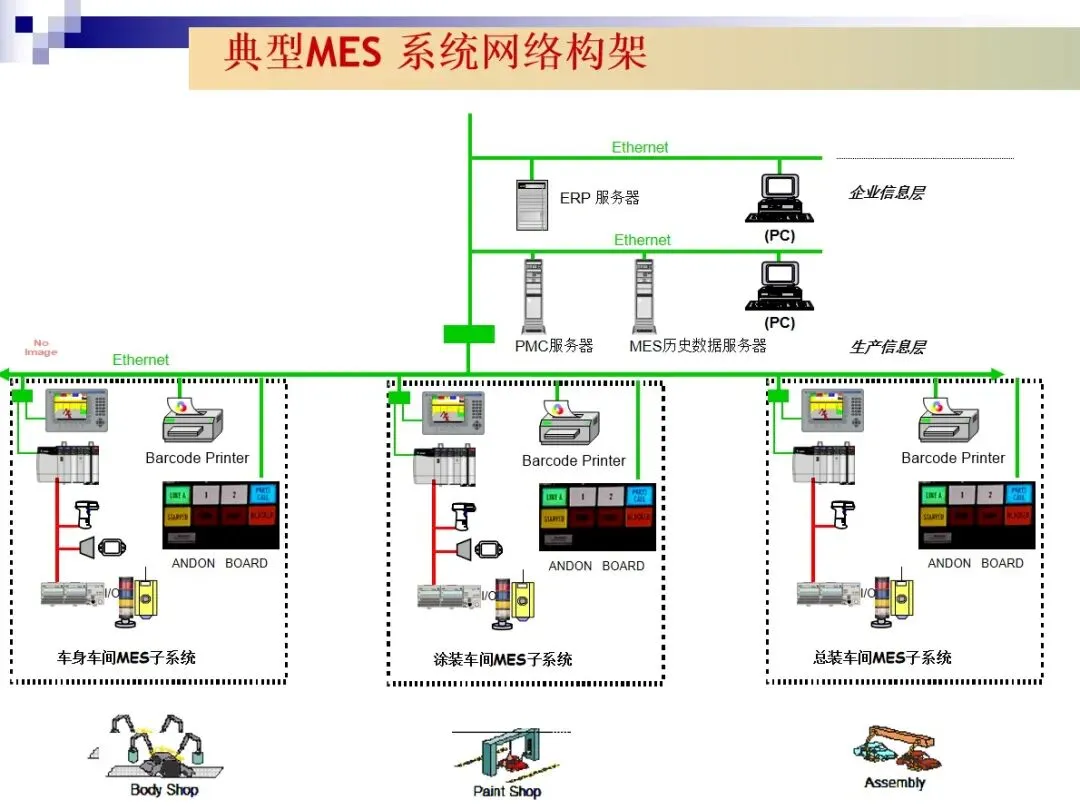

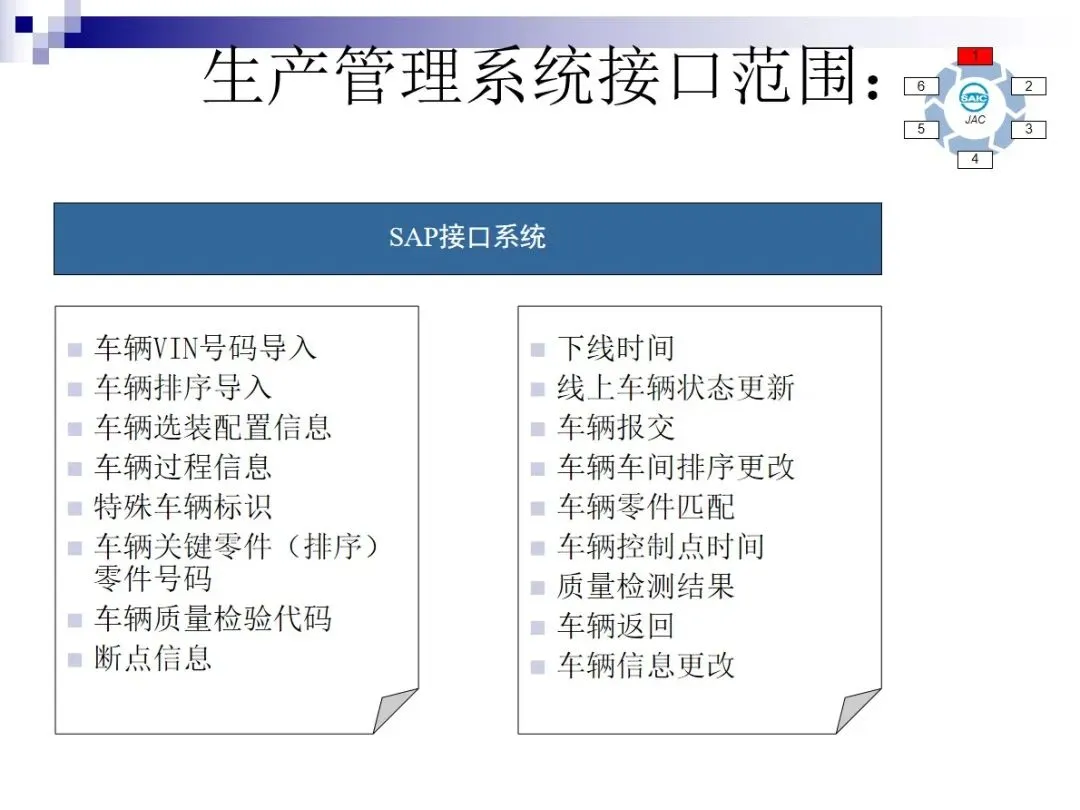

系统的体系结构具有高度的兼容性和可扩展性,从用户界面到业务层,再到数据模型,再到车间级的中间件界面,实现了用户界面,业务逻辑,异常报警等功能,并与目前流行的基于太网和DeviceNet的网络协议兼容,实现了与PLC,机器人,条码扫描器等工业现场设备的无缝连接。同时,利用ERP界面与SAP及其它信息管理软件进行信息交互,使生产计划和库存信息在两个方向上保持一致,形成了“公司信息层—生产信息层—车间设备层”的三级网络体系结构,使生产计划和库存信息在两个方向上保持一致。

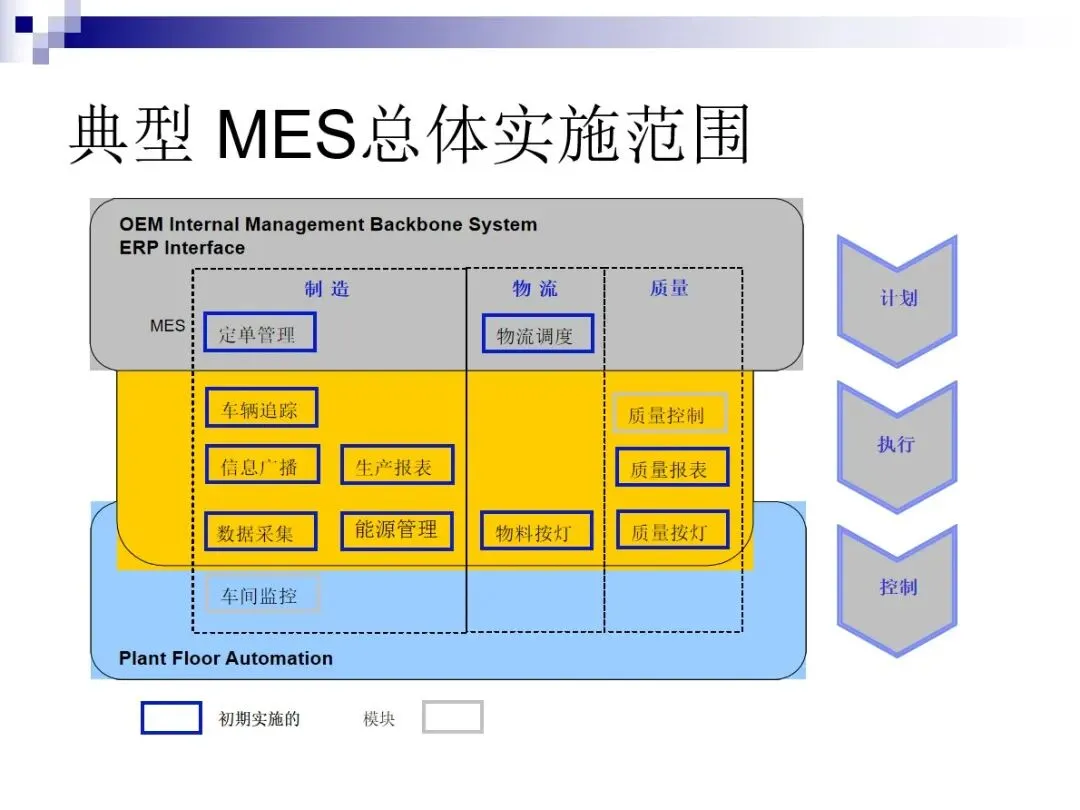

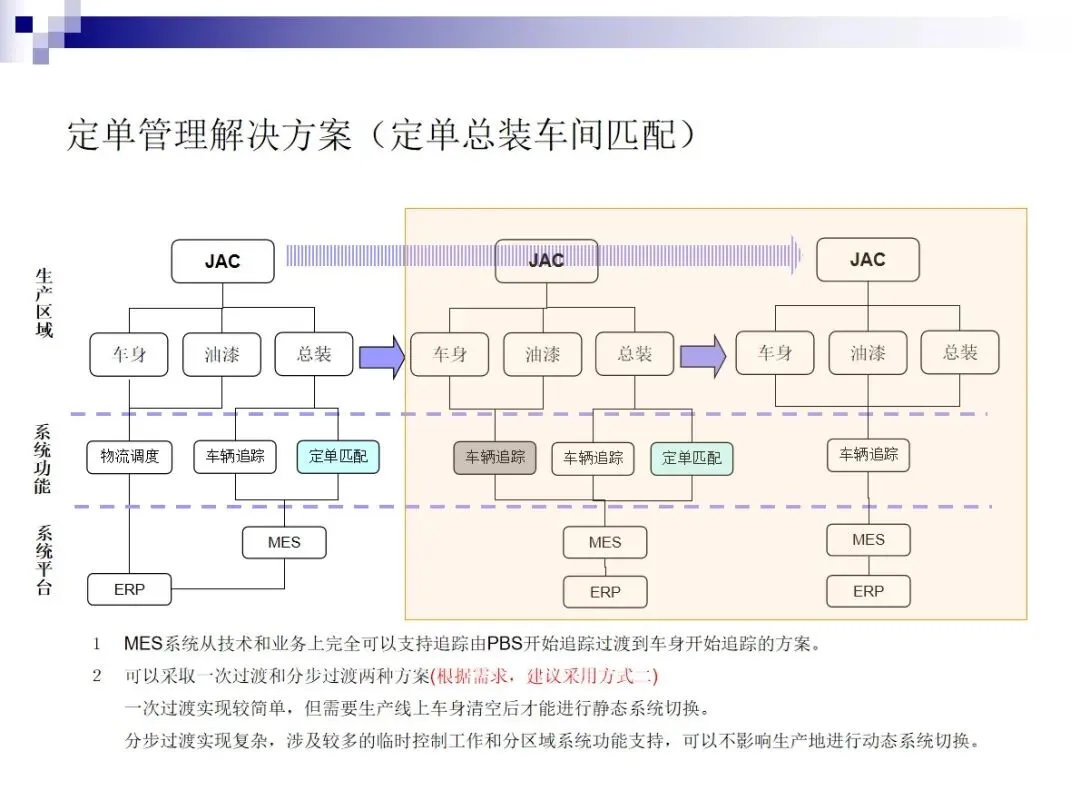

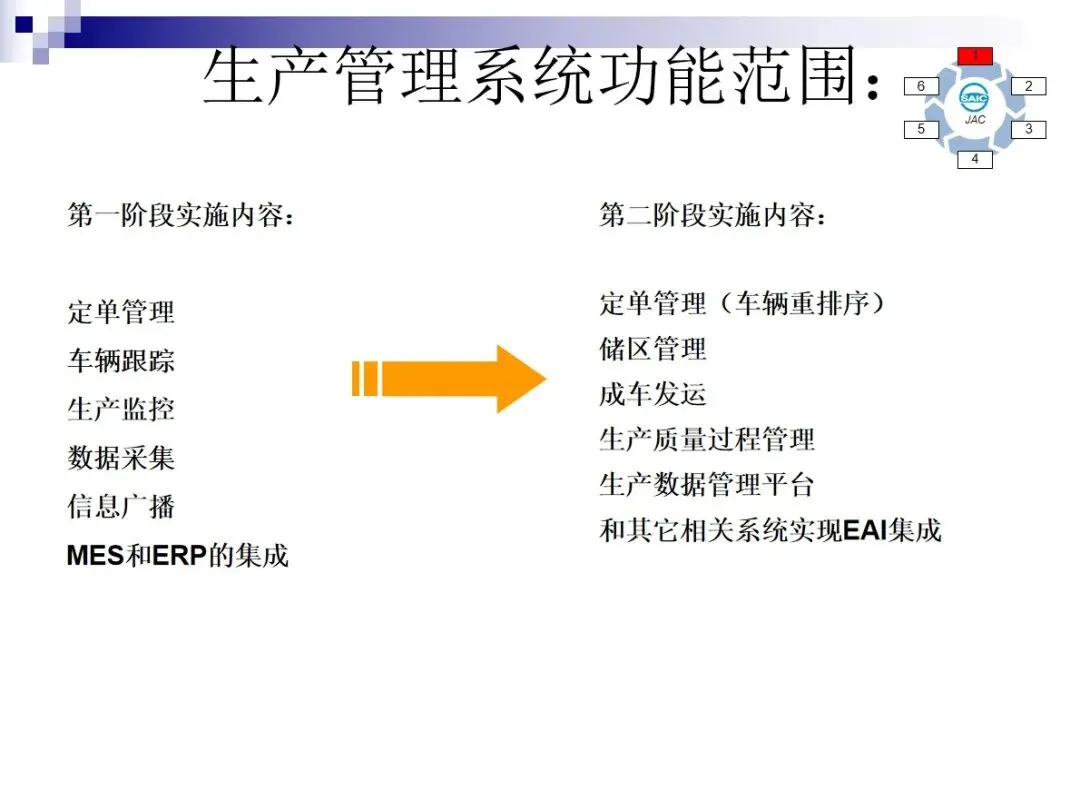

实施上采取分步进行的战略,前期重点落地订单管理,信息发布,生产报表,车辆追踪等功能,迅速建立基本的控制和管理功能;在以后的发展中,还可以扩展到能量管理,存储区域管理,成车运输等等,以满足产品的需要。针对不同的车间特点,制定了专门的解决方案,其中,车体车间侧重于焊接过程的监测和各站点的数据获取,喷涂车间侧重于工艺参数的追踪和设备状态的跟踪,总装车间侧重于材料牵引速度的优化和组装错误的预防。

解决方案以条形码为基础,建立零部件和整车的双向可追踪关系,以防错机制降低组装错误,以实时数据收集为基础,提高制造反应能力,既能有效降低因设备故障和材料短缺造成的生产线停机,又能降低材料损耗,还能达到严格的产品可追踪性要求,为企业提供透明化、高效化的制造流程。