半导体硅片减薄机发展史+行业真相,新手必看

- 2026-02-13 16:37:40

作为深耕半导体设备干货的博主,今天就掏心窝子,把这篇绪论拆得明明白白。没有晦涩的学术套话,小白能看懂,从业者能查漏补缺,所有细节(机型型号、参数、发展节点)全覆盖

先划重点:这篇绪论的核心作用,是为整篇论文“定调子、铺基础”,主要讲了4大块内容——硅片减薄工艺的重要性、半导体硅片减薄机发展历程(重点DISCO公司)、国内外研究现状、本文研究内容安排,咱们一步步拆解,逐个吃透!

一、先搞懂:为什么硅片一定要做“减薄”?

开篇先解决一个小白灵魂拷问:半导体芯片制造中,为啥非要给硅片“减薄”?论文里讲得很清楚,咱们用大白话翻译一下,一眼就懂:

半导体芯片制造要经过几百道复杂工艺,在这些工艺中,硅片必须保持一定厚度,才能顺利传递、流片(不然太脆容易碎);等硅片上的电路图形制作完成,在划片、封装成芯片之前,需要根据芯片的应用场景,从硅片反面去除多余的衬底材料——这个过程,就是「晶圆减薄」。

划重点!随着半导体技术发展,超薄芯片(厚度<50μm)的需求越来越大,比如智能卡、微机电系统(MEMS)、光伏电池、堆叠芯片和多芯片封装,都离不开超薄芯片。但这些超薄芯片没法直接制造,只能先通过传统工艺做出常规芯片,再靠机械减薄工艺实现“瘦身”——这也正是硅片减薄机的核心价值所在,地位贯穿芯片制造的后半程!

二、发展历程:从6寸到12寸,DISCO如何领跑行业?(论文重点!)

论文用大篇幅梳理了半导体硅片减薄机的发展,重点聚焦「日本DISCO公司」——毕竟这家公司是减薄机领域的“领头羊”,从20世纪80年代至今,其机型迭代直接代表了行业技术的进步,每个节点的改进都很有参考意义,博主帮大家拆得明明白白:

1. 1980年代:初代机型,奠定基础

1980年代,日本DISCO公司发明了第一款全自动硅片研磨机——DFG-83H/6型号,核心采用「CREEP-Feed减薄方式」,最大可加工硅片尺寸为6英寸。这台机型的出现,实现了硅片减薄的自动化,摆脱了纯手动操作的低效,但技术还比较基础,只能满足早期常规硅片的减薄需求。

2. 后续迭代:In-Feed方式,升级但有短板

随着减薄工艺的升级,「In-Feed减薄方式」取代了CREEP-Feed,DISCO随之推出第一代基于该工艺的机型——DFG82IF/8。这款机型有两个核心改进:一是研磨方式升级,效率和精度提升;二是最大加工尺寸从6英寸扩大到8英寸。

但短板也很明显:它采用两个主轴、4个工位,硅片减薄过程中,需要靠传递手臂在不同主轴、工位之间搬运,稳定性不足,没法研磨较薄的硅片,设计最大极限只能磨到300μm——放在现在看,这个厚度远远满足不了超薄芯片的需求,但在当时,已经是不小的进步。

3. 1990年代:解决薄硅片传递难题

为了适配更薄硅片的加工需求,DISCO在1990年代推出了DFG840系列减薄机。这款机型的最大亮点,是新增了一套「三轴硅片搬运机器人」——超高的精度和稳定性,完美解决了薄硅片搬运易碎的问题,能加工更薄的硅片。不过,最大加工尺寸依然是8英寸,和上一代保持一致。

4. 1995年后:适配12英寸大硅片,向超薄化突破

随着摩尔定律推进,硅片加工尺寸逐渐从8英寸升级到12英寸(更大尺寸意味着单片能做更多芯片,降低成本),DISCO在1995年推出了DFG850/860系列,核心升级就是支持12英寸硅片加工,还搭载了最新的研磨技术。

后续DISCO持续迭代,其最新产品已经能将12英寸硅片研磨至20μm,还能保证良好的研磨完好率——不得不说,DISCO的技术迭代速度,放在当年真的领先整个行业,也奠定了它在硅片减薄机领域的垄断地位(论文里的图1.3,就清晰展示了这一研发历程)。

三、行业现状:国外垄断,国内差距明显(干货预警!)

这部分是绪论的核心干货,也是最有价值的内容之一——论文明确指出,目前全球半导体硅片减薄机市场,基本被国外厂商垄断,国内还存在明显的技术差距,咱们分“国外”和“国内”两部分说清楚,所有细节不遗漏:

1. 国外现状:技术先进,垄断市场

国外硅片超精密磨床的研发起步早、发展快,核心厂商主要有4家:日本DISCO、日本Okamoto、德国G&N、美国斯特拉斯堡(还有美国GTI、日本Tokyo Seimitsu Corporation),这些厂商的设备,代表了当前行业的最高水平。

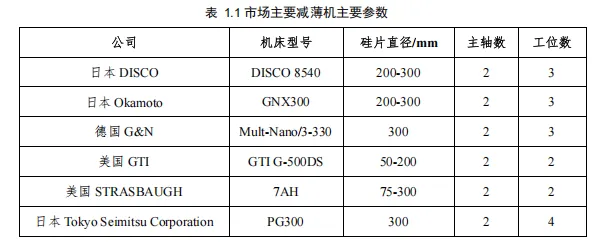

论文里还给出了市场主流减薄机的核心参数(表1.1),博主用大白话解读,重点信息一眼get:

日本DISCO(DISCO 8540):可加工200-300mm(8-12英寸)硅片,2个主轴(粗磨+细磨),3个工位(粗磨+细磨+装卸片),工位可120°/240°旋转,无缝对接省时间,实际产线验证可稳定磨至100μm,不碎片;

日本Okamoto(GNX300):同样支持200-300mm硅片,2个主轴、3个工位,和DISCO 8540参数相近,属于行业主流水平;

德国G&N(Mult-Nano/3-330):专注300mm(12英寸)硅片,2个主轴、3个工位,精度极高,主打高端市场;

美国GTI(GTI G-500DS):支持50-200mm硅片,2个主轴、2个工位,适配中小尺寸硅片加工;

美国STRASBAUGH(7AH):支持75-300mm硅片,2个主轴、2个工位,通用性较强;

日本Tokyo Seimitsu(PG300):支持300mm硅片,2个主轴、4个工位,工位更多,适配复杂加工需求。

总结一下国外设备的核心优势:高精度、高集成度、自动化程度高,能实现大尺寸(12英寸)、超薄化(20μm)加工,而且稳定性强,能满足大规模产线需求——这也是它们能垄断市场的关键。

2. 国内现状:起步较晚,差距明显

论文坦诚地指出,目前国内芯片制造FAB(晶圆厂),基本都是直接从国外引入整条成熟的芯片制造生产线,包括硅片减薄机在内的核心设备,大多依赖进口。

关键短板:我国目前还没有掌握300mm及以上大口径硅片的超精密研磨技术和设备,高端减薄机完全被国外厂商垄断。不过,国内也在全力追赶——中国电子科技集团有限公司第45研究所,正在承担国家重大科技专项“超大规模集成电路制造设备和成套工艺”的研究,重点开发高精度、高集成、自动化、支持大尺寸、超薄加工的硅片减薄机和抛光机,试图打破国外垄断。

博主感慨:看完这部分,真的能感受到当年国内半导体设备行业的困境——核心技术“卡脖子”,只能依赖进口,而这也正是这篇浙大硕士论文的研究意义所在:立足实际需求,提升国产设备精度,打破国外垄断!

#浙江大学 #硕士论文干货 #半导体硅片减薄机 #DISCO设备 #半导体设备科普 #硅片加工技术 #半导体国产化 #芯片制造设备