增材制造早已不再是一项游离于工业生产边缘的实验性技术。过去十年中,它已成为 OEM 在航空航天、能源、交通运输和重工业等领域进行产品设计、制造与运维的重要组成部分。最初仅用于原型开发的工具,如今已被广泛用于终端零件制造、支撑全球化运营,并以前所未有的速度应对供应链中断。然而,随着增材制造逐步走向成熟,其高度数字化的特性也暴露出一个关键弱点。每一个被打印的零件,起点都是数据。CAD 模型、构建文件、材料参数以及工艺经验,已经成为驱动增材制造价值的核心资产。当生产分布在服务机构、合同制造商或远程站点时,这些资产就会突破组织的传统边界;如果缺乏恰当的防护,风险将不再局限于文件丢失,而是直接威胁到生产本身的完整性。

在缺乏安全防护的增材制造环境中,网络与数字威胁往往不是以一次孤立事件的形式出现,而是逐步演变、层层升级。最初可能只是未经授权的网络访问,很快就可能发展为数据泄露,暴露敏感的构建文件或专有工艺知识。在更严重的情况下,勒索软件或恶意程序甚至会彻底阻断对构建文件的访问,使生产在最关键、最紧急的时刻被迫停滞。除了直接的中断或盗窃之外,一种更加隐蔽且危险的风险正在浮现——对数字主线(digital thread)本身的干扰。攻击者通过篡改构建文件、数字孪生或生产指令,可以在文件表面“合法”的情况下影响零件的制造方式。这类变化在生产过程中往往难以察觉,只有在零件投入使用后才暴露出来,从而削弱人们对产品质量和运行安全的信任。包括 Nikon SLM Solutions、EOS、HP 等在内的主流工业级 3D 打印设备厂商,已经越来越清晰地认识到这些风险,并通过加强连接安全、访问控制以及软件层防护,来应对增材制造从原型阶段向规模化生产转型过程中日益突出的网络安全威胁。

与传统网络安全事件不同,这类攻击的影响并不会局限在数据层面。在增材制造中,数字层面的破坏可以直接转化为物理后果。有意引入缺陷、对几何结构进行细微修改、操纵打印方向或干扰材料参数,都可能在没有明显外观迹象的情况下显著削弱零件性能。固件被篡改则进一步扩大了风险,使恶意行为者能够干预设备行为、传感器反馈或工艺控制。对于运行在受监管或安全关键环境中的 OEM 而言,这类网络—物理威胁可能导致设备失效、非计划停机、合规违规,甚至引发安全事故。

随着增材制造规模的不断扩大,这些风险也越来越多地向供应链层面延伸。OEM 依赖外部服务机构、合同制造商以及远程生产站点来实现灵活性和速度,但分布式环境同时也显著扩大了攻击面。被攻破的合作伙伴、未经授权的用户或内部恶意行为者,可能利用缺乏防护的工作流程重复使用构建文件、篡改设计,甚至发起非法生产。伪造件或未经批准的零件可能在 OEM 毫不知情的情况下进入市场,使事后追溯和责任界定变得异常困难。在这种背景下,网络安全与供应链风险已密不可分,单纯保护某个文件或某台设备已远远不够。近期针对多家全球航空航天 OEM 的调查显示,即便在监管极为严格的环境中,包含关键钛合金部件在内的伪造或不合规材料仍然能够进入航空航天供应链,这凸显出即使是最成熟的制造生态系统,也依然面临供应链被攻破的风险。

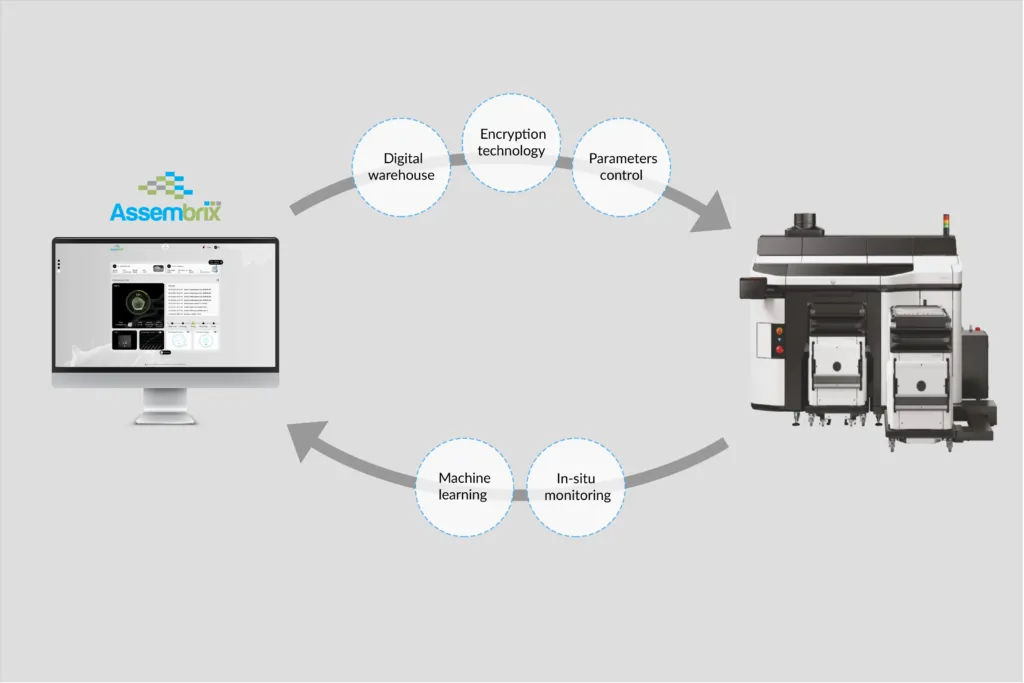

要在规模化条件下实现安全运行,增材制造必须覆盖整个数字主线的系统性防护。仅保护单一文件或打印设备是不够的。OEM 需要对谁可以访问数据、生产可以在哪里进行、以及零件在什么条件下被允许制造,实施端到端的控制。这种级别的治理,只有通过集中式平台架构才能实现。航空航天、国防、能源和汽车等行业的 OEM,包括 波音、洛克希德·马丁、西门子能源 等,近年来已公开表示,保护数字主线并确保增材制造工作流的安全性,是实现工业化和分布式生产规模化的关键前提。随着增材制造逐步接近批量生产,主流汽车制造商也表达了类似立场。Assembrix 正是通过一套面向分布式生产的安全增材制造平台来应对这一挑战。OEM 不再将文件直接发送给打印设备或外部合作方,而是通过一个受控的数字环境来管理生产。构建文件经过加密,访问权限仅限于授权用户和设备,每一次打印任务都必须在知识产权所有者预先设定的规则下执行。即便生产发生在远程,敏感数据也不会以开放文件的形式暴露;同时,实时可视化与完整可追溯性,使 OEM 能够监控生产过程、保留审计记录,并确保跨站点的一致性。

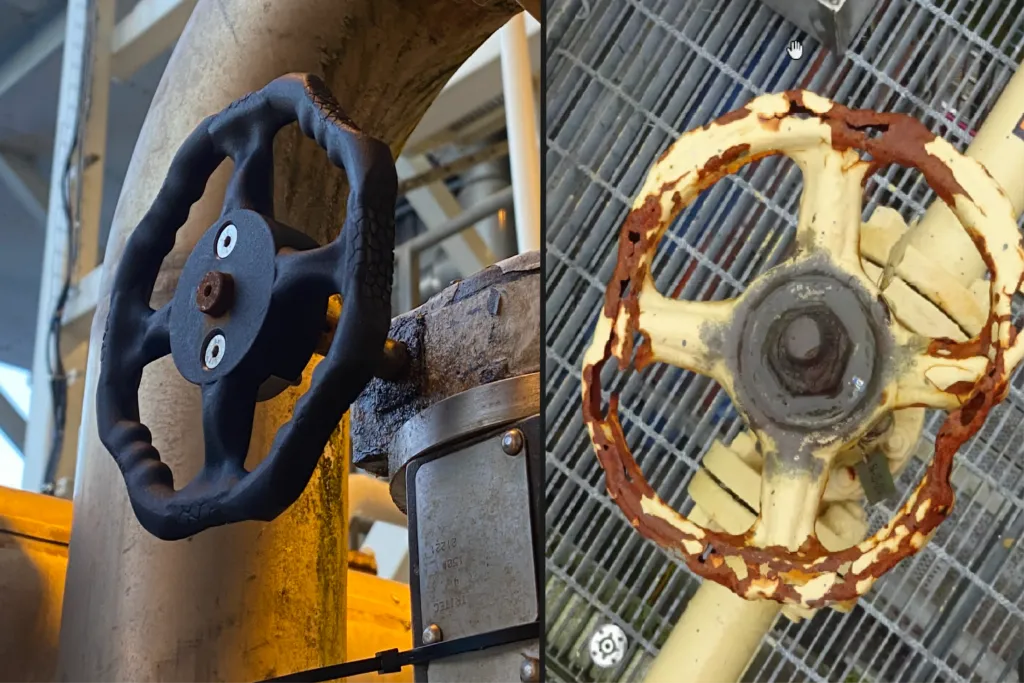

这一方法的价值已经在高要求的工业环境中得到验证。在石油和天然气行业,停机成本极高,备件往往需求紧急。通过安全的远程打印,企业能够在多个地区本地化生产经过认证的零件。相比等待数月的实体交付,企业可以以数字化方式分发生产能力,在使用地点附近完成制造。通过将安全性嵌入制造流程本身,企业在保持知识产权和质量标准的同时,实现了更快的响应速度。这些真实案例表明,网络安全并不会拖慢增材制造的发展,恰恰相反,它释放了这项技术所承诺的灵活性与可扩展性,使增材制造从局部能力转变为一种具备韧性的全球化生产战略。随着行业持续成熟,网络安全将越来越成为决定谁能真正释放增材制造潜力的关键因素。制造业的未来是数字化、分布式和高度互联的,而确保这一未来同样安全可靠,已不再是可选项,而是必选项。